قالب گیری تزریقی

مشکلات فرآیند قالب گیری تزریقی پلیمرها و روش های حل آن ها (بخش دوم)

راندمان قالب گیری تزریقی بیشتر متمرکز بر پارامترهای فرآیندی و ماشینی متعدد است که کیفیت محصول نهایی را از نظر پاسخ های خروجی متعدد دیکته می کند. بیان این نکته ضروری است که بهینه سازی دقیق پارامترهای ورودی مختلف برای دستیابی به شاخص های کیفی مطلوب بسیار مهم است. پنج مورد از رایج ترین نقص های فرآیند قالب گیری تزریقی در بخش اول مقاله بررسی شد. پنج مورد دیگر از رایج ترین عیوب کیفیت مربوط به قالبگیری تزریقی، عوامل ایجاد آنها و اقداماتی که می توان برای برطرف کردن آنها انجام داد، در این مقاله بررسی خواهند شد.

مقدمه

قالب گیری تزریقی یکی از پرکاربردترین روشه های تولید قطعات و محصولات است. این روش سریع است، با انواع پلاستیک کار میکند و میتواند منجر به نمونه اولیه یا محصول نهایی شود که هم بادوام و هم با جزئیات بالا باشد. اما این فرآیند پیچیده و پر از چالش است. خوشبختانه، بسیاری از آنها به راحتی قابل حل هستند[1].

نقص های قالب گیری تزریقی اغلب به دلیل مشکلات فرآیندی ایجاد می شود. رفع برخی از نقص های قالب گیری ممکن است دشوار یا پرهزینه باشد، اما بیشتر این عیب ها بدون نیاز به طراحی مجدد ابزار قالب یا جایگزینی سایر تجهیزات تولید با تنظیم فرآیند قالب گیری قابل جلوگیری است. معمولاً می توان با تنظیم سرعت جریان، دما یا فشار قالب خود نسبتاً به راحتی از این نقص ها جلوگیری نمود.

رایج ترین نقص های قالب گیری تزریقی

6- فلش (Flash)

به این معنی که پلاستیک اضافی روی قسمت جداکننده قالب یا اجکتور وجود دارد. فلش، که به آن فوران کردن (spew) یا برآمدگی (burrs) نیز میگویند، مقدار زیادی از مواد قالبگیری است که به صورت یک لبه نازک یا برآمدگی در لبه یک جزء ظاهر میشود. مشکل فلش از آنجا ایجاد می شود که مواد به خارج از کانال های جریان مورد نظر و به فضای بین صفحات ابزار یا در پین انژکتور جریان یافته است. عیب فلش قالبگیری تزریقی معمولاً ظریف است، اما اگر بهویژه در یک محصول مشهود باشد، ممکن است به عنوان یک نقص بزرگ در نظر گرفته شود. فرآیند کار مجدد یک محصول قالبگیری شده با فلش اغلب شامل بریدن مواد اضافی است.

شکل 1 پدیده فلش در فرآیند تزریق [2].

دلایل:

- کافی نبودن نیروی گیره

- نقص قالب (چفت نبودن قالب)

- طراحی نامناسب

- بیش از حد بودن فشار تزریق و دما

راه حل ها:

- طراحی مناسب قالب

- تمیز کردن سطح قالب

- افزایش زمان و کاهش سرعت تزریق

- کاهش دمای نازل

- کاهش فشار تزریق

7- لایه لایه شدگی(Delamination)

اگر لایههای نازک روی سطح یک قطعه قالبگیری شده به راحتی مواد زیرین را جدا کرده که منجر به کنده شدن مواد زیرین میشوند، یک نقص قالبگیری است که به آن لایه لایه شدگی می گویند. این نقص به عنوان یک نقص نسبتا جدی در نظر گرفته می شود زیرا استحکام قطعه را کاهش می دهد.

شکل 2 پدیده لایه لایه شدگی در فرآیند تزریق [3].

دلایل:

- اختلاط پلیمرهای ناسازگار

- رطوبت بیش از حد

- دریچه و مسیر جریان دارای زوایای تیز هستند.

راه حل ها:

- عدم استفاده زیاد از مواد بازیافتی

- سعی شود از ناخالصی های موجود در مواد جلوگیری بعمل آید

- پخ کردن زوایای تیز

- افزایش دمای قالب

- مواد را به درستی خشک کنید.

8- ناقص بودن قطعه (Short shot)

پدیده ای است که در آن حفره های قالب را نمی توان کاملا پر کرد. شات کوتاه زمانی اتفاق می افتد که جریان مواد مذاب به طور کامل حفره های یک قالب را پر نمی کند. نتیجه این است که جزء قالب گیری شده پس از سرد شدن ناقص است. شات کوتاه ممکن است به عنوان محفظههای ناقص در قفسههای پلاستیکی نمایشگر یا شاخک های گمشده روی یک چنگال پلاستیکی ظاهر شود. شات های کوتاه معمولاً به عنوان یک نقص عمده طبقه بندی می شوند که می تواند بر روی عملکرد یا ظاهر قطعه قالب گیری شده تاثیر بگذارد.

شکل 3 پدیده ناقص بودن قطعه در فرآیند تزریق [4].

دلایل:

- دمای قالب، دمای مواد یا فشار و سرعت تزریق خیلی کم است.

- پلاستیک سازی ناهموار مواد خام

- قطعه خیلی نازک است یا اندازه دریچه خیلی کوچک است.

- پخت زود هنگام مذاب پلیمری به دلیل طراحی ساختار نامناسب

راه حل ها:

- انتخاب پلاستیک هایی با ویسکوزیته کمتر یا MFI بالاتر

- افزایش دمای قالب و مواد جهت افزایش جریان پذیری

- طراحی قالب به گونه ای که گاز در داخل قالب گیر نکرده و به درستی تخلیه شود.

- در صورت رسیدن به حداکثر خوراک مواد، خوراک مواد را در دستگاه قالبگیری افزایش دهید یا از دستگاهی استفاده کنید که ظرفیت خوراک مواد بیشتری دارد.

9- خطوط جوش (Weld lines)

درزهایی است که در محل برخورد دو ناحیه پلاستیک مذاب ظاهر می شوند. خطوط جوش می توانند روی سطح یک قطعه قالب گیری شده ظاهر شوند، جایی که مواد مذاب پس از تقسیم شدن به دو یا چند جهت در قالب، همگرا شده اند. خط جوش مو مانند نتیجه اتصال ضعیف مواد است که استحکام قطعه را کاهش می دهد.

شکل 4 پدیده خط جوش در فرآیند تزریق [3].

دلایل:

- اگر سوراخها، درجها یا روشهای قالبگیری تزریقی چند دروازهای در قطعات ساخته شده وجود داشته باشد یا ضخامت دیواره قطعات ناهموار باشد، ممکن است خطوط جوش ایجاد شود.

راه حل ها:

- افزایش دمای قالب یا پلاستیک مذاب

- افزایش سرعت تزریق

- استفاده از پلیمرهایی با ویسکوزیته یا دمای ذوب کمتر

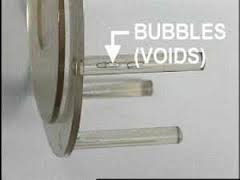

10- حفره های خلاء (Vacuum Voids)

حباب های هوا است که در داخل یا نزدیک سطح یک قطعه قالب گیری تزریقی محبوس شده اند. متخصصان کنترل کیفیت معمولاً حفره ها را یک نقص کوچک می دانند اما حفرههای بزرگتر یا بیشتر در برخی موارد میتوانند قسمت قالبگیری شده را ضعیف کنند، زیرا هوا در زیر سطح قطعه ای وجود دارد که باید مواد قالبگیری شده وجود داشته باشد.

شکل 5 نقص حفره های خلا در قالب گیری تزریقی [2].

دلایل:

- پر نشدن کامل قالب

- تهویه ضعیف قالب، به ویژه در اطراف برجستگی ها

- موقعیت مکانی نامناسب درگاه

- سرعت پر شدن خیلی سریع (هوای محبوس شده شات های کوتاه ایجاد می کند)

- نامناسب بودن دمای قالب

- ضخامت بیش از حد قطعه (بیشتر از 6.3 میلی متر (1.4 اینچ))

- رطوبت محبوس شده

- هوای محبوس شده از طریق پودرهای افزودنی متخلخل یا بسیار ریز جذب کننده هوا

راه حل ها:

- قرار دادن درگاه در ضخیم ترین قسمت قالب

- استفاده از پلاستیک های با ویسکوزیته کمتر. این تضمین می کند که گاز کمتری به دام می افتد زیرا هوا می تواند سریعتر از آن خارج شود.

- افزایش فشار نگهداری و همچنین زمان نگهداری

- حصول اطمینان از اینکه قطعات قالب کاملاً تراز هستند[2].

سخن پایانی

اگر قالب گیری تزریقی به درستی انجام نشود، خطاهایی با هزینه زیادی ممکن است رخ دهد. مشکلات کیفیت در محصولات نهایی می تواند بین برخی از مشکلات سطح جزئی تا برخی از نقص های جدی باشد که حتی ممکن است ایمنی کاربر را مختل کند. همچنین، چنین نقص هایی می تواند بر عملکرد و کیفیت محصول تأثیر بگذارد. در نتیجه، ممکن است مشتریان خرید از یک برند خاص را متوقف کنند. بنابراین، برای سازندگان قالب های پلاستیک بسیار مهم است که اطمینان حاصل کنند که فرآیند بدون هیچ خطایی انجام می شود. در این مقاله، برخی از رایج ترین مشکلات و راه حل های رایج قالب گیری تزریقی پیشرفته را مورد بحث قرار دادیم.

به منظور بررسی مشکلات فرآیند تزریق صنعت پلیمر، با کارشناسان شرکت آریا پلیمر پیشگام تماس حاصل فرمایید.

گردآونده: عماد ایزدی وصفی/ جمال الدین شاکری

منابع

- Kashyap S, Datta D. Process parameter optimization of plastic injection molding: a review. International Journal of Plastics Technology. 2015 Jun;19(1):1-8.

- https://www.creativemechanisms.com/blog/what-cause-injection-molding-defects-and-how-to-fix-them

- https://waykenrm.com/blogs/plastic-injection-molding-problems-and-solutions/

- https://www.plasticmoulds.net/troubleshooting-product-defects.html