قالبگیری چرخشی (Rotational Molding) (بخش اول/معرفی)

مقدمه

قالبگیری چرخشی (Rotational Molding) یکی از سریعترین روشهای شکلدهی پلاستیکها بهشمار میآید. قالبگیری چرخشی برای ساخت انواع قطعات توخالی از هرشکل مورد نظر، بهصورت باز یا بسته استفاده میشود. در سالهای اخیر، تکنیکهای چرخشی بهطور گستردهای توسعه یافتهاند. این فرآیند میتواند جایگزین کاملتری نسبت به روشهای قالبگیری دمشی (Blow Molding)، قالبگیری تزریقی (Injectiom Moiding) و شکلدهی گرمایشی (Thermoforming) در خط تولید باشد. در بسیاری از موارد، ساخت برخی قطعات با روشی غیر از روش چرخشی تقریباً غیر ممکن است. در این مقاله به تفاوت روش قالبگیری چرخشی با سایر روشها، مکانیزم این روش و مزیتهای آن نسبت به سایر روشها پرداخته میشود.

شکل 1. اسباب بازیهای ساختهشده با قالبگیری چرخشی

شکل 1. اسباب بازیهای ساختهشده با قالبگیری چرخشیمکانیزم کلی روش قالبگیری چرخشی

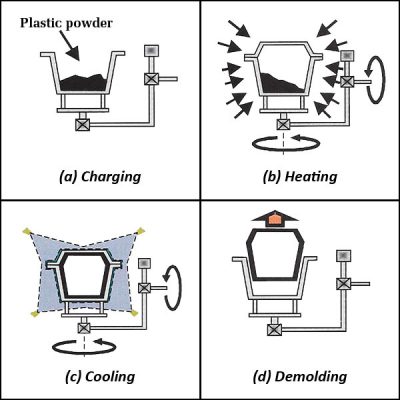

- در قالب گیری چرخشی، اجسام صلب و توخالی به وسیله مواد پلاستیکی پودرشده، در قالبهایی با حرارت بالا که توسط دو صفحه بهطور همزمان میچرخند، قرار داده میشوند (Charging).

- ذرات پلاستیکی در سطح داخلی قالب داغ، بهدلیل اعمال حرارت بالا به دیوارهها ذوب میشوند و این عمل ذوب تا وقتی که تمام ماده ذوب شود، ادامه دارد (Heating).

- بر اثر عمل چرخش قالب توسط دو صفحه، ماده ذوبشده تحت نیروی گریز از مرکز، روی سطح دیوارههای قالب قرار میگیرد و این چرخش و نیروی گریز از مرکز متوقف نمیشود. همزمان با حذف عامل گرمایشی، دیوارهها به وسیله یک عامل سرمایشی خنک می شوند (Cooling).

- در نتیجه ماده روی دیوارهها سرد می شود تا در نهایت منجر به تولید محصول نهایی و ضخامت دیواره مطلوب شود. ضخامت دیواره با مقدار پودر موجود در قالب کنترل میشود (Demolding).

در شکل زیر میتوان این روند را به طرز ملموسی بررسی کرد.

شکل 2. فرآیند شکلدهی به وسیله قالبگیری چرخشی

شکل 2. فرآیند شکلدهی به وسیله قالبگیری چرخشییکنواختی ضخامت دیوارهها میتواند در حدود ±10% نگه داشته شود که در مقایسه با فرآیند قالبگیری دمشی مناسبتر است. ضخامت دیوارهها بین 1 اینچ تا 1/32 اینچ (0.8 mm تا 25 mm) است. بیشتر رزینهای استفادهشده در قالبگیری چرخشی، پودرهایی با مش 35 و با قطر 74 تا 2000 میکرون هستند.

شکل 3. سطلهای زباله ساختهشده با قالبگیری چرخشی

شکل 3. سطلهای زباله ساختهشده با قالبگیری چرخشیتفاوتهای عمده بین قالبگیری چرخشی و سایر روشهای شکلدهی پلاستیکها مثل قالبگیری دمشی و تزریقی عبارتند از:

- استفاده از پودر رزین بهجای قرص (Pellet)

- ذوب رزین در قالب بهجای اعمال فشار در قالب

- چرخش دوطرفه قالب

- ارزان بودن قالبهای Roto-molding بهدلیل سادگی

- ساخت قالبها از مواد ارزانتر، بهدلیل کم بودن فشار اعمالی

کاربردهای رایج قالبگیری چرخشی

قالبگیری چرخشی اجازه تولید محصولات بیشماری به تولیدکننده میدهد. انطباقپذیری محصولاتی که از طریق این روش، شکلدهی میشوند، نامحدود است. صلبیت یا انعطافپذیری یک قطعه به وسیله خواص رزین مورد استفاده و ضخامت دیواره قالب کنترل میشود. برخی کاربردهای عمومی قالبگیری چرخشی عبارتند از:

- مخازن ذخیرهسازی تجاری، صنعتی و کشاورزی در اندازه 5 تا 22000 گالن

شکل 4. مخازن عظیم ذخیرهسازی، یکی از رایجترین محصولات تولیدشده با قالبگیری چرخشی در بازار

شکل 4. مخازن عظیم ذخیرهسازی، یکی از رایجترین محصولات تولیدشده با قالبگیری چرخشی در بازار- ظروف بستهبندی

- انواع قطعات صنعتی، بهخصوص پوششها، ذخایر آبرسانی و سطلهای زباله

- انواع عروسکهای کوچک و بزرگ با اشکال پیچیده

- تخت خواب کودک، توپ و قطعات عروسکها

شکل 5. محصولات تولیدی با قالبگیری چرخشی، از ظرف 55 گالنی تا توپ بیلیارد

شکل 5. محصولات تولیدی با قالبگیری چرخشی، از ظرف 55 گالنی تا توپ بیلیارد- انواع مانکنهای پشت ویترین

- تجهیزات زمین بازی و لوازم ورزشی مانند چوب گلف، توپ فوتبال، دستگیره شعبده بازی، کلاه ایمنی، دمبل، پایه توپ گلف، پاروی قایقرانی و…

همچنین این روش برای محفظه باتریها، گویهای سبک، جارو برقی، مبلمان و مواد اینچنینی استفاده میشود. نمونه این کاربردها در شکلهای 1 تا 4 مشاهده شد.

فواید قالبگیری چرخشی

قالبگیری چرخشی فواید بهخصوصی نسبت به سایر روشهای شکلدهی دارد که عبارتند از:

- هزینه کمتر قالب و قطعات

- سازگاری روش با خروجی گرفتن از محصولات در کوتاه مدت، بهخصوص محصولاتی با قالبهای چند حفرهای

- ساخت قطعات توخالی و دهانه باز به کمک این روش

- عدم نیاز به ابزار ثانویه

- ضایعات کم یا عدم حضور ضایعات (بسته به نوع رزین)

- کنترل آسان ضخامت دیواره

- یکنواختی ضخامت دیواره

- خطای بسیار کم در یکنواختی دیوارهها (حداکثر ±10%)

- تسهیل در عمل قالبگیری با استفاده از کانتورها و برشهای پیچیده

- عدم محدودیت در قالبگیری محصولات متنوع

- وجود حداقل تغییر شکل مقطعی و پیچ و خم در محصول

- شکلدهی قطعات با ظریفترین جزئیات

- تحت فشار نبودن ماده در این روش

- امکان قالبگیری چند ماده یکسان یا مشابه با رنگهای متفاوت در یه مرتبه قالبگیری

- امکان قالبگیری برخی مواد پلاستیکی یا فلزی بهعنوان اجزای جداییناپذیر

- امکان ساخت دیوارههای مضاعف

در آینده بهطور جزئیتر به مکانیزم این روش، قالبهای استفادهشده در این روش و اجزای مختلف دستگاه پرداخته میشود.

گردآورنده: حسین چیانی

2 دیدگاه

سلام مقاله خوب و کاربردی بود

تشکر

سلام

تشکر از شما بابت ثبت دیدگاهتون