بررسی عوامل مؤثر بر مقدار ESCR پلیاتیلن (بخش دوم)

مقدمه

در مقاله پیشین توضیحاتی در مورد ESC و ESCR داده شد و آشنایی اولیه با این موارد حاصل گردید. ESC یا Environmental Stress Cracking نوعی شکست برای مواد پلیمری است که این شکست از یک ترک در ابعاد میکرو روی سطح پلیمر شروع میشود. دلیل این امر فشارهای زیست محیطی است. مقاومت پلیمر در برابر چنین فشاری ESCR یا Environmental Stress Crack Resistance نامیده میشود. بهنظر میرسد که تنشها و اثرات زیست محیطی به پیشروی ترک اولیه سرعت میبخشند. حتی اگر این پدیده کمی ناملموس است، میتوان اینگونه گمان کرد که عوامل فعال سطحی محیط (surfactants) با سطح پلیمر دچار واکنش میشوند و باعث آغاز و پیشروی شیارهای مذکور میشوند که در نهایت به شکست پلیمر میانجامد.

مطالب فوق مروری بر مطالب مقاله پیشین بود که پیشنهاد میشود جهت آشنایی بیشتر با استانداردها و نحوه اندازهگیری آنها به مقاله قبلی مراجعه شود. عوامل مختلفی روی میزان ESCR یک پلیمر اثر میگذارد. در این مقاله به بررسی عوامل مؤثر بر تنشهای محیطی روی پلیاتیلن پرداخته میشود.

متغیرهای تأثیرگذار روی ESCR پلیاتیلن

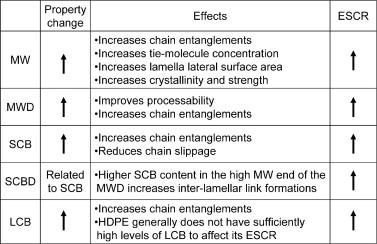

مهمترین متغیرهایی که روی ESCR پلیاتیلن اثرگذارند، عبارتند از وزن مولکولی، توزیع وزن مولکولی، شاخههای فرعی پلیمر، بلورینگی و شرایط آزمون (مثل غلظت، دما، فشار و…). در ادامه به توضیح این عوامل پرداخته میشود.

وزن مولکولی و توزیع وزن مولکولی

وزن مولکولی در واقع ارتباط بسیار نزدیکی با اندازه طول زنجیره پلیمری دارد. بهطور کلی هرچقدر که طول زنجیره مولکولی پلیمر پلیاتیلن بیشتر باشد، ESCR آن بالاتر است. مشاهده شده است که تمام رزینهای پلیاتیلن دارای اندازه و طول متفاوت هستند. این بازه میتواند از چند صد گروه اتیلن شروع شود و تا چند میلیون ادامه یابد. به همین دلیل، هر دو عامل وزن مولکولی و توزیع طول زنجیره برای شناسایی یک رزین پلیاتیلن استفاده میشود.

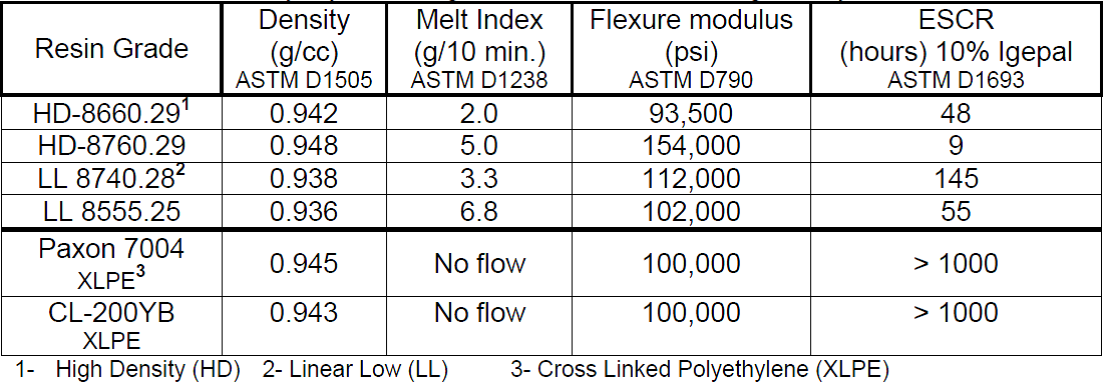

تعدادی ابزار تحلیلی و آزمون برای محاسبه وزن مولکولی و توزیع مربوط به رزین پلیاتیلن وجود دارد. یکی از این آزمونها آزمایش شاخص ذوب (Melt Index or MI) یا شاخص جریان ذوب (Melt Flow Index or MFI) یک رزین پلیمری ذوبشده در استاندارد ASTM D1238 است. شاخص ذوب، اندازه نرخ حرکت یک رزین مذاب است که در دما و فشار مشخص، از لوله مویرگی شکل عبور میکند. واحد اندازهگیری آن گرم بر ده دقیقه است. شاخص ذوب نشاندهنده طول میانگین و وزن مولکولی زنجیرها در رزین و میزان درهمپیچیدگی آنهاست؛ از این رو که تمام عوامل مذکور بر جریان پذیری پلیمر مؤثرند. این شاخص در صنایع پلاستیک مثل قالبگیری چرخشی (Rotational Molding) استفاده میشود. در جدول 1 شاخص جریان ذوب چند رزین پلیاتیلن قابل مشاهده است. انتظار می رود MFI پایینتر بیانگر حضور زنجیرههای طولانی، شامل گرهخوردگیهای فیزیکی در نمونه رزین باشد و هرچه MFI یک پلیمر بیشتر باشد، ESCR بالاتری داشته باشد.

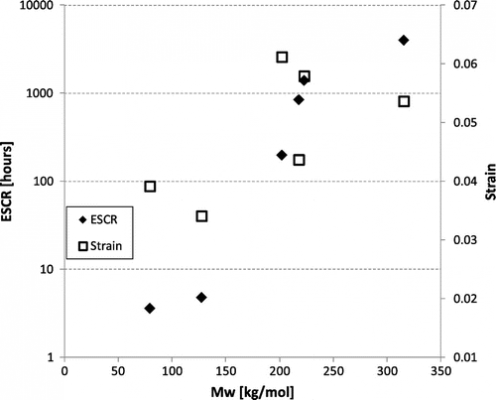

شکل 1. تأثیر وزن مولکولی روی ESCR در HDPE

شکل 1. تأثیر وزن مولکولی روی ESCR در HDPEدر شکل 1 ارتباط مستقیم وزن مولکولی و فشارهای محیطی در HDPE مشاهده میشود. بهطور کلی در مورد توزیع وزن مولکولی، پلیاتیلن با توزیع مولکولی باریک (narrow) دارای ESCR کمتری نسبت به پلیاتیلن با توزیع وزن مولکولی عریض (broad) است. البته از آن جهت که عوامل زیادی مانند نوع کاتالیزگر و توزیع کومونومر، نسبت به توزیع وزن مولکولی تأثیر بیشتری روی ESCR دارند، باید با احتیاط چنین تعمیمی را بهکار برد.

شاخههای زنجیری و چگالی

ESCR بهطور مستقیم به نوع، طول و پیچیدگی شاخه زنجیری بستگی دارد. بهعنوان یک قاعده کلی، هرچه شاخهها بیشتر باشد، تنشهای زیست محیطی افزایش مییابد؛ درنتیجه هرچه چگالی کمتر باشد، ESCR بیشتر است. در واقع زنجیرههای بلند مولکولی که در پلیمرها وجود دارند، دارای بخشهای بلوری و آمورف هستند. این امر به حضور شاخههای فرعی بستگی دارد و مقدار این شاخههای فرعی به شرایط پلیمریزاسیون در زمان ساخت پلیمر برمیگردد؛ شرایطی از قبیل نوع کاتالیزگر، فشار، دما، نوع راکتور و غلظت و نوع کومونومر (در صورت وجود).

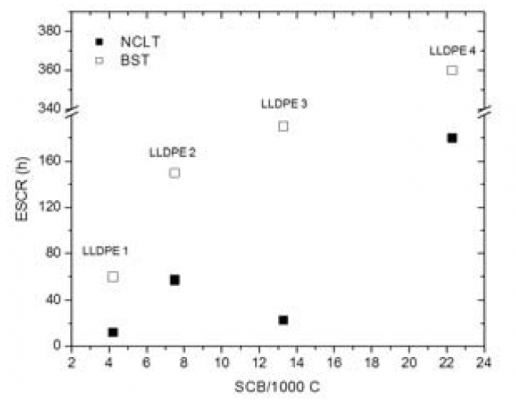

شکل 2. نمودار SCB/ESCR در دو روش NCTL و BST

شکل 2. نمودار SCB/ESCR در دو روش NCTL و BSTدر شکل بالا روند افزایشی ESCR با مقدار شاخههای فرعی (Short Chain Branching یا بهاختصار SCB) در دو روش NCTL و BST (دو روش از روشهای آزمون ESCR)، بهطور کلی قابل مشاهده است؛ اما در برخی نقاط، این روند کاهشی میشود. این امر بدان دلیل است که فشارهای زیست محیطی به پارامترهای بسیار زیادی وابستهاند و تأثیر عوامل را تنها باید بهصورت کلی بررسی کرد. افزایش ESCR با چگالی، تنها تا حد قابل اطمینانی صحیح است. از این رو که چگالی (و در نتیجه بلورینگی) روی استحکام مولکولی تأثیرگذار است، اگر استحکام افت کند، مقاومت پلیمر در برابر گسترش مناطق نقصانی (نظیر ترکها) کم میشود.

بلورینگی و چگالی

همانطور که گفته شد، پلیمرهای با درجه بلورینگی بالاتر، چگالی بیشتر و در نتیجه ESCR کمتری دارند. چگالی ماده با درجه بلورینگی آن رابطه مستقیم دارد، اما این نکته هم وجود دارد که حتی در پلیمرهای با چگالی بسیار بالا، نمیتوان گفت که چگالی تنها و تنها به وجود مناطق بلوری بسیار وسیعی بستگی دارد. ESCR بشدت به بلورینگی پلیمر و تفاوت در شاخههای فرعی وابسته است. برای مثال، بهطور تجربی مشاهده شده که در شرایط مشابه، عموماً کوپلیمرهای هگزن دارای ESCR بالاتری نسبت به کوپلیمرهای بوتن هستند. دلیل این امر این است که هگزن حجم بیشتری نسبت به بوتن اشغال میکند. ممانعت فضایی باعث کاهش بلورینگی و در نتیجه افزایش تنش محیطی میشود.

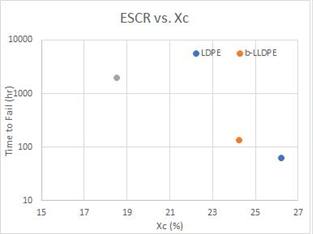

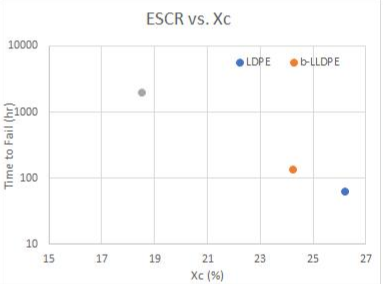

شکل 3. نمودار ESCR برحسب درصد بلورینگی (Xc)

شکل 3. نمودار ESCR برحسب درصد بلورینگی (Xc)شکل 3 بیانگر رابطه ESCR و درصد بلورینگی است. همانگونه که انتظار میرفت، با افزایش درصد بلورینگی، ESCR کاهش پیدا میکند. جدول 1 نشاندهنده ارتباط بین چگالی و ESCR پلیاتیلن است.

جدول 1. ESCR گریدهای رزین پلیاتیلن استفادهشده در صنعت قالبگیری چرخشی (Rotational Molding)

دو نکته در جدول فوق حائز اهمیت است. نکته اول این که در این جدول تنها میتوان مواد مشابه را با یکدیگر مقایسه و بررسی کرد. برای مثال نمیتوان LL و HD را با یکدیگر مقایسه کرد (بهعلت تفاوت در خواص و ماهیت مواد). نکته دوم این است که در جدول بالا مشاهده میشود که هر دو عامل چگالی و شاخص جریان ذوب بررسی شدهاند و Melt Index دچار افت شده ولی فشارهای محیطی (ESCR) زیاد میشود. دلیل این امر بهطور مفصلتر در بخش “خلاصه” توضیح داده میشود و فعلاً به گفتن این نکته کفایت میشود که برای مشاهده تأثیر مستقیم یک عامل، متغیر مسئله باید فقط همان عامل باشد تا از اثر عوامل روی یکدیگر ممانعت به عمل آید. در نمونه فوق، تأثیر چگالی از شاخص ذوب بیشتر و در نتیجه ESCR بالاتر است.

غلظت واکنشدهنده

معروفترین واکنشدهنده استفادهشده در این فرآیند، IGEPAL® CO-630 است که در این محلول، هرچه غلظت آب بیشتر و درنتیجه محلول، رقیقتر باشد، عمل ESC سریعتر صورت میگیرد. از این واقعیت برای سرعت دادن به فرآیند ESCR، طبق استاندارد ASTM D1693 یا آزمون Bent Strip استفاده میشود.

سایر عوامل

عوامل بسیار زیادی در تعیین ESCR نقش دارند که مهمترین این عوامل، موارد ذکرشدهاند. عوامل دیگری نیز نظیر دمای محیط آزمایش و میزان فشار اعمالی محیطی و شبکهای شدن پلیاتیلن دخیل هستند که بهنوبه خود در تعیین ESCR نقش دارند. برای مثال، دیده شده است که در دماهای بالاتر محیط آزمایش، عمل ESC سریعتر صورت میگیرد. از این واقعیت هم برای افزایش سرعت ESC استفاده میشود. همچنین بار اعمالشده روی نمونه در آزمون ESCR نیز از عوامل مؤثر بر زمان شکست است. بار سنگینتر فشار بیشتری روی نمونه وارد میکند و در نتیجه زمان شکست کمتر میشود. شبکهای شدن (Cross linking) باعث افزایش و بهبود خواص مکانیکی میشود که این امر در افزایش ESCR بسیار موثر است. به همین جهت، XLPE(Cross Linked Polyethylene) نسبت به سایر محصولات پلیاتیلنی مانند LLDPE و HDPE دارای ESCR بیشتری است. این تأثیر را میتوان در جدول 1 مشاهده کرد.

خلاصه

لازم به ذکر است که این روابط بین تنشهای زیست محیطی و وزن مولکولی، شاخههای فرعی، مولکولهای tie و بلورینگی ماده پلیاتیلن، با تحلیلهای تجربی و استنتاجهای علمی بهدست آمده است. جامعه علمی هنوز بهدنبال کشف راهی است که تأثیر هر عامل را بهطور دقیقتر بیان کند. باید توجه داشت که در این مقاله، تأثیر هر کدام از عوامل بهطور مجزا بررسی شده است؛ اما در عمل، اولاً عوامل خیلی زیادی روی ESCR مؤثر است و ثانیاً هرکدام از عوامل در عمل روی همدیگر تأثیر میگذارند. برای مثال در بخش وزن مولکولی مشاهده شد که ESCR و وزن مولکولی ارتباطی مستقیم دارند؛ حال آنکه در شکل زیر یک تناقض مشاهده میشود.

شکل 4. نمودار ESCR و وزن مولکولی

شکل 4. نمودار ESCR و وزن مولکولیدلیل این امر، ارتباط وزن مولکولی و درصد بلورینگی است. ESCR و وزن مولکولی تا جایی رابطه مستقیم دارند، اما از جایی به بعد، بهعلت افزایش بیش از حد وزن مولکولی، زنجیرهها در هم پیچیده میشوند و باعث کاهش بلورینگی و در نتیجه کاهش تنش محیطی میشود. در جدول 2 میتوان دادههای شکل 4 را مشاهده کرد.

جدول 2. بررسی دو عامل وزن مولکولی و درصد بلورینگی روی ESCR پلیاتیلن

پس میتوان نتیجه گرفت که در مورد ESCR نمیتوان با قطعیت درباره تأثیر عوامل بحث کرد. تنها باید در حالت کلی، با بررسی یک عامل، مستقل از سایر عوامل به نتیجه رسید. در جدول 3 تأثیر برخی عوامل مهمتر، بهصورت جمعبندیشده، بررسی شده است.

جدول3. تأثیر عوامل مختلف روی ESCR

گردآورنده: حسین چیانی

منابع

Improvement of the Hardening Stiffness Test as an Indicator of Environmental Stress Cracking Resistance of Polyethylene Resins

Pouyan Sardashti, Maria A. Polak, Costas Tzoganakis, and Alexander Penlidis

IPR Symposium, University of Waterloo, Waterloo, Ontario, N2L 3G1 Canada

Understanding Environmental Stress Crack Resistance (ESCR) in Rotomolded Polyethylene Tanks

Raed Al-Zubi, Ph.D. National Innovation Specialist, Poly Processing Company

Dr. A. Brent Strong, Lorin Farr Professor of Entrepreneurial Technology Professor of Manufacturing

Engineering Technology, Brigham Young University

Marshall Lampson, VP of Innovation, Poly Processing Company.