عوامل مؤثر بر مدول کامپوزیتهای پلیمری

پلیمرها بهدلیل محدودیتهای مختلف همچون سختی، استحکام و قیمت تمامشده، نیاز به تقویت شدن با موادهای مختلف دارند. بههمین منظور، پلیمرها را با مواد معدنی مانند سیلیس، الیاف شیشه، میکا، کربنات کلسیم و غیره مخلوط میکنند و سپس در تولید قطعات مختلف بهکار میگیرند. نکته مهم آن است که در طراحی فرمولاسیون این کامپاندهای پلیمری پرمصرف، تأثیر پارامترهای مختلف بر خواص محصول نهایی مد نظر قرار گیرد. در این مقاله تأثیر سایز ذرات این مواد و مقدار وزنی آنها و همچنین چسبندگی بین سطح آنها بر بهبود مدول پلیمرها بررسی میشود. همانگونه که میدانیم، مدول یانگ هر ماده بیانگر میزان سفتی آن ماده است و مقدار آن از نسبت تنش به کرنش در قسمت خطی نمودار تنش-کرنش بهدست میآید. با بهکار بردن ذرات معدنی نانو و میکرو در ماتریس پلیمر، مدول یانگ بهطور خاص افزایش مییابد که ناشی از سختتر بودن این ذرات نسبت به ماتریس پلیمری است؛ اما میزان افزایش مدول تحت تأثیر عواملی است که در ادامه بررسی میشوند.

1- اثر سایز ذرات

بهمنظور بررسی دقیق اثر سایز ذرات بر خواص پلیمر، بهتر است این پارامتر را به دو بخش سایزهای بالاتر یک میکرون و کمتر از آن طبقهبندی نمود. در سایزهای بالاتر از یک میکرون، بهعنوان مثال، ذرات آلومینا تریهیدرات با قطر متوسط 1، 2، 5، 8 و 12 میکرون، بهمیزان 30 درصد وزنی در کامپوزیتهای اپوکسی ترکیب شدهاند. مدول هر کدام از کامپوزیتها، اندازهگیری شده که نتایج آن در جدول 1 آمده است.

جدول 1. مدول کششی کامپوزیتهای اپوکسی پرشده با آلومینا تریهیدرات

| مدول کششی (GPa) | قطر متوسط (میکرون) |

| 3/8 | بدون افزودنی |

| 6/9 | 1 |

| 7/2 | 2 |

| 7/4 | 5 |

| 6/6 | 8 |

| 6/6 | 12 |

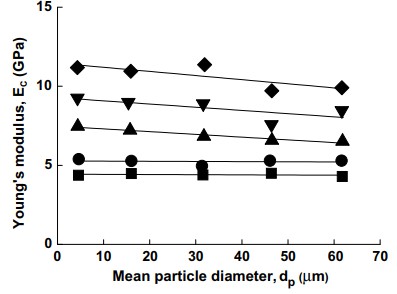

از دادههای جدول فوق مشخص است که در این رنج از تغییرات سایز ذرات آلومینا تریهیدرات (بالاتر از یک میکرون)، مدول کششی تحت تأثیر شگرفی قرار نگرفته است. در همین رنج (بالاتر از یک میکرون)، اثر سایز ذرات کروی شیشه در رنج 4/5 تا 62 میکرون بر روی مدول الاستیک کامپوزیتهای اپوکسی پرشده با مقادیر حجمی مختلف از ذرات کروی شیشه در شکل 1 نشان داده شده است.

شکل 1. اثر سایز ذرات بر روی مدول کامپوزیتهای پرشده با ذرات کروی شیشه در مقادیر حجمی 10، 18، 30، 40 و 46 درصد که بهترتیب از پایین به بالا نمودار آن رسم شده است

شکل 1. اثر سایز ذرات بر روی مدول کامپوزیتهای پرشده با ذرات کروی شیشه در مقادیر حجمی 10، 18، 30، 40 و 46 درصد که بهترتیب از پایین به بالا نمودار آن رسم شده است

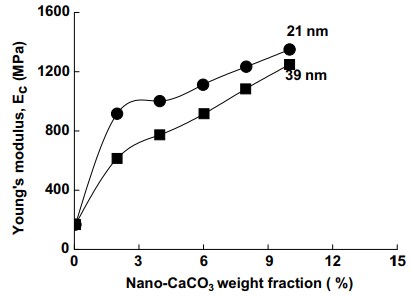

نمودارهای شکل 1 نشان میدهد که در مقادیر حجمی 10 تا 18 درصد از ذرات شیشه در سایزهای مختلف بالاتر از یک میکرون، مدول تحت تأثیر سایز ذرات قرار نمیگیرد، اما در مقادیر حجمی بالاتر از 30 تا 46 درصد، مدول با افزایش سایز ذرات، بهآرامی کاهش مییابد. نتایج فوق نشان میدهد که سایز ذرات اثر کمی بر مدول کامپوزیتها در این رنج از سایز (بالاتر از یک میکرون) دارد؛ ولی این تأثیر در سایزهای کمتر از یک میکرون، خصوصاً نانومتری، بهشکل دیگری است. چنانچه در مورد کامپوزیتهای پلیپروپیلن حاوی کربنات کلسیم، کاهش سایز ذرات از 39 نانومتر به 21 نانومتر، باعث افزایش قابل توجه مدول میشود که در شکل 2 نشان داده شده است.

شکل 2. مدول یانگ نانوکامپوزیتهای پلیپروپیلن حاوی کربنات کلسیم با سایز 21 و 39 نانومتر در مقادیر وزنی مختلف

شکل 2. مدول یانگ نانوکامپوزیتهای پلیپروپیلن حاوی کربنات کلسیم با سایز 21 و 39 نانومتر در مقادیر وزنی مختلف

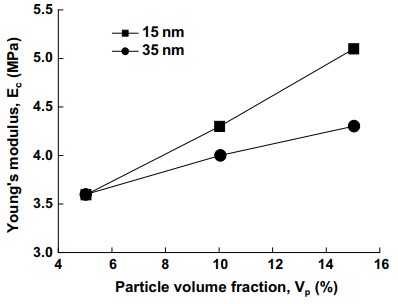

یا در یک مثال دیگر، مدول یانگ پوششهای پلیسیلوکسان حاوی نانوسیلیکا، با کاهش سایز از 35 نانومتر به 15 نانومتر، افزایش مییابد که در شکل 3 نشان داده شده است.

شکل 3. مدول یانگ نانوکامپوزیت پلیسیلوکسان حاوی نانو سیلیکا با سایز 15 و 35 نانومتر در مقادیر وزنی مختلف

شکل 3. مدول یانگ نانوکامپوزیت پلیسیلوکسان حاوی نانو سیلیکا با سایز 15 و 35 نانومتر در مقادیر وزنی مختلف

این افزایش چشمگیر مدول با کاهش سایز ذرات معدنی در مقیاس نانو، به سطح ویژه بالای نانوذرات مربوط میشود. بهگونهای که نسبت مساحت به حجم آنها زیاد بوده و در نتیجه بههنگام اختلاط با پلیمرها، سطح بیشتری از زنجیرهای پلیمر را پوشش میدهند و باعث افزایش مدول میشوند. بنابراین در این رنج از سایز (کمتر از یک میکرون) کاهش سایز ذرات باعث افزایش چشمگیر مدول میگردد.

2- اثر چسبندگی بین ذرات با ماتریس پلیمری

اثر عامل فوق در مورد کامپوزیتهای پلیپروپیلن حاوی باریم سولفات که در آنها از عامل جفتکننده برای چسبندگی ذرات به ماتریس پلیمر استفاده شده، در شکل 4 نشان داده شده است. در این کامپوزیتها از عوامل استئاریک اسید، سیلان و پلیپروپیلن پیوندشده با مالئیک انیدرید، بهعنوان عامل اتصالدهنده پلیمر به باریم سولفات استفاده شده است. پلیپروپیلن حاوی باریم سولفات بدون عامل جفتکننده، با نام C-0، پلیپروپیلن حاوی باریم سولفات پوششدادهشده با یک درصد استئاریک اسید، با نام C-SA، پلیپروپیلن حاوی باریم سولفات پوششدادهشده با یک درصد سیلان AMPTES، با نام C-SI و پلیپروپیلن پیوندخورده با مالئیک انیدرید حاوی باریم سولفات، با نام C-MAH مشخص شدهاند.

شکل 4. مدول یانگ کامپوزیتهای پلیپروپیلن حاوی مقادیر مختلف باریم سولفات، با استفاده از انواع عامل جفتکننده

شکل 4. مدول یانگ کامپوزیتهای پلیپروپیلن حاوی مقادیر مختلف باریم سولفات، با استفاده از انواع عامل جفتکننده

از نمودارهای شکل 4 مشخص میشود که در مقادیر یکسان از باریم سولفات، پلیپروپیلن پیوندخورده با مالئیک انیدرید حاوی باریم سولفات، مدول بالاتری نسبت به سایر کامپوزیتها دارد. در رابطه با روش عملکرد پلیپروپیلن پیوندخورده با مالئیک انیدرید در اتصال پلیمر به ذرات معدنی، در مقالههای قبلی سایت توضیح داده شده است.

3- اثر مقدار ذرات معدنی

اثر افزایش مقدار ذرات معدنی در کامپوزیتهای پلیمری در شکلهای 2 و 3 و 4 نشان داده شد و مشخص گردید که با افزایش مقدار ذرات معدنی، مدول کامپوزیتهای پلیمری افزایش مییابد و دلیل آن این است که ذرات معدنی نسبت به ماتریس پلیمر، ذرات سفتتری هستند که بهکارگیری آنها در مقادیر بالاتر، باعث افزایش مدول کامپوزیتها میشود. در همین رابطه، فرمول تجربی Einstein مقدار مدول کامپوزیت پلیمری را بر اساس کسر حجمی ذرات معدنی پیشبینی میکند.

Ec/Em = 1 + 2.5 Vp

در رابطه فوق، Ec بیانگر مدول کامپوزیت و Em مدول پلیمر و Vp کسر حجمی ذرات معدنی است.

مقاله فوق برگرفته از مقاله Effects of particle size, particle/matrix interface adhesion and particle loading on mechanical properties of particulate–polymer composites است که در مجله Composites در سال 2008 چاپ شده است.