تأثیر سازگارکنندههای پلیاتیلنی در استحکام چسبندگی و جدایش بین لایهای پوششهای پلیاتیلنی سه لایه

سازگارکنندههای پلیاتیلنی بهعنوان چسبهای بین لایهای نقش بسزایی در خواص پوششهای پلیاتیلنی سه لایه و جلوگیری از پدیده جدایش پوشش از لوله ایفا میکنند.

سالانه میلیاردها دلار صرف نگهداری، تعمیر و تعویض خطوط لوله انتقال نفت و گاز در جهان میشود. لولههای فولادی که وظیفه انتقال نفت، گاز و آب را بر عهده دارند، بهدلیل قرارگیری در معرض نور UV خورشید، آسیبهای مکانیکی، سایش، آلودگی هوا و تغییرات دما و فشار در حین کاربری، دچار مشکلاتی همچون خوردگی میشوند که نهایتاً لزوم پوششدهی این خطوط را لازم نموده است. نسلهای مختلف پوششهای خطوط لوله فولادی در جهان شامل پوشش کلتار، پوشش قیر و آسفالت، اپوکسی و اپوکسی مایع، پوششهای پلییورتانی و پوششهای پلیاتیلنی و پلیپروپیلنی سه لایه هستند که پوششهای پلیاتیلنی سه لایه از حیث خواص فیزیکی و مکانیکی و قیمتی بیشترین بازده را درمیان پوششهای ذکرشده دیگر دارا هستند.

شکل 1. خطوط لوله انتقال نفت و گاز در معرض آسیبخوردگی

شکل 1. خطوط لوله انتقال نفت و گاز در معرض آسیبخوردگی

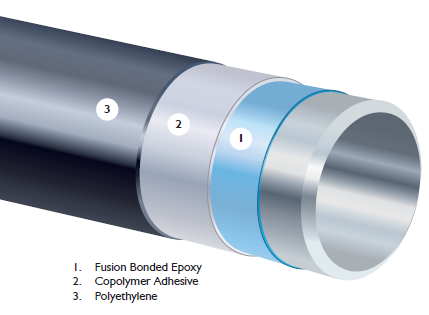

این پوششها عمدتاً از سه لایه اپوکسی، چسب بین لایهای و پلیاتیلن خارجی تشکیل شدهاند. همانگونه که در مقاله پیشین اشاره شد، هر لایه ویژگی منحصربفردی دارد که در ترکیب با هم، بهبود عملکرد پوشش را منجر میشوند. لایه اول که پرایمر اپوکسی است، بهدلیل ایجاد پیوندهای عرضی، دارای چسبندگی بسیار خوبی به لوله فولادی است و مقاومت خوبی در برابر خوردگی و نفوذ اکسیژن دارد. این لایه بهتنهایی ویژگیهای مقاومت در برابر خوردگی لوله را تأمین میکند ولی بهدلیل جلوگیری از صدمات فیزیکی و مکانیکی ناشی از حمل و نقل و اجرای لوله و قرارگیری در برابر آسیبهای جوی، از لایه روکش پلیاتیلن مشکی رنگ بهعنوان محافظ لایه اپوکسی و لوله در لایه سوم (خارجی) استفاده میشود. این لایه نیز بهدلیل خواص فیزیکی و مکانیکی خوب و مقاومت در برابر تنشهای بیرونی نقش بسیار زیادی در کیفیت پوشش دارد. لایه میانی که یک کوپلیمر چسب است، نقش چسباندن لایه پلیاتيلن خارجی به اپوكسی را بهعهده دارد.

شکل 2. ساختار پوشش پلیاتیلن سه لایه

شکل 2. ساختار پوشش پلیاتیلن سه لایه

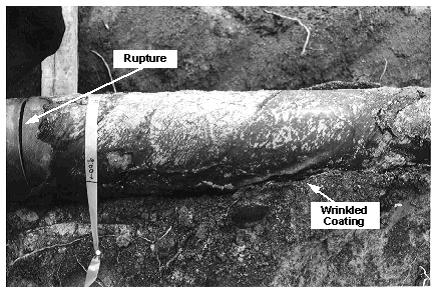

یکی از مهمترین معضلات موجود در پوششهای پلیاتیلنی سه لایه، پدیدهای تحت عنوان جورابی شدن یا جدایش پوشش سه لایه از لوله فولادی است. در این پدیده بهدلیل جدا شدن پوشش سه لایه از لوله فولادی، قسمتهایی از پوشش لوله بهصورت چروکشده و قسمتهای دیگری از لوله عاری از پوشش میشود که بهراحتی تحت خوردگی و آسیب قرار میگیرند. همانگونه که در تصویر زیر مشاهده میشود، لوله حاوی پوشش که در زیر خاک مدفون شده است، در اثر عوامل مختلفی، بهشکل چروکشده (سمت راست) و بنابراین قسمتی از لوله عاری از پوشش بوده (سمت چپ) و پس از قرارگیری در برابر آسیبهای محیطی دچار شکستگی شده است.

شکل 3. پدیده جدایش پوشش پلیاتیلنی سه لایه از لوله فولادی (پدیده جورابی شدن)

شکل 3. پدیده جدایش پوشش پلیاتیلنی سه لایه از لوله فولادی (پدیده جورابی شدن)

در مورد این پدیده تئوریهای زیادی وجود دارد که جورابی شدن پوششها را به عوامل بسیار زیادی نسبت میدهد که مهمترین آنها عبارتند از:

1- تنشهای خاکی:

تنشهایی که از طرف خاک به لولههای مدفون در خاک وارد شده و بهمرور باعث تسریع این پدیده میشود.

2- تنشهای مکانیکی:

این تنشها ناشی از ضربات مکانیکی در حین حمل و نقل و عبور و مرور از روی لوله است.

3- تنشهای باقیمانده ناشی از مرحله اعمال پوشش:

بهدلیل عدم رعایت پارامترهای فرآیندی در حین اعمال پوشش، همچون شرایط پخت اپوکسی، بهعنوان مثال دما و زمان پخت و میزان شبکه شدن و یا بهدلیل جریانپذیری نامناسب (MFI) چسب و پوشش سه لایه، تنشهایی از مرحله اعمال بر روی لوله باقی میماند که بهمرور باعث کم شدن چسبندگی مناسب بین این سه لایه و لوله میشود.

4- تنشهای شعاعی:

این تنشها ناشی از انبساط و انقباضهای حاصل از تغييرات دما و فشار خط لوله و نيز تنشهای درونی پوشش بهجامانده از مرحله اعمال هستند که عمدتاً در مسیر شعاع لوله است. این تنشها که در لوله ایجاد میشود، در اولین مرحله به اپوکسی منتقل میشود. در صورتی که چسبندگی مناسبی بین پوشش اپوکسی و لایه HDPE خارجی بهعنوان لایه مقاوم مکانیکی باشد، این تنش از اپوکسی بهشکل مناسب به چسب و سپس به لایه پلیاتیلن منتقل میشود؛ ولی در صورتی که بهدلیل عدم خواص بین سطحی مناسب در بین پوشش اپوکسی و لایه HDPE خارجی، تنش مذکور که در سطح مشترک لوله و لایه اپوکسی ایجاد شده نتواند به لایه خارجی منتقل شود، بهمرور چسبندگی بسیار بالای اپوکسی و لوله از بین رفته و جدایش پوشش سه لایه از لوله اتفاق میافتد. از این رو است که نقش چسبهای بین لایهای در چسبندگی مناسب بین لایههای پوشش، بههمان اندازه چسبندگی پوشش اپوکسی با لوله فولادی اهمیت داشته و استحکام چسبندگی (Peel Strength) لایه چسب در اولویت است.

چسبهای بین لایهای ترکیبات پلیمری هستند که از چندین جزء مختلف در فرمولاسیون آنها استفاده میشود. اصلیترین جزء در فرمولاسیون آنها سازگارکنندههای پلیاتیلنی هستند. به این منظور بررسی تأثیر سازگارکننده پلیاتیلن بهعنوان اصلیترین ترکیب در فرمولاسیون تولید چسبهای بین لایهای مورد توجه قرار گرفته است.

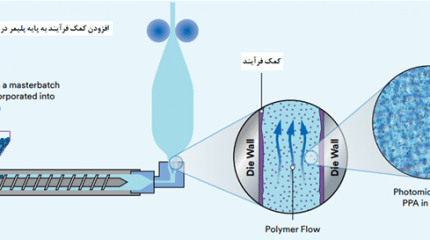

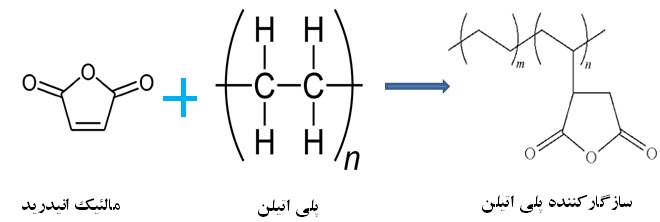

همانطور که میدانید سازگارکنندههای پلیاتیلنی ترکیباتی هستند که در آنها طی فرآیندهای ویژهای، گروههای عاملی قطبی مالئیک انیدرید بر روی زنجیره پلیاتیلن گرافت میشود.

شکل 4. واکنش شیمیایی تولید سازگارکننده پلیاتیلنی با مونومر مالئیک انیدرید

شکل 4. واکنش شیمیایی تولید سازگارکننده پلیاتیلنی با مونومر مالئیک انیدرید

سازگار کنندههای حاصل شده میتوانند همچون یک سورفاکتانت یا چسب عمل نمایند، بهگونهای که از سر مالئیک انیدرید خود قابل اتصال به افزودنیها و ترکیبات قطبی همچون الیاف شیشه، کربنات کلسیم، تالک، لولههای آهنی، پودر چوب و سایر ترکیبات و پلیمرهای قطبی و از سر پلیمر پلیاتیلنی خود قابل اتصال به پلیمرهای غیر قطبی همچون پلیاتیلن و پلیپروپیلن است. این ترکیب بهدلیل قابلیت اتصال دوجانبه خود بهعنوان اصلیترین جزء، میتواند در ترکیب چسبهای بین لایهای جهت اتصال لایه قطبی اپوکسی و لایه غیرقطبی پلیاتیلن نقش بازی نماید. به همین دلیل، تأثیر میزان مالئیک انیدرید، بهعنوان اصلیترین جزء قطبی در فرمولاسیون چسب بین لایهای مورد بررسی قرار گرفته است.

به این منظور، در فرمولاسیون چسب، همه اجزای فرمولاسیون بهجز سازگارکننده پلیاتیلن، ثابت و تنها تأثیر میزان مالئیک انیدرید گرافتشده بر روی استحکام چسبندگی مطابق استاندارد ASTM D 1876 – 01 در تست پیل مورد بررسی قرار گرفت.

همانگونه که در جدول زیر مشاهده میشود، با افزایش میزان مالئیک انیدرید گرافتشده بر روی زنجیرههای مالئیک انیدرید، استحکام چسبندگی پیل بهشدت افزایش مییابد که نشاندهنده تأثیر بالای این فاکتور بر خواص نهایی محصول دارد.

جدول 1. تأثیر میزان مالئیک انیدرید گرافتشده بر استحکام چسبندگی پیل

| (Peel Strength(N | % MAH | sample |

| 29.5 | 0.3 | Aria Adhesive T 101 |

| 45.7 | 0.65 | Aria Adhesive T 102 |

| 67.5 | 1.25 | Aria Adhesive T 103 |

از این رو است که در حین تستهای میدانی بر روی پوششهای سه لایه، چسب مناسب چسبی است که پس از اجرای تست پیل بر روی خط، اثرات حضور چسب هم در روی لایه بالایی پلیاتیلن مشکی و هم بر روی لایه پایینی اپوکسی موجود باشد (شکل زیر).

شکل 5. نمونه شکست چسب بین لایهای ایده آل

شکل 5. نمونه شکست چسب بین لایهای ایده آل

جهت کسب اطلاعات بیشتر از دادههای فنی و آشنایی با چسبهای بین لایهای و سازگارکنندههای پلیاتیلنی، میتوانید با شرکت آریا پلیمر پیشگام تماس حاصل فرمایید.