بررسی عملکرد چسب بین لایه ای پلی اتیلنی در استحکام چسبندگی و تقویت خواص سطح مشترک پوشش های سه لایه و جلوگیری از پدیده جدایش پوشش

مقدمه

یکی از بزرگترین دغدغه های شرکت های فعال در حوزه انتقال نفت، گاز و آب و فاضلاب به عنوان تولیدکنندگان لوله های فولادی، مبحث خوردگی لوله های مذکور می باشد. امروزه روش های مختلفی در جهت افزایش مقاومت خوردگی لوله های مذکور شامل پوشش دهی با قیر و پوشش های دولایه و سه لایه مورد استفاده قرار می گیرد. پوشش های سه لایه به عنوان موثرترین روش پوشش دهی لوله های فولادی از سه جز لایه اپوکسی، چسب و پلی اتیلن سنگین تشکیل شده است. لایه اول رزین اپوکسی با قابلیت پخت حرارتی بوده است، این پوشش به دلیل چسبندگی بالا به راحتی به سطح لوله فولادی اعمال می گردد. این پوشش مقاومت خوردگی لوله فولادی را بهبود می بخشد، ولی بزرگترین مشکل این پوشش، آمادگی آن برای صدمه ناشی از حمل و نقل، صدمه مکانیکی (ناشی از ضربات) و تغییرات آب و هوایی و رطوبت می باشد. به منظور حل این مشکل، لایه پلی اتیلن سنگین بر روی این پوشش ها اعمال می گردد. لایه پلی اتیلنی علاوه بر افزایش استحکام، مقاومت پوشش در برابر ضربات مکانیکی، مقاومت در برابر تغییرات آب و هوایی را افزایش می دهد. ولی مشکل اصلی این پوشش نیز عدم چسبندگی به لوله فولادی و پوشش اپوکسی ناشی از تفاوت در قطبیت می باشد. بنابراین لایه میانی به عنوان چسب، بین لایه داخلی (اپوکسی) و لایه خارجی (HDPE) مورد استفاده قرار می دهد. لایه چسب، کامپاند پلی اتیلن گرافت شده با گروه های مالئیک انیدرید می باشد.

به منظور دستیابی به بهترین حفاظت خوردگی از لوله فولادی، پوشش مذکور باید چسبندگی مناسبی به لوله داشته باشد. طبق گزارشات ارائه شده، این پوشش سه لایه در مدت بسیار کوتاهی از سطح لوله فولادی جدا شده و کارایی خود را از دست می دهد[1].

عوامل مختلفی در جدایش لوله فولادی از پوشش وجود دارد، در یکی از تئوری های ارائه شده که در بررسی های پیشین صورت گرفته، از دلايل جدايش پوشش پلي اتيلن سه لايه از سطح، به تنش هاي وارده شده به لوله كه از نوع تنش هاي خاك، تنش هاي ناشي از انبساط و انقباض هاي حاصل از تغييرات دما و فشار خط و نيز تنش هاي دروني پوشش به جا مانده از مرحله اعمال هستند، نسبت داده شده است [2]، این تنش ها بدلیل عدم خواص بین سطحی مناسب در پوشش سه لایه که در بین پوشش اپوکسی و لایه HDPE خارجی به عنوان لایه مقاوم مکانیکی منتقل نشده و باعث شده تنش مذکور به سطح مشترک لوله و لایه اپوکسی وارد شده و جدایش اتفاق افتد.

از اینرو است که چسبندگی مناسب بین لایه های پوشش به همان اندازه چسبندگی پوشش اپوکسی با لوله فولادی اهمیت دارد. در این مقاله، به بررسی علت های جدایش لایه های مختلف پوشش به عنوان یکی از عوامل مهم در جدایش لوله از پوشش پرداخته می شود.

ابزار و روش

پوشش های سه لایه ضد خوردگی لوله های نفت و گاز شامل لایه زیرین اپوکسی، چسب میانه پلی اتیلنی و روکش پلی اتیلن می باشند که در شکل 1 نشان داده شده است [3]:

شکل 1 : اجزای پوشش سه لایه ضد خوردگی [3]

چسب بین لایه ای بر پایه پلی اتیلن یا پلی پروپیلن است که باید از یک طرف با روکش پلیمری (غیر قطبی) و از طرف دیگر با لایه زیرین اپوکسی (قطبی) سازگار باشد، بنابراین مهمترین نقش در فرمولاسیون چسب های بین لایه ای را سازگارکننده های پلی اولفینی ایفا می نماید[3].

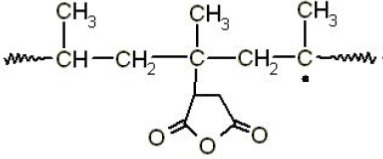

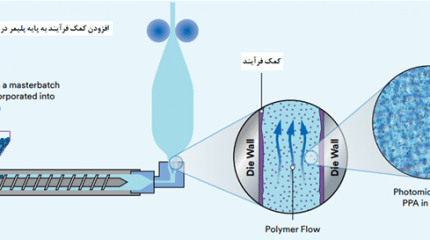

چسب پلی اتیلن تولیدی ترکیبی از اجزای مختلف بر پایه پلی اتیلن می باشد که با توجه نقش حیاتی سازگارکننده های پایه مالئیک انیدرید در عملکرد این چسب، همه اجزای دیگر فرمولاسیون چسب به جز سازگارکننده پلی اتیلن ثابت و تاثیر تغییرات این پلیمر در عملکرد تست پیل بررسی می شود. در تولید سازگار کننده پلی اتیلنی، پلی اتیلن همراه با مالییک انیدرید (MAH) در اکسترودر دو مارپیچ (شکل 2) واکنش داده و خروجی اکسترودر که پلی اتیلن گرفت شده با مالییک انیدرید است و به عنوان سازگارکننده (PE-g-MA) در ترکیب چسب بین لایه ای به کار می رود. ترکیب شیمیایی سازگارکننده فوق مانند شکل 3 است[4] :

شکل 2: تولید محصول کامپاند چسب به روش اکسترودر واکنشی با استفاده از اسید آلی [4]

شکل 3: ساختار شیمیایی کامپاند پلیمری حاوی گروه های مالئیک انیدرید [4]

عملکرد سازگارکننده پلی اتیلن در چسب بین لایه ای از این جهت حایز اهمیت می باشد که این ترکیب از سر مالئیک انیدرید خود به دلیل واکنش شیمیایی بین گروه مالییک انیدرید و اپوکسی به لایه زیرین (اپوکسی) متصل می شود و سر پلی اتیلن خود به لایه مشکی خارجی (پلی اتیلن) اتصال می یابد که در شکل 4 آمده است[4].

شکل 4 : واکنش شیمیایی بین سازگارکننده و لایه اپوکسی [4]

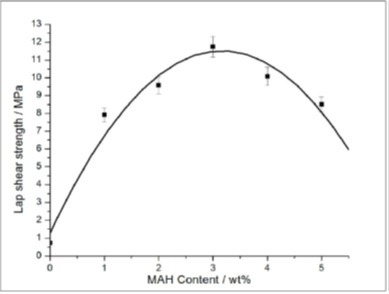

این محصول بدلیل خاصیت اتصال دهندگی خود باعث افزایش خواص استحکام چسبندگی دو لایه می گردد. همانگونه که در شکل 5 مشاهده می گردد، در صورت انتخاب صحیح سازگارکننده و میزان مناسب آن در فرمولاسیون تولید، می توان خواص استحکام چسبندگی دو لایه را بهبود بخشید. همانگونه که مشاهده می شود، درصد بهینه گرید مناسب سازگار کننده در مقایسه با سایر درصدها حداقل 20% بهبود استحکام چسبندگی را به دنبال خواهد داشت.

شکل 5: ساختار شیمیایی کامپاند پلیمری حاوی گروه های مالئیک انیدرید [5]

یافته ها

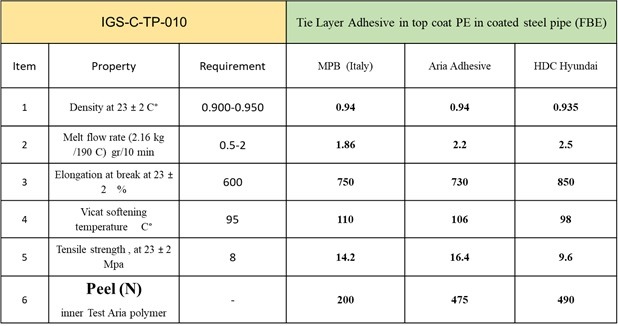

به منظور عملکرد محصول چسب ایرانی با گرید Aria Adhesive 4107 با دو نمونه چسب ایتالیایی و کره ایی مطابق با استاندارد ملی گاز ایران برای پوشش های سه لایه IGS-C-TP-010 در جدول شماره 1 مقایسه شده است .

جدول 1 – مقایسه نتایج خواص چسب های بین لایه ایی پوشش های سه لایه مطابق با استاندارد ملی گاز ایران

برای ارزیابی نتایج مشخص شده تمامی گرید ها در رنج تاییدی استاندارد ملی IGS-C-TP-010 می باشند و آزمون استحکام چسبندگی (Peel Strength) مطابق استاندارد ASTM D1876 درشرایط مقایسه ای انجام گرفت و چسب گرید ایرانی چسبندگی قابل توجه ایی ثبت کرد.

منابع

Varughese K, (2006). Improving Adhesion Properties of Three Layer Polyethylene Systems for Underground Pipeline Protection .[1]

Available http://www2.dupont.com/Powder/en_US/assets/downloads/literature.

[2] نعلبندی، احمد. حیدریان، جواد. 1391. جدایش زود هنگام پوشش پلی اتیلن سه لایه از سطح لوله و بررسی کارایی پوششهای جایگزین. مجله پژوهش نفت. 110 تا 120. 69

[3] M. S. F. Samsudin, M. Dell’Olio, K. H. Leong, Z. Ahamid, and R. J. Varley, “Adhesives performance of 3-layer PE pipe coatings: Effects of MAH loading, PE particles size, coating interval time and service temperature,” Prog. Org. Coatings, vol. 99, pp. 157–165, 2016.

[4] L. Quillet and P. Nathiez, “HDPE anti-corrosion pipe coating system with,” 2009.

[5] Mahendrakar, S. (2010). Maleic Anhydrid Grafted Polypropylene Coatings on Steel: Adhesion and Wear

گردآورنده: علی باقری