آمیزههای پلیپروپیلن- الیاف شیشه (بخش هشتم/ پلیپروپیلن- الیاف شیشه- سازگارکنندههای رابری SEBS-MA)

پلیپروپیلنها بهعلت خواص مکانیکی خوب، شکلدهی آسان و قیمت پایین، بهطور گسترده در صنایع گوناگون از جمله صنایع خودرو بهکار برده میشوند. با این وجود، کاربرد پلیپروپیلن بهعلت شکنندگی در دماهای پایینتر از دمای شیشهای آنها (در حدود منفی 20 درجه سانتیگراد) محدود میشود. از این رو، سعی بر آن است که با استفاده از تقویتکنندههای معدنی نظیر کلسیم کربنات و الیاف شیشه بر این مشکل غلبه نموده و همزمان خواص مکانیکی دیگر از جمله استحکام و مدول قطعه را افزایش داد که در مقالات قبلی بهطور مفصل بحث شد. از سوی دیگر، بهسبب آنکه پرکنندهها و تقویتکنندههای معدنی ذکر شده سبب افزایش مدول قطعه و سفتی آن (پایداری ابعادی تحت نیرو) و در نتیجه موجب کاهش چقرمگی و مقاومت به ضربه قطعه میشوند، افزودن بخشی لاستیکی یا رابری (Rubber) نیاز میشود. در مقالات قبل با ماهیت پلیپروپیلن و تمایل زیاد آن به بلوری شدن آشنا شدیم و دانستیم که گریدهای متفاوت آن با پلیاتیلن در جهت کاهش کریستالینیتی (بلورینگی) تولید میشوند. ولی این کار بهتنهایی پاسخگوی نیاز به بخش رابری نبوده و در عمل نیاز است که بخش رابری با ماتریکس پلیپروپیلن آمیزه گردد. بنابراین، میتوان با افزودن بخش تقویتکننده (الیاف شیشه) و بخش رابری به تعادلی بین خواص مکانیکی مطلوب دست یافت. در بین طیف گسترده آمیزههای پلیپروپیلن- الیاف شیشه کوتاه با بخش رابری، یکی از موارد جذاب استفاده از کوپلیمر SEBS (کوپلیمر (استایرن- اتیلن- بوتیلن- استایرن)) است که در این مقاله به آن پرداخته خواهد شد [1].

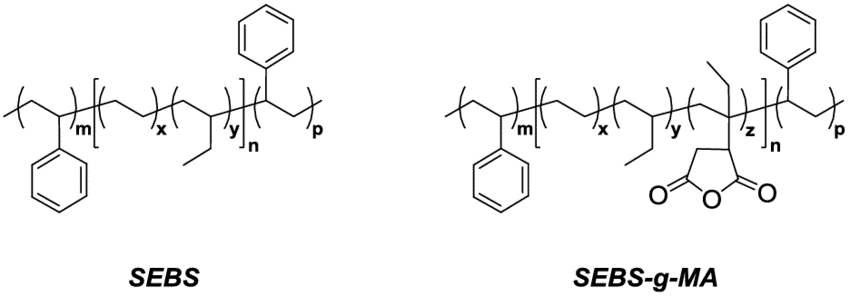

شکل 1. ساختار شیمیایی کوپلیمر SEBS و SEBS-g-MA [2].

در این مطالعه از پلیپروپیلن با دانسیته 0/9 گرم بر سانتیمتر مکعب و شاخص جریان مذاب 10/5 گرم بر 10 دقیقه، کوپلیمر SEBS و SEBS-MA (با درصد مالئیک انیدرید 1/84 درصد وزنی) و الیاف شیشه کوتاه با قطر 13 میکرومتر استفاده شده است.

آمیزه پلیپروپیلن- الیاف شیشه کوتاه با SEBS

برای این مطالعه، نمونههای گوناگون حاوی درصدهای وزنی متفاوت سازگارکننده و الیاف شیشه تهیه شدند. در جدول 1 مشخصات این نمونهها گردآوری شده است [1].

جدول 1. ترکیب درصد وزنی آمیزههای مطالعه شده.

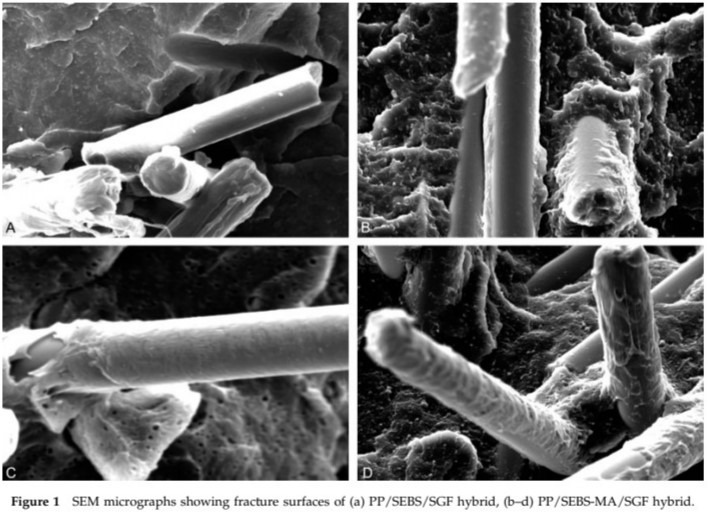

شکل 1 تصاویر SEM نمونههای PP/SEBS-MA/SGF و PP/SEBS/SGF را نشان میدهد. همانطور که در شکل 1 (A) مشخص است، مقدار الیاف شیشه بیرون کشیده شده و جدا شده از ماتریکس پلیمری بسیار بیشتر از زمانی است که از سازگارکنندههای SEBS-MA استفاده شده است (تصاویر B تا D). سطوح الیاف در نمونه PP/SEBS/SGF (بدون سازگارکننده) تقریباً عاری از رابر بوده که مشخصکننده چسبندگی ضعیف بین الیاف شیشه و ماتریکس پلیمری است [1].

شکل 2. تصاویر SEM نمایانگر سطوح نمونههای: (A) PP/SEBS /SGF دارای بخش رابری و (B-D) آمیزههای PP/SEBS-MA/SGF دارای سازگارکننده با درصدهای وزنی متفاوت.

گفتنی است در این آمیزه، چسبندگی و فصل مشترک بین ماتریکس پلیمری (پلیپروپیلن) و SEBS تا حدودی قوی بوده که به سازگاری بین دو پلیمر PP و رابر بهدلیل ماهیت غیرقطبی بلاک میانی کوپلیمر SEBS مربوط میشود. درحالیکه فصل مشترک بین پلیپروپیلن و الیاف شیشه بهعلت ماهیت غیرقطبی پلیپروپیلن و ماهیت قطبی الیاف شیشه (گروههای هیدروکسیل در سطح الیاف) ضعیف میباشد. اگرچه در صورت استفاده از سازگارکننده SEBS-MA، بهعلت تشکیل فصل مشترکی بین الیاف شیشه و پلیپروپیلن، این چسبندگی بهبود مییابد. مکانیزم این عملکرد در مقالات قبل بیان شده است. برهمکنش بین SEBS-MA و الیاف شیشه در شکل 3 بهتصویر کشیده شده است.

شکل 3. برهمکنش بین سازگارکننده SEBS-MA و الیاف شیشه [1]

افزودن SEBS-MA به آمیزه پلیپرویپلن و الیاف شیشه، سبب تشکیل فصل مشترک بین الیاف شیشه و ماتریکس پلیمری خواهد شد. از سوی دیگر، بخش رابری از شکست ترد الیاف و پلیمر در مراحل ابتدایی ضربه جلوگیری میکند [1].

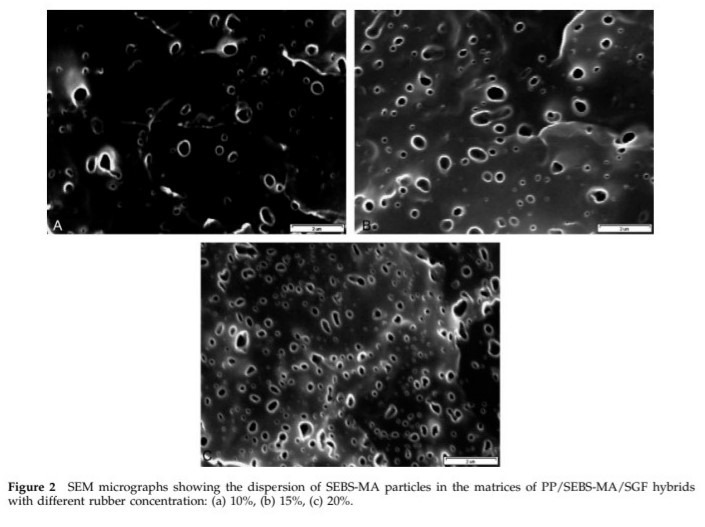

شکل 4 تصاویری از مقطع عرضی برای نمونههای PP/SEBS-MA/SGF با درصد متفاوت SEBS-MA را نشان میدهد که در آنها درصد رابری از 10 تا 20 درصد وزنی افزایش مییابد. الیاف شیشه این نمونهها در 20 درصد وزنی، ثابت نگه داشته شده است. با مقایسه درصدهای وزنی و تصاویر آنها، این طور برداشت میشود که با افزایش درصد بخش رابری، اندازه ذرات رابری کوچکتر میگردد و پخش و پراکندگی ذرات رابری در ماتریکس پلیمری بهبود میبابد. این کاهش در اندازه ذرات رابری میتواند بهعلت چسبندگی قویتر بین SEBS-MA و الیاف شیشه باشد. در حقیقت با اقزایش درصد وزنی رابر، فصل مشترک ناشی شده از سازگارکننده بر روی سطح الیاف شیشه توسعه و گسترش مییابد. این پدیده سبب کاهش اندازه ذرات رابری توزیع شده در ماتریکس پلیمری میگردد. در طول پدیده اختلاط در ماردون دستگاه تزریق و تنش برشی وارد شده به نمونه نیز اندازه ذرات رابری کاهش مییابند [1].

شکل 4. تصاویر SEM نمایانگر پخش و پراکندگی ذرات SEBS-MA در ماتریکس آمیزه PP/SEBS-MA/SGF با درصدهای متفاوت وزنی سازگارکننده (A) 10% و (B) 15% و (C) 20% [1].

رفتار رئولوژیکی

در این قسمت ضروری است که با اهمیت این آزمونها بیشتر آشنا شویم. همانطور که پیشتر در مقالات قبلی بیان شد، پلیمرها موادی ویسکوالاستیک هستند که از دو بخش الاستومری و ویسکوزیته تشکیل شدهاند. بخش الاستومری در آنها مانند یک فنر عمل کرده که با وارد شدن نیرو به آن (کشش یا فشردگی) بهسرعت پاسخ میدهد (کش آمده یا فشرده میشود) و در حقیقت نیروی وارده را در خود ذخیره میکند و با برداشتن نیرو از آن، بهسرعت به حالت اولیه خود بر میگردد. در حالیکه در بخش ویسکوز مانند یک دشپات (ضربهگیر) با وارد شدن نیرو، ماده شروع به اتلاف نیرو بهشکل گرما از طریق تغییر شکل (حرکت زنجیرههای پلیمری بر روی یکدیگر و ایجاد اصطکاک) میکند و با برداشتن نیرو، ماده یک تغییر شکل دائمی داده و دیگر به حالت اولیه خود بر نمیگردد. این دو حالت بیان شده حالتهایی ایدهآل و حدی بوده و در واقعیت در دنیای پلیمرها، حالتی بین این دو حالت ایدهآل اتفاق میافتد. بنابراین با توجه به عملکردهای گوناگون پلیمر در صنایع مختلف، نیاز است که بخشی بر بخشی دیگر غلبه کند و به تعادلی بهینه بین الاستومریسیته و ویسکوزیته پلیمرها رسید. این کار در صنعت با اندازهگیری و مشاهده رفتار ویسکوزیته دینامیکی و مدولهای ذخیره و اتلاف انجام میپذیرد.

در حقیقت، مدول ذخیره به بخش الاستومری و مدول اتلاف به بخش ویسکوزیته مربوطند. بهطوری که هر چه بخش الاستومری قویتر و نقش عامل کنترلکننده را داشته باشد، مقدار مدول ذخیره بزرگتر خواهد بود و بالعکس. اصول کار در این آزمونهای دینامیکی آن است که یک کرنش سینوسی (تغییر شکل برشی بهصورت موجی کم و زیاد میشود) به نمونه وارد میشود و تنش حاصل از این تغییر شکل، بهعلت ماهیت ویسکوالاستیک پلیمر یک اختلاف فازی (بین 0-90 درجه) از خود نشان خواهد داد. بر طبق روابط ریاضی، مدول ذخیره و ویسکوزیته دینامیکی نمونه در بازهای از فرکانسها (زمانهای کم تا زمانهای زیاد) بهدست آمده و بهصورت یک نمودار در نرم افزار مربوطه رسم میشود [3]. در ادامه به تحلیل نتایج این نمونه در حالاتی که الیاف شیشه کوتاه و بخش رابری به پلیپروپیلن خالص افزوده میشوند و نقش آنها در رفتار الاستیسیته و ویسکوزیته آمیزه نهایی پرداخته میشود.

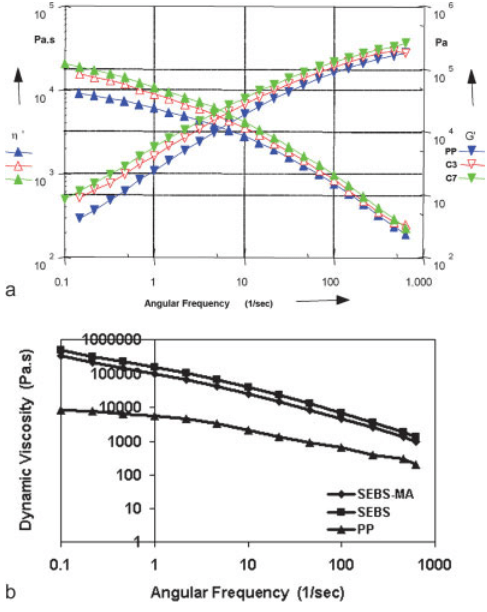

شکل 5. ویسکوزیته دینامیکی و مدول ذخیره (a) با سازگارکننده (C3) و نمونه عاری از سازگارکننده (C7)، شکل (b) پلی پروپیلن خالص، SEBS و SEBS-MA [1].

شکل 5 (a) ویسکوزیته دینامیکی (تغییر با زمان) و مدول ذخیره را بهعنوان تابعی از فرکانس زاویهای، برای نمونههای بدون سازگارکننده (C7) و با سازگارکننده (C3) 15% بخش رابری و 20% وزنی الیاف شیشه و %65 پلیپروپیلن خالص، نشان میدهد. نتایج مشابهی نیز برای نمونه حاوی PP و SEBS و SEBS-MA در تصویر 5 (b) گردآوری شده است. همانطور که در شکل 5 مشاهده میشود، ویسکوزیته نمونههای حاوی سازگارکننده و بخش رابری، بالاتر از نمونه حاوی پلیپروپیلن خالص قرار میگیرد. این پدیده بهعلت ویسکوزیته بالاتر بخش رابری در مقایسه با پلیپروپیلن خالص است و در نمونه حاوی سازگارکننده بهعلت برهمکنش مناسب بین الیاف شیشه و ماتریکس پلیمری مالئیکه در فصل مشترک (برهمکنش قطبی- قطبی)، این افزایش در ویسکوزیته آمیزه بیشتر خواهد بود. با توجه به این توضیحات، ما انتظار داریم که نتایج مشابهی برای مدول ذخیره نیز مشاهده شود که در شکل 5 (a) بهخوبی نمایان است. با این وجود، همانطور که در شکل 5 نمایانگر است، این اختلاف بین رفتارها بسیار به یکدیگر نزدیک است. علت این پدیده این است که در نمونه C7 (حاوی 15% وزنی از بخش رابری SEBS و 20% الیاف شیشه و بدون سازگارکننده)، بهعلت نبود سازگارکننده و جذب کمتر ذرات رابری بر روی سطح الیاف شیشه، مقادیر بیشتری از این ذرات بهعنوان فاز پخش شده در بستر پلیمری (فاز پیوسته) باقی مانده که منجر به افزایش پارامترهای ویسکوزیته و الاستیسیته در نمونه C7 خواهد شد [1].

بررسی رفتار کششی

شکل 6 (a) استحکام کششی تسلیم را بهعنوان تابعی از درصد وزنی SEBS-MA برای نمونههای C1-C4 با مقادیر درصد رابر 5 تا 20 درصد و 20 درصد وزنی الیاف شیشه، نشان میدهد. منحنی تنش- کرنش بهدست آمده برای نمونهها در تصاویر 6 (b) آورده شده است. نتیجه قابل توجه این است که استحکام تسلیم نمونهها با افزایش بخش رابری تا 10 درصد وزنی، افزایش یافته، درحالیکه در مقادیر بالاتر از آن، کاهش مییابد. علت مشاهده این پدیده میتواند به این خاطر باشد که در ابتدا در درصدهای وزنی اندک بخش رابری، برهمکنشها در فصل مشترک بین الیاف شیشه و پلیپروپیلن، منجر به کاهش بلورینگی در پلیپروپیلن و همچنین کاهش جنبش زنجیرههای رابری در بخش آمورف (بی نظم دارای فضای حرکت بیشتر) شده که برآیند این دو عامل، سبب افزایش استحکام تسلیم نمونه خواهد شد (رفتار مشاهده شده در شکل 6 (b) برای نمونههای C1 و C2). درحالیکه با افزایش بیشتر درصد وزنی بخش رابری، نقش فاز رابری بهعنوان فاز سوم قویتر شده و رفتار رابری تحت تنش، که مدول پایین و استحکام پایین (میل به کاهش استحکام تسلیم) است، بیشتر نمایان خواهد شد (رفتار مشاهده شده در شکل 6 (b) برای نمونههای C3 و C4).

شکل 6. رفتار کششی نمونهها، شکل (a) استحکام تسلیم در مقابل درصد وزنی بخش رابری و شکل (b) منحنی تنش- کرنش برای آمیزه PP/SEBS-MA/SGF دارای 20% وزنی از الیاف کوتاه شیشه [1].

ویژگیهای مقاومت به ضربه

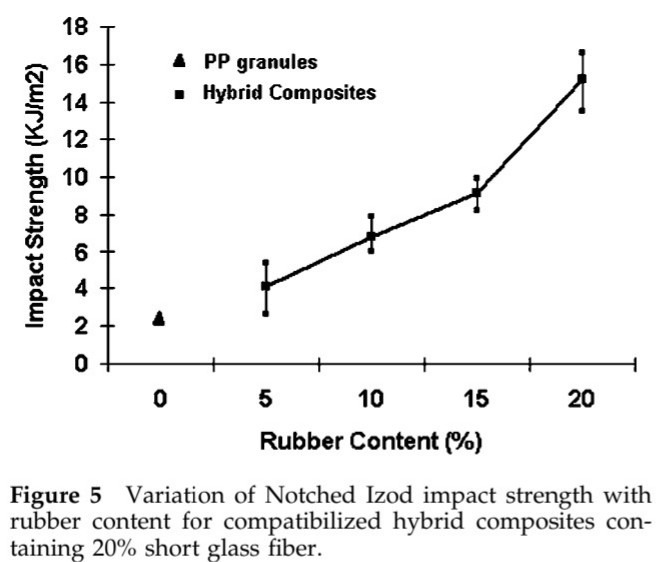

شکل 7 نتایج آزمون مقاومت به ضربه آیزود (Izod Impact test) را برای نمونههای C1-C4 در دمای اتاق نشان میدهد. همانطور که مشاهده میشود، سرعت افزایش استحکام ضربه نمونهها هنگامی که درصد وزنی بخش رابری از 15% پیشی میگیرد، بهشدت افزایش مییابد.

شکل 7. استحکام ضربه آیزود دارای بخش رابری حاوی 20% وزنی از الیاف کوتاه شیشه [1].

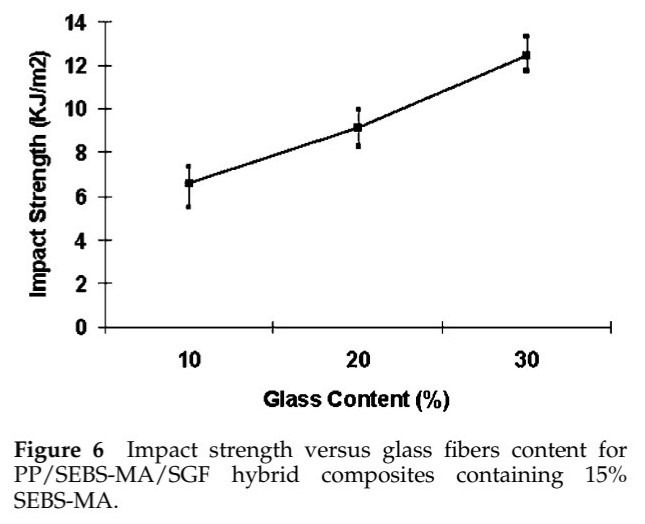

شکل 8 استحکام ضربه برای نمونههای حاوی درصد وزنی متفاوت از الیاف شیشه از 10-30% وزنی و 15% وزنی بخش رابری را نشان میدهد. همانطور که مشاهده میشود استحکام ضربه نمونهها با افزایش درصد وزنی الیاف شیشه افزایش مییابد که دلیل مشاهده این رفتار در مقاله سوم این مجموعه مقالات (خواص فیزیکی مکانیکی آمیزههای پلیپروپیلن- الیاف شیشه) بیان گردید.

شکل 8. استحکام ضربه برای درصدهای متفاوت وزنی از الیاف کوتاه شیشه برای آمیزههای PP/SEBS-MA/SGF حاوی %15 وزنی از سازگارکننده SEBS-MA [1].

رابطه بین استحکام تسلیم و استحکام ضربه

با افزودن الیاف شیشه به پلیپروپیلن میدانیم مدول، تنش تسلیم، سفتی و پایداری ابعادی آمیزه افزایش مییابد. از سوی دیگر، افزودن بخش رابری به پلیپروپیلن استحکام ضربه را از طریق کاهش استحکام تسلیم ماتریکس پلیمری افزایش میدهد. یک تعادل ظریف بین سفتی (پایداری ابعادی) و چقرمگی (مقاومت به ضربه) برای این آمیزههای پلیمری میتواند با استفاده از مقادیری بهینه از الیاف شیشه و الاستومر (بخش رابری) بهدست آید. شکل 9 رابطه بین استحکام تسلیم و استحکام ضربه نمونه PP/SEBS-MA/SGF در درصدهای وزنی متفاوت از بخش رابری را نشان میدهد. همانطور که در شکل 9 ملاحظه میشود، تنش تسلیم نمونهها با افزایش درصد وزنی رابر تا مقدار 10% افزایش یافته و در مقادیر بالاتر از آن بهصورت خطی کاهش مییابد. در حالیکه استحکام ضربه نمونه با افزایش بخش رابری همواره افزایش مییابد. همچنین استحکام تسلیم و استحکام ضربه برای پلیپروپیلن خالص با افزودن 20% وزنی از الیاف شیشه و 15% وزنی بخش رابری، بهترتیب به میزان %195 و %65 افزایش یافتهاند [1].

شکل 9. رفتار تغییر استحکام تسلیم در برابر استحکام تسلیم آمیزهها در مقادیر مختلف بخش رابری.

گردآورنده: رسول ریزان/ جمال الدین شاکری

منابع و مراجع:

- 1. Mohseni Garakani, A. Arefazar, H. Nazockdast, Study on Morphological, Rheological, and Mechanical Properties of PP/SEBS-MA/SGF Hybrid Composites, Journal of Applied Polymer Science, Vol. 104, 2704–2710 (2007).

- https://images.app.goo.gl/hshNzzsfBVFAwHXs5

- PLASTICS ENGINEERING, J. CRAWFORD, Paperback ISBN: 9780081007099