مقدمه

در مقالات پیشین درباره روش قالبگیری چرخشی بهعنوان یکی از روشهای نوین شکلدهی پلیمرها، مکانیزم این روش، قالبهای استفادهشده، انواع ماشینهای مورد استفاده و… بحث شد. در این مقاله پیرامون مواد اولیه مورد استفاده در این صنعت پرداخته میشود.

انتخاب رزین

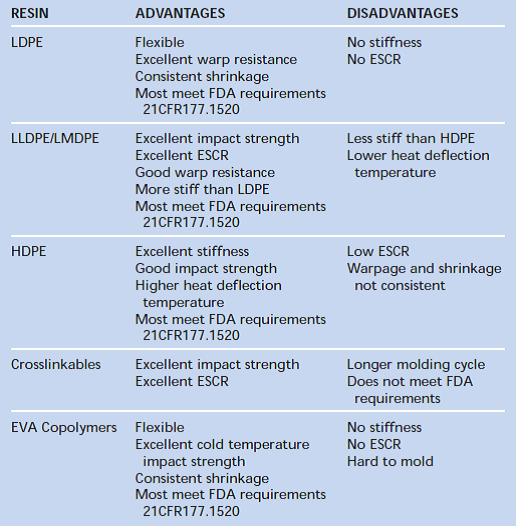

برای بهدست آوردن محصول مطلوب، انتخاب یک پودر پلیمر با کیفیت در قالبگیری چرخشی، ضروری است. از مهمترین دلایل پودری بودن پلاستیک این است که دماهای بالا باعث تخریب شیمیایی خطرناک مواد بیکیفیت میشوند. عمده سهم بازار مصرف پلیمرهای مختلف در صنعت قالبگیری چرخشی بهشرح زیر است:

جدول 1. استفاده رزینهای مختلف در قالبگیری چرخشی

1) شاخص ذوب

برای شکلدهی بهروش چرخشی، یک رزین باید جریان مذاب خوبی داشته باشد. این جریانپذیری با کمیتی بهنام شاخص ذوب (Melt index) اندازهگیری میشود. در شاخص ذوب بالاتر، ماده جاریتر است. اکثر رزینهای مورد استفاده برای این قالبگیری، دارای شاخص ذوب 2 g/10 min تا 10 g/10 min هستند. عبارت “g/10 min” به وزن رزین عبورکرده از یک اوریفیس با قطر از پیش تعیینشده، در زمان ده دقیقه است. شاخص ذوب با وزن مولکولی یا طول زنجیره رزین نیز در ارتباط است. یک رزین با شاخص ذوب بالاتر، دارای زنجیرههای کوتاه تر و وزن مولکولی کمتر یا مولکولهای کوچکتری است. همچنین یک رزین با شاخص ذوب پایین، دارای زنجیرههای بلندتر و وزن مولکولی بیشتر یا مولکولهای بزرگتر است. توزیع وزن مولکولی نیز از عوامل حائز اهمیت در رزینهای قالب چرخشی است. یک توزیع نازک (narrow) دارای مزایای بیشتری است؛ زیرا توزیعهای نازکتر خواص ذوب یکنواختتری دارند.

2) چگالی

چگالی اندازه گرانش ویژه یک رزین است. طبق استاندارد ASTM (American Society of Testing and Materials)، چگالی پلیاتیلن بهشرح زیر دستهبندی شده است:

- رزینهای با چگالی پایین (زیر 0.925 g/cm3). عموماً رزینهای چگالی پایین برای مواقعی که سفتی مورد نیاز یا مطلوب نیست، استفاده میشود؛ مثل بسیاری از عروسکها.

- رزینهای با چگالی متوسط (بازه 0.926 g/cm3 تا 0.940 g/cm3). بیشتر رزینهای خطی پلیاتیلن با چگالی پایین (LLDPE) از این دستهاند. رزینهای چگالی پایین برای مواردی که به مقاومت حرارتی بالا یا سفتی نیاز دارند و رزینهای چگالی کم نمیتواند آن را فراهم کند، استفاده میشود.

- رزینهای با چگالی بالا (بازه 0.941 g/cm3 تا 0.959 g/cm3). رزینهای چگالی بالا بیشترین صلبیت را به محصول نهایی میدهند که غالباً منجر به کاهش ضخامت دیواره میشود.

- رزینهای با چگالی بسیار بالا (0.960 g/cm3 به بالا). این رزینها در شکلدهی چرخشی استفاده نمیشوند.

علاوه بر کاهش چقرمگی و افزایش سفتی، افزایش چگالی موجب افزایش نقطه ذوب و وسیعتر کردن محدودیتهای دمایی محصول نهایی و افزایش مقاومت پلیمر در برابر ضربهپذیری (Barrier properties) میشود.

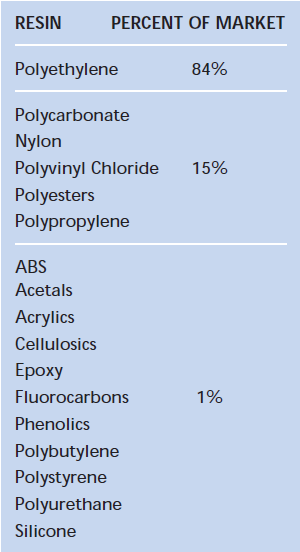

جدول 2. تأثیر افزایش شاخص ذوب و چگالی پودر پلیاتیلن روی فرآیند و محصول نهایی

پلیاتیلن؛ پلیمر پیشتاز در صنعت

گرانولهای پلیاتیلنی که در فرآیند تولید رزین ساخته میشوند، نمیتوانند برای قالبگیری چرخشی مورد استفاده قرار گیرند. آنها باید به ذرات بسیار ریزتری تجزیه شوند. این تجزیه شدن بهعلت بهبود انتقال حرارت از قالب به پودر حائز اهمیت است. این تجزیه همچنین باعث بهبود جریانپذیری ذرات در طول عمل ذوب میشود و در نتیجه اکسیداسیون نمیتواند مانع ذوبشدگی و توسعه خواص فیزیکی رزین شود. چندین پلیاتیلن خطی چگالی پایین (LLDPE) بهشکل پودر یا گرانول در میآیند. رزینهای دیگری مانند نایلون، بسته به جریانپذیری بالا و ابعاد ریز گرانول خود، بدون تجزیه شدن میتوانند وارد فرآیند شکلدهی چرخشی شوند. پلیاتیلن بهعلت شاخصههای زیر، بهعنوان پراستفادهترین پودر برای قالبگیری چرخشی شناخته میشود:

- رسیدن به پایداری حرارتی با کمک افزودنیهای پایدارکننده

- امکان قالبگیری چرخشی در دما و سرعت بالا، بدون اکسیداسیون زیاد

- خواص مکانیکی و فیزیکی خوب در دمای پایین، مثل مقاومت در برابر ضربه و حفظ این خواص در بازههای وسیعی از دما

- هزینه پایین

- قابل استفاده در چگالی و شاخصههای ذوب متفاوت

- بهبود پایداری UV با استفاده از افزودنیهای پایدارکننده UV

- دارای مقاومت شیمیایی بالا (مخصوصاً پلیاتیلن دارای اتصالات عرضی) و در نتیجه مناسب برای ساخت بسیاری از تانکهای کشاورزی و صنعتی

- دارای قدرت دی الکتریک بالا برای استفاده در کاربردهای الکتریکی که نیاز به خواص عایق دارند.

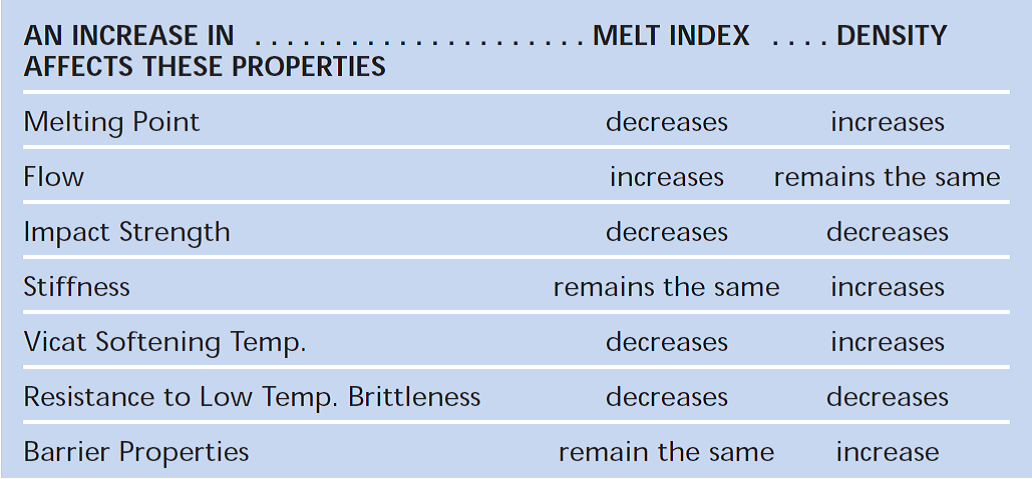

در جدول زیر میتوان انواع پلیاتیلنها و مزایا و معایب هر کدام را مشاهده کرد.

جدول 3. مزایا و معایب رزینهای پلیاتیلن

سایر رزینهای شکلدهی چرخشی

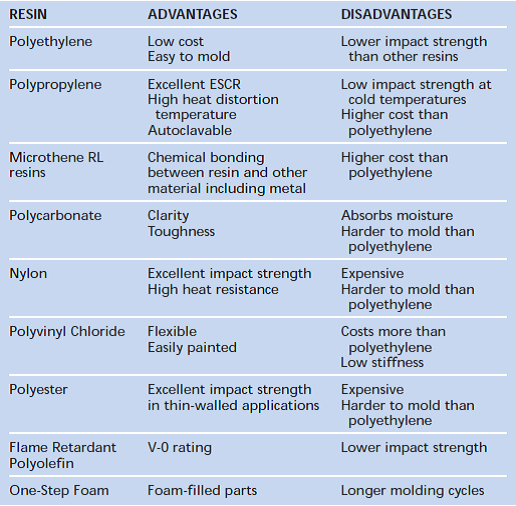

برخی رزینهای دیگری که در قالبگیری چرخشی استفاده میشوند، عبارتند از پلیوینیل کلراید (PVC)، نایلون، پلیکربنات، پلیاستر، پلیاتیلن flame retardant، پلیاتیلن اصلاحشده شیمیایی و… . لیستی از این رزینها و مزایا و معایب آن در جدول 4 قابل مشاهده است.

جدول 4. مزایا و معایب رزینهای قالبگیری چرخشی

گردآورنده: حسین چیانی

گردآورنده: حسین چیانی