در این مقاله انواع مختلف رنگدهندههای مورد استفاده در پلیمرها از جمله دایها، پیگمنتهای آلی و معدنی بررسی شدهاند. در هر بخش، ویژگیهایی مانند شفافیت، پایداری حرارتی و نوری، نحوه پراکندگی در پلاستیک و تأثیر آنها بر خواص مکانیکی مواد بررسی شدهاند. تفاوتهای اصلی بین دایها و پیگمنتها، چالشهای رایج مانند مهاجرت رنگ یا حساسیت به نور و روشهای مقابله با این مشکلات نیز مطرح شدهاند.

در نهایت، مقاله نگاهی دارد به کاربرد این رنگدهندهها در صنایع مختلف و این که چگونه انتخاب درست آنها میتواند به بهبود کیفیت، زیبایی و دوام محصولات پلاستیکی کمک کند.

رنگ دهندهها

رنگ عنصری کلیدی در تولید و طراحی محصولات مختلف پلاستیکی است؛ از اسباب بازیهای رنگارنگ تا قطعات صنعتی و خودرو، همگی به نحوی از رنگ بهره میبرند تا زیبایی، شناسایی، ایمنی و در مواردی حتی کارکرد محصول را بهبود ببخشند.

با پیشرفت فناوری و تغییر سلیقهی بازار، انتخاب رنگ مناسب برای پلیمرها به علت افزایش تنوع و عدم شناخت کافی از انواع رنگ دهندهها به موضوعی پیچیده و چند وجهی تبدیل شده است.

رنگدهندهها با مکانیسمهایی مانند جذب و پراکندگی نور باعث ایجاد رنگ در رزینهای پلیمری میشوند. انتخاب نوع رنگدهنده به عواملی مانند نوع پلیمر، شرایط فرآیند، پایداری در برابر نور و حرارت، نیاز به شفافیت یا کدری و الزامات زیستمحیطی بستگی دارد. هر گروه از رنگدهندهها دارای مزایا، محدودیتها و رفتارهای نوری و مکانیکی خاص خود هستند که شناخت آنها برای مهندسان و طراحان فرمولاسیون ضروری است.

انواع رنگ دهندهها و خواص آنها

رنگ دهندههای مورد استفاده در پلاستیکها به چندین دسته تقسیم میشوند که در این مقاله به سه دسته پر کاربرد از آنها اشاره میشود:

دایها (Dyes)

دایها موادی رنگی هستند که فقط طول موجهای خاصی از نور مرئی را جذب میکنند و به بستری که روی آن استفاده میشوند، میل ترکیبی دارند. ممکن است برای افزایش پایداری دایها در الیاف، به پایدارکننده نیاز داشته باشند. دایها عموماً در آب محلول هستند و برخی از آنها را میتوان با افزودن نمکها به صورت نامحلول در آورد.

در میان انواع مختلف رنگ دهندههایی که برای رنگآمیزی پلاستیکها به کار میروند، دایها یکی از گزینههای مهم اما نسبتاً خاص محسوب میشوند. دایها ترکیباتی آلی هستند که برخلاف پیگمنتها، در ماتریس پلیمری محلول هستند (نه به صورت ذرات معلق). همین ویژگی باعث میشود که آنها هنگام اختلاط با پلاستیک، به صورت یک محلول مولکولی در ساختار پلیمر در آیند و برخلاف پیگمنتها، اثری از ذرات جامد رنگی درون پلاستیک مشاهده نشود.

پلیمرها را میتوان با استفاده از دایها به روشهای مختلفی رنگآمیزی کرد. یک راه رنگآمیزی پلیمرها این است که پیگمنت یا دای با پلیمر پایه مخلوط میشود و پلیمر ذوب میشود تا رنگ به ماتریس پلیمری منتقل شود. فرآیند دیگر شامل رنگآمیزی پلیمر دایهایی است که از طریق تشکیل محلول یا پراکندگی (dispersion) به پلیمر نفوذ میکنند. به عنوان مثال، رنگرزی الیاف پلیمری متشکل از پلیآکریلونیتریل و پلی یورتان با استفاده از دایها انجام میگیرد.

رنگهایی که با استفاده از دایها ایجاد میشوند، معمولاً شفاف، درخشان و دارای شدت رنگ بالا هستند.در نتیجه ماده نهایی در بیشتر موارد ظاهری براق و شفاف خواهد داشت. این ویژگی برای محصولاتی که ظاهر جذاب و رنگهای شفاف نیاز دارند، بسیار مناسب است. با این حال، استفاده از دایها در پلاستیکها با محدودیتهایی همراه است. بیشتر دایهای معمولی نسبت به حرارت بالا و نور UV مقاومت پایینی دارند. به همین دلیل، کاربرد آنها در پلیمرهایی که دمای فرآیند آنها بالا است، بسیار محدود میشود. به عنوان مثال بسیاری از دایهای شناخته شده در پلی اولفینها، ثبات نوری ضعیف یا پایداری حرارتی پایینی دارند.

همچنین استفاده از دایها در پلیکربنات یا نایلون که نیاز به دمای اکستروژن یا قالبگیری بالایی دارند، باعث میشود که دایها دچار تخریب حرارتی شوند و نه تنها رنگ مورد انتظار حاصل نمیشود، بلکه بوی ناخوشایند یا تغییرات شیمیایی نیز در محصول نهایی بوجود میآید.

با وجود این محدودیتها، دایها همچنان جایگاه خاص خود را در رنگآمیزی پلاستیک دارند. مثلاً در کاربردهایی با دمای فرآیند پایین و نیاز اندک به پایداری نوری مانند اسباب بازیهای ساده، برخی بستهبندیهای تزئینی، وسایل الکترونیکی داخلی یا وسایل تزئینی با عمر کوتاه، دایها انتخاب مناسبی هستند؛ زیرا امکان ایجاد رنگهای خاص، شفاف و زیبا را فراهم میکنند.

دایها به دلیل محلول بودن در پلیمرها، اغلب در پلیمرهای مهندسی و قطبی مانند پلی کربنات (PC)، آکریلیکها (PMMA)، پلی وینیل کلرید (PVC)، کوپلیمر آکریلو نیتریل بوتادین استایرن (ABS)، استایرنها (PS و SAN) و پلی اتیلن ترفتالات (PET) به کار میروند. در مقابل استفاده از آنها در الیاف و رشتههای پلیاستر یا پلیآمید به دلیل نداشتن پایداری کافی رنگ در آنها توصیه نمیشود.

در نهایت باید توجه داشت که انتخاب یک دای مناسب، نیازمند تطابق دقیق آن با نوع پلیمر، دمای فرآیند، شرایط نوری و خواص مورد انتظار است. در غیر این صورت، نه تنها نتیجه مطلوب حاصل نمیشود، بلکه ممکن است به خواص مکانیکی و زیبایی شناختی محصول نیز آسیب وارد شود.

پیگمنتهای آلی (Organic pigments)

پیگمنتها را میتوان بسته به نوع رنگی که ایجاد میکنند به سه دسته سیاه، سفید و رنگی طبقهبندی کرد. در این بخش از مقاله فقط در مورد پیگمنتهای رنگی توضیح داده میشود و در بخش دوم مقاله به پیگمنتهای سفید و مشکی پرداخته میشود.

پیگمنتهای آلی یکی از مهمترین گروههای رنگدهنده مورد استفاده در صنعت پلاستیک هستند. برخلاف دایها که به صورت محلول در پلیمر پخش میشوند، پیگمنتها ترکیباتی نامحلول هستند که در ساختار پلاستیک به شکل ذرات جامد بسیار ریز (معمولاً در محدوده ۰٫۰۱ تا ۱ میکرومتر) پراکنده میشوند. این ذرات با بازتاب و پراکندگی نور درون ماتریس پلیمری، باعث ایجاد رنگ میشوند.

پیگمنتهای آلی از نظر شیمیایی ترکیباتی دارای کربن هستند و معمولاً به روش سنتزی تهیه میشوند. ویژگی بارز آنها تولید رنگهایی با درخشش، شفافیت و شدت بالا است. در مقایسه با پیگمنتهای معدنی که ظاهر مات و کدرتری بوجود میآورند، پیگمنتهای آلی در بسیاری از موارد جلوهای براقتر و زندهتر ایجاد میکنند؛ به ویژه در کاربردهایی که ظاهری تزئینی یا جلوهای برجسته مورد نیاز است.

از نظر دستهبندی ساختاری، پیگمنتهای آلی به دو گروه بزرگ تقسیم میشوند:

پیگمنتهای آزو (Azo Pigments)

این دسته بزرگترین گروه پیگمنتهای آلی را تشکیل میدهد و ساختار اصلی آنها شامل گروه کروموفور -N=N- است که باعث ایجاد رنگ میشود. در میان این دسته مونوآزوها، که تنها یک گروه آزو دارند، اغلب دارای پایداری حرارتی و نوری پایین هستند و به همین دلیل کمتر در پلاستیکها استفاده میشوند.

دیآزوها و پلیآزوها، با چند گروه کروموفور و وزن مولکولی بالاتر، خواصی چون مقاومت بهتر در برابر نور و حرارت و عدم مهاجرت از خود نشان میدهند. مثلاً دیانیسیدین نارنجی و پیرازولونها برای ایجاد رنگهای قرمز و نارنجی با پایداری مطلوب، بهکار میروند.

پیگمنتهای غیرآزو (Non-Azo Pigments)

این دسته شامل ترکیباتی پیچیدهتر و اغلب گرانتر است که دارای ساختارهای حلقوی، پلیسیکلیک یا کمپلکسهای فلزی هستند. مهمترین انواع آنها شامل:

فتالوسیانینها (Phthalocyanines) : رنگهایی با قدرت رنگآمیزی بالا، شفافیت خوب و پایداری عالی در برابر حرارت و نور هستند. این پیگمنتها اغلب برای تولید رنگهای آبی و سبز مورد استفاده قرار میگیرند.

کیناکریدونها (Quinacridones): پیگمنتهایی با رنگهای قرمز، نارنجی و بنفش که به دلیل مقاومت فوقالعاده در برابر مهاجرت، نور و مواد شیمیایی در کاربردهای صنعتی که کیفیت بالا مورد نیاز است (مثل خودرو یا قطعات الکترونیکی) بسیار ارزشمندند.

دیاکسازینها: پیگمنتهای بنفش با قدرت رنگ زیاد و ظاهر شفاف، اما نسبتاً گرانقیمت و محدود از نظر پایداری حرارتی.

ایزویندولینونها: با رنگهای زرد، نارنجی و قرمز، معمولاً در تمام پلاستیکها قابل استفاده هستند اما به دلیل قیمت بالا و عملکرد ویژه، بیشتر در صنایع خاص مانند قطعات خودرو کاربرد دارند.

از مزایای کلیدی پیگمنتهای آلی میتوان به قدرت رنگدهی بالا، تنوع وسیع در انواع رنگ و ظاهر درخشان و زنده اشاره کرد. نقطه ضعف آنها معمولاً در مقایسه با پیگمنتهای معدنی، مقاومت کمتر در برابر حرارت، نور و مواد شیمیایی است. برخی از آنها همچنین مستعد مهاجرت درون پلیمر هستند که میتواند باعث ایجاد لکههای سطحی یا کاهش کیفیت ظاهری شود. به همین دلیل، انتخاب پیگمنت آلی مناسب باید با دقت و بر اساس خواص مورد نیاز انجام شود. برای مثال، در کاربردهایی که محصول در معرض نور آفتاب قرار میگیرد، باید از پیگمنتهایی با پایداری نوری بالا مانند فتالوسیانینها یا کیناکریدونها استفاده شود. در مقابل، برای مصارف داخلی یا کوتاه مدت، میتوان از انواع سادهتر و ارزانتر بهره گرفت.

در نهایت پیگمنتهای آلی به دلیل ظاهر زیبای خود، گزینهای ایدهآل برای محصولاتی هستند که نیاز به جذابیت بصری بالا دارند؛ اما مانند سایر مواد افزودنی، استفاده از آنها وابسته به تطابق با رزین پایه، شرایط فرآیند و نیازهای عملکردی محصول نهایی است.

پیگمنتهای معدنی (Inorganic Pigments)

پیگمنتهای معدنی یکی از قدیمیترین و پرکاربردترین انواع رنگدهندهها در صنعت پلاستیک هستند. برخلاف پیگمنتهای آلی که از ترکیبات کربندار تشکیل شدهاند، پیگمنتهای معدنی از ترکیبات معدنی فلزی یا اکسیدهای فلزی تشکیل شدهاند. این پیگمنتها از نظر سایز ذرات (0.1 تا 0.2 میکرومتر) بزرگتر از پیگمنتهای آلی هستند، راحتتر در پلاستیکها پخش میشوند و قدرت کدری (opacity) خوبی دارند. آنها از ثبات نوری و آب و هوایی خوب، مقاومت شیمیایی و ثبات در برابر حلالها و رنگها برخوردارند.

ویژگیهای اصلی پیگمنتهای معدنی:

پایداری حرارتی بسیار بالا که آنها را برای فرآیندهای تحت حرارت زیاد مناسب میسازد.

کدری و قدرت پوشانندگی قوی حتی با غلظتهای نسبتاً پایین.

مقاومت عالی در برابر مهاجرت رنگ، نور، رطوبت و مواد شیمیایی.

از معایب آنها میتوان به محدودیت در تنوع رنگها (رنگهای مات و خاموش) و احتمال سایش تجهیزات فرآیندی به دلیل سختی ذرات اشاره کرد.

برخی از مهمترین پیگمنتهای معدنی در جدول زیر آمده است:

استفاده از اولترامارین در رنگدهی به پلیمرها

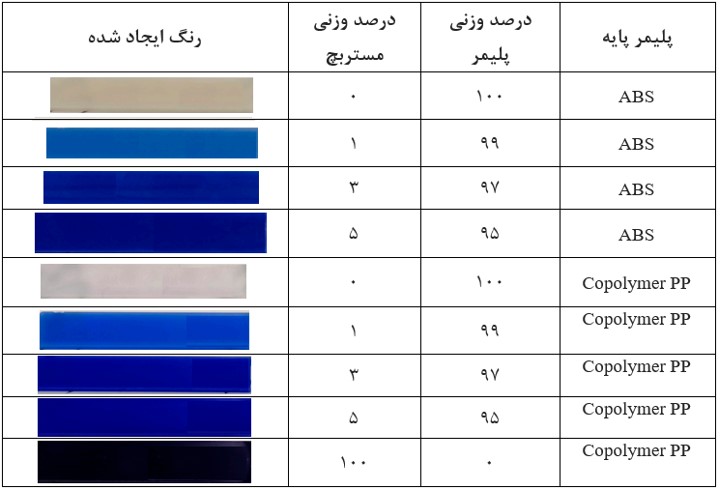

یکی دیگر از انواع پیگمنتهای معدنی اولترامارین میباشد که به دلیل ایجاد رنگ آبی، بسیار شناخته شده است. اولترامارینها به دلیل پایداری حرارتی بالا به وفور در صنعت پلاستیک استفاده میشوند. اولترامارین میتواند در هر پلیمری استفاده شود، زیرا باعث جمع شدگی (shrinkage) یا تاب برداشتن (warping) در پلیالفینها نمیشود. فارغ از رنگ منحصر به فردی که ایجاد میکند، دارای خواص مفید دیگری از جمله پایداری حرارتی فوقالعاده هنگام فرآیند کردن پلاستیک، پایداری نوری بالا و عدم تمایل به مهاجرت به سطح است. اولترامارینها در صنایع دیگری چون تولید جوهرهای چاپ، رابرها و لوازم آرایشی و بهداشتی استفاده میشوند. در جدول 2 یک نمونه استفاده از مستربچ اولترامارین با درصدهای مختلف به همراه کوپلیمرهای پلی پروپیلن و ABS و رنگ ایجاد شده آمده است.

در مجموع، پیگمنتهای معدنی در مواردی که پایداری، پوششدهی بالا و دوام محیطی اهمیت دارند، نسبت به سایر رنگدهندهها ترجیح داده میشوند. بهخصوص در کاربردهای بیرونی یا شرایط سخت، ترکیباتی مانند دیاکسید تیتانیوم یا اکسیدهای آهن انتخابهای ایدهآلی هستند. البته در هنگام استفاده از این پیگمنتها، باید به سازگاری آنها با رزین، تجهیزات فرآیند و الزامات ایمنی و زیست محیطی نیز توجه کافی شود.

پراکندگی و توزیع مناسب رنگ در پلیمر

پراکندگی مناسب پیگمنتها در ماتریس پلیمری، برای دستیابی به رنگ یکنواخت، جلوه بصری مطلوب و خواص فیزیکی پایدار ضروری است .ذرات پیگمنت تمایل دارند تجمع پیدا کنند و اگر بهدرستی پراکنده نشوند، لکههای رنگی، سطحی ناهموار و کاهش خواص مکانیکی ایجاد میشود. استفاده از مستربچ، افزودنیهای پخشکننده و شرایط فرآیند مناسب، به حل این مسئله کمک میکند.

یکی از عوامل کلیدی در دستیابی به پراکندگی و توزیع مناسب رنگدهندهها در پلیمرها، استفاده از سازگارکنندهها (Compatibilizers) است .این افزودنیها با کاهش کشش بین سطحی میان ذرات رنگدهنده و ماتریس پلیمری، از تجمع ذرات جلوگیری کرده و پراکندگی یکنواختتری ایجاد میکنند. برای مثال استفاده از پلیمرهای اصلاح شده مانند پلی اولفینهای گرافت شده با مالئیک انیدرید یا کوپلیمرهای استایرن – اکریلیک، باعث بهبود پراکندگی بین پیگمنت و رزینهای ناقطبی مثل پلیپروپیلن میشود. در نتیجه، نه تنها یکنواختی رنگ و شفافیت بهبود مییابد، بلکه از کاهش خواص مکانیکی ناشی از تجمع پیگمنت نیز جلوگیری میشود.

گردآورنده:

کارشناس تحقیق و توسعه آریا پلیمر

دانشجوی مهندسی پلیمر