در اکستروژن پلیمر و سایر روشهای تجاری فرآیند کردن پلیمرها مانند ریسندگی الیاف، دمیدن فیلم، قالبگیری دمشی، کشش و ریختهگری فیلم؛ مذابهای پلیمری که از سر قالب (دای) بیرون میآیند، اغلب دارای ناپایداری جریان در سطح هستند و بهصورت اعوجاج در محصول اکسترودشده خود را نشان میدهند. این ناپایداریهای جریان که مجموعاً بهعنوان شکست مذاب (Melt fracture) شناخته میشوند، بهشکل اعوجاجهایی خود را نشان میدهند. سه نوع شکست مذاب حاصل از ناپایداری جریان، بهشکل اعوجاجهای پوست کوسهای (Sharkskin)، چسبیدن-لغزش (Stick-slip) و شکست مذاب نامنظم و درشت (Gross melt fracture) خود را نشان میدهد. اعوجاجهای متناوب با دامنه کوچک روی سطح مذاب پلیمری از نوع پوست کوسهای و اعوجاجهای شدید و نامنظم در سرعتهای جریان بالاتر از نوع اعوجاجهای Gross melt fracture هستند. در اعوجاجهای نوع Stick-Slip، حرکت مذاب دائماً بهصورت گیر کردن به دیواره اکسترودر و رها شدن است. شکل 1 انواع اعوجاجهای حاصل از ناپایداری جریان در مذاب پلیمری خارجشده از اکسترودر را نشان میدهد [1].

شکل 1. انواع اعوجاجهای حاصل از ناپایداری جریان [2]

شکل 1. انواع اعوجاجهای حاصل از ناپایداری جریان [2]

در فرآیندهای اکستروژن، اعوجاج در مذاب پلیمری زمانی مشاهده میشود که سرعت جریان حجمی از یک مقدار مشخص (بحرانی) فراتر رود. شدت اعوجاجها (دامنه و تناوب یا بینظمی) با افزایش سرعت جریان افزایش مییابد. بنابراین تولید محصولات تجاری قابل قبول، محدود به آنهایی است که سرعت جریان آنها کمتر از مقادیر بحرانی باشند. برای غلبه بر این مشکلات و امکانپذیر ساختن فرآیندها از نظر اقتصادی، اغلب از کمک فرآیندهای پلیمری (PPAs) استفاده میشود. کمک فرآیندها میتوانند شکست مذاب از نوع پوست کوسهای و stick-slip را از بین ببرند یا آنها را بهسرعت جریانهای بالاتر به تعویق بیندازند. نتیجه استفاده از کمک فرآیندها افزایش بهرهوری، کاهش هزینه انرژی و در عین حال حفظ کیفیت محصولات است.

در ادامه به بررسی مواد کمک فرآیندی پرداخته میشود که در چندین دهه گذشته مورد بررسی قرار گرفتهاند و درباره عملکرد آنها در حذف شکست مذاب بحث میشود تا نقش این مواد در حذف ناپایداریها و بهبود فرآیندپذیری پلیمر روشن شود.

1- انواع مواد مورد استفاده بهعنوان کمک فرآیند

اولین افزودنیها بر پایه فلوئوروپلیمر بودند و استفاده از آنها در ابتدا برای فرآیندهای اکستروژن پلیاولفین بود. کمک فرآیندهای دیگر مورد استفاده شامل استئاراتها، پلیمرهای بر پایه سیلیکون، پلیاتیلنهای پرشاخه (Hyper branched) و ترکیبات مختلف پلیمری هستند. نیترید بور نیز مادهای است که اخیراً بهعنوان کمک فرآیند بهکار رفته است.

1-1- کمک فرآیندهای بر پایه فلوئوروپلیمرها

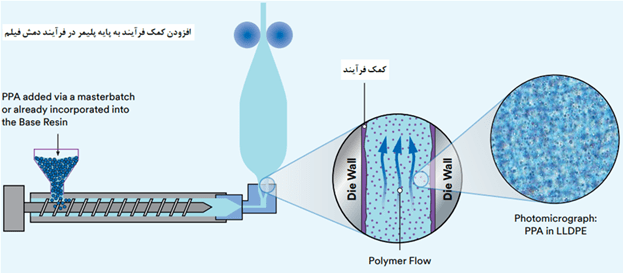

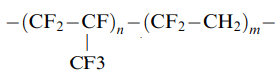

مناسبترین مثال تجاری استفاده از کمک فرآیندهای بر پایه فلوئوروپلیمر، برای از بین بردن شکست مذاب پوست کوسهای در پلیاتیلن خطی با چگالی کم (LLDPE) است. یک افزودنی فلوئوروپلیمری که بهطور گسترده برای LLDPE استفاده میشود، کوپلیمری از وینیلیدین فلوئورید (VF2) و هگزا فلوئورو پروپیلن است که ساختار آن در شکل 2 نشان داده شده و بهعنوان فلوئوروالاستومر نیز شناخته میشود، اگرچه دارای اتصال عرضی (Cross-link) نیست. در وینیلیدین فلوئورید، هیدروژنها بهدلیل الکترونگاتیوی فلوئور، اسیدی میشوند. گشتاور دوقطبی حاصل از این مونومر، باعث برهمکنش با اکسیدهای روی سطح فولاد (مانند سیلندر و مارپیچ در اکسترودر) میشود. VF2 دارای ساختار کریستالی است، اما تشکیل کوپلیمر با هگزا فلوئورو پروپیلن، بلورینگی آن را از بین میبرد و ماده را به الاستومری بدون اتصالات عرضی تبدیل میکند. هگزا فلوئورو پروپیلن همچنین، برهمکنش ضعیفی با پلیاتیلن (ناقطبی) دارد و به همین دلیل باعث کاهش چسبندگی بین پلیاتیلن و وینیلیدین فلوئورید میشود.

شکل 2. کوپلیمر وینیلیدین فلوئورید و هگزا فلوئورو پروپیلن [3]

شکل 2. کوپلیمر وینیلیدین فلوئورید و هگزا فلوئورو پروپیلن [3]

نسل جدید این کمک فرآیندها از ترکیب فلوئورو پلیمر با پلیاتیلن گلیکول یا سایر ترکیبات با جرم مولکولی کم تشکیل شده است. در مصارف صنعتی رایج، فلوئوروپلیمرها در مقادیر کم به پلیمر اضافه میشوند. آنها بشدت با پلیاولفینها غیر قابل اختلاط هستند و ماده حاصل یک ترکیب دو فازی رقیق است. از این رو پس از ترکیب با پلیمر، از قسمت بالک پلیمر خارج و بر روی سطح قرار میگیرند و اصطکاک با فلز را کاهش میدهند.

مزایای استفاده از فلوئوروپلیمرها علاوه بر حذف برخی از ناپایداریهای مذاب اکسترودشده، شامل کاهش ژل (کاهش اتصالات عرضی، مواد اکسیدشده، ذوبنشده یا مخلوطنشده که در اکسترودر تشکیل میشوند)، کاهش تجمع در سر قالب و سرریز شدن از آن (Die build-up)، کاهش زمان القای تغییر رنگ و تا حدودی حذف رزونانس کششی در فرآیندهای ریختهگری فیلم، ریسندگی الیاف و دمیدن فیلم است [3].

شکل 3. فرآیند اکستروژن فیلم و عدم سرریز شدن (Die build-up)، در حضور کمک فرآیند

2-1- استئاراتها

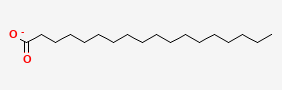

استئاراتهای کلسیم و روی در تولید چندین رزین تجاری از جمله پلیاتیلن خطی و شاخهدار بلند زنجیر، بهعنوان جاذب اسید (Acid scavenger) استفاده میشوند. شواهد قوی وجود دارد مبنی بر اینکه استئاراتها در کوپلیمرهای پلیاتیلن با چگالی کم که دارای درجه کمی از انشعاب زنجیره بلند هستند، لغزش را افزایش میدهند و به کاهش ناپایداری (شکست) در مذاب پلیمری کمک میکنند [3].

شکل 4. ساختار مولکولی یون استئارات

شکل 4. ساختار مولکولی یون استئارات

همچنین بسیاری از مواد افزودنی به پلیالفینها مانند پایدارکنندههای UV، آنتی اکسیدانها، آنتی استاتیکها و عوامل لغزش (slip agent)، برهمکنش کمی با کمک فرآیندها دارند. آنتی بلاکها و پرکنندههایی که به فیلمها اضافه میشوند، میتوانند تأثیرگذاری کمک فرآیندها را کاهش دهند. در نتیجه غلظت بالای استئاراتها ممکن است در برخی شرایط فرآیند، بین کمک فرآیندها و سایر افزودنیها برهمکنش ایجاد کند [4].

3-1- افزودنیهای بر پایه سیلیکون

پلیمرهای حاوی سیلیکون و روغنهای پلی دی متیل سیلوکسان (PDMS) بهعنوان کمک فرآیندهای پلیمری استفاده شدهاند. از آنجایی که این سیالات کشش سطحی کمی دارند، تمایل دارند روی سطوح پلیمری قرار بگیرند و در نتیجه خواص اصطکاک را کاهش دهند. PDMS با وزن مولکولی بالا که در دمای اتاق جامد است، در فرآیند اکستروژن پلیمرهای LLDPE و PP مؤثر واقع شده است. استفاده از چنین افزودنیهایی میتواند بهطور قابل توجهی زبری سطح را در پلیمرهای اکسترودشده کاهش دهد.

همچنین دانشمندان از چندین سیلانول با وزن مولکولی کم و زیاد که با اسید بوریک پخت شدهاند، بهعنوان پوشش سر قالب یا بهعنوان افزودنی به پایه LLDPE برای بررسی تأثیر در تأخیر پدیده پوست کوسهای استفاده کردهاند. آنها تأخیر در وقوع شکست مذاب از نوع پوست کوسهای را به سرعتهای اکستروژن ۲۵ تا ۳۵ برابر بیشتر از حالت بدون PPA و حدود ۴۰ درصد فشار اکستروژن کمتر گزارش کردهاند. پر کردن سیلانولها با ذراتی مانند کائولن، میکا و یا نیترید بور به تأخیر بیشتر در ناپایداری جریان و بازده بالاتر کمک میکند [3].

4-1- پلیمرهای پرشاخه

هونگ و همکاران نشان دادهاند که افزودن مقادیر کمی از هگزا دکانوات پرشاخه با گروههای انتهایی پلیاستر (HBPs) که بر اساس افزودنیهای دندریتی بولتورن سنتز شدهاند، فرآیندهای اکستروژن الیاف و دمش فیلم LLDPE را بهطور قابلتوجهی بهبود میبخشد. حذف ناپایداری از نوع پوست کوسهای تنها با افزودن 0.5 درصد HBP بهدست آمد. همانطور که در شکل 5 آمده است، HBP تمایل به مهاجرت به سطوح دیوار دارد، بهگونهای که ترجیحاً یک لایه جداشده را تشکیل میدهد. مکانیسم حذف شکست مذاب توسط HBP از کاهش ویسکوزیته یا ایجاد لغزش در مرز بین 2 سطح ناشی میشود. در نتیجه کمک فرآیند HBP میتواند به سطح دای (سر قالب) مهاجرت کرده و یک لایه روانکننده تشکیل دهد که باعث افزایش لغزش مذاب پلیمری شده، افت فشار و تنش برشی کاهش و اعوجاجهای آن بهبود مییابند [3].

شکل 5. قرارگیری HBP بین دیواره و مذاب پلیمری [1]

شکل 5. قرارگیری HBP بین دیواره و مذاب پلیمری [1]

5-1- کمک فرآیندهای بر پایه نیترید بور (BN)

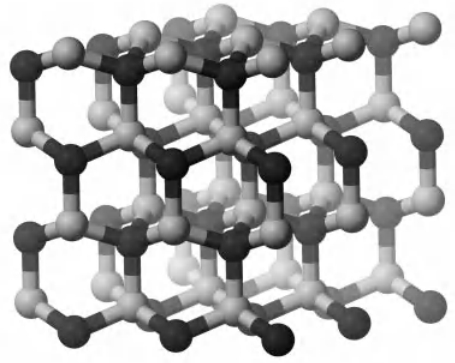

نیترید بور یک عامل هستهزای فومی است و وقتی به مذاب پلیمری اضافه شود، میتواند بهعنوان یک کمک فرآیند بسیار مؤثر عمل کند. نیترید بور همچنین بهعنوان روانکننده جامد در بسیاری از کاربردها استفاده میشود و ساختار آن شبیه گرافیت (شکل 6) است.

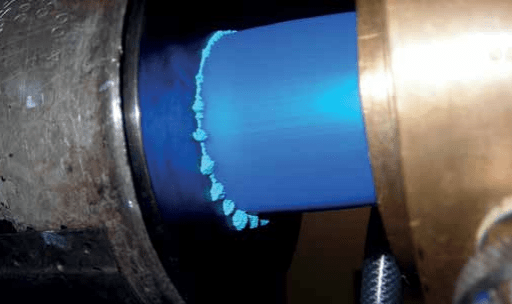

راندا و همکاران بهطور تصادفی کشف کردند که استفاده از نیترید بور پدیده gross melt fracture در اکستروژن پلیاولفینها را از بین میرود. اگرچه استفاده از مقادیر کمی از BN (معمولاً تا 1 درصد وزنی) در پلیاتیلن، عملاً تأثیری بر منحنیهای جریان آنها ندارد، اما شکست مذاب پوست کوسهای و stick-slip را در اکستروژن LLDPE از بین میبرد. اعوجاجهای نوع Gross (اعوجاجهای نامنظم و بزرگ) بهدست آمده در اکستروژن پلیاتیلن از طریق سر قالب (شکل 7)، در واقع با افزودن BN به رزین پایه، تبدیل به اعوجاجهای سطحی (نسبتاً کوچک و منظم) میشوند [3].

شکل 7- تأثیر افزودن BN بر رفتار مذاب پلیاتیلن در سرعتهای برشی مختلف. a=115.4 S-1 / b=224.1 S-1/ c=851.3 S-1 [3]/ d=2007.4 S-1

شکل 7- تأثیر افزودن BN بر رفتار مذاب پلیاتیلن در سرعتهای برشی مختلف. a=115.4 S-1 / b=224.1 S-1/ c=851.3 S-1 [3]/ d=2007.4 S-1

بنابراین واضح است که BN میتواند اعوجاجهای از نوع Gross را از بین ببرد، اما اعوجاجهای سطحی را در سرعتهای برش بالا حذف نمیکند.

اثر افزودن BN بر فرآیندپذیری پلیاتیلن نیز در اکستروژن پوشش سیم، قالبگیری دمشی، دمش فیلم و ریسندگی الیاف آزمایش شده است. در تمام این فرآیندها نتایج تجربی بهگونهای بود که نشان میداد استفاده از BN بهعنوان کمک فرآیند سودمند است. BN نه تنها میتواند شکست مذاب سطحی را از بین ببرد، بلکه میتواند gross melt fracture را در سرعتهای برشی بالا به تعویق بیندازد. آزمایشهای بیشتر نشان دادهاند که حداکثر سرعت برشی که یک مذاب با سطح صاف و بدون اعوجاج ایجاد میکند، به مقدار درصد BN بستگی دارد. در واقع مقدار بهینهای از درصد BN وجود دارد که با استفاده از آن میتوان بهرهوری بیشتری را بهدست آورد. غلظت زیاد BN باعث تشکیل کلوخههایی (agglomerated particles) میشود که تأثیر منفی بر عملکرد BN بهعنوان یک کمک فرآیند دارد [3] و [1].

2- تأثیر استفاده از کمک فرآیندها در روشهای مختلف فرآیند کردن پلیمرها

1-2- فرآیندهای اکستروژن و دمش فیلم

استفاده از کمک فرآیندها در فرآیندهای اکستروژن و دمش فیلم دارای مزایای بسیاری است؛ از جمله:

- کاهش تجمع مواد در سر قالب (Die build-up)

- کاهش تشکیل ژل

- افزایش بازدهی

- فرآیند شدن آسانتر پلیمرهای دارای ویسکوزیته بالا

- بهبود عملکرد در دماهای فرآیند کمتر و کاهش تخریب مواد

- فشارهای کمتر در حین فرآیند، افزایش خروجی و صرفهجویی در انرژی

همچنین تغییراتی در فیلمهای تولیدشده ایجاد میکند؛ از جمله:

- افزایش براقیت

- کاهش عیوب سطح فیلم

- بهبود صافی سطح [5]

شکل 8- تأثیر کمک فرآیند در دمش فیلم LLDPE [5]

شکل 8- تأثیر کمک فرآیند در دمش فیلم LLDPE [5]

2-2- اکستروژن لوله

کمک فرآیندها در فرآیند اکستروژن لوله باعث مزایای بسیاری میشوند؛ از جمله:

- کاهش تجمع مواد در سر قالب (Die build-up)

- کاهش فشار برگشتی

- کاهش دمای فرآیند

- افزایش بازدهی

- بهبود ظاهر سطح [5]

شکل 9- تجمع مواد در سر قالب در فرآیند تولید لوله HDPE بدون استفاده از کمک فرآیند [5]

شکل 9- تجمع مواد در سر قالب در فرآیند تولید لوله HDPE بدون استفاده از کمک فرآیند [5]

3-2- قالبگیری دمشی

بسته به فرمول و فرآیندهای انجامشده، مزایای استفاده از کمک فرآیند عبارتند از:

- کاهش تجمع مواد در سر قالب (Die build-up)

- کاهش فشار

- انتقال رنگ سریعتر (Faster color transitions)

- ذخیره انرژی

- کیفیت سطح بهتر [5]

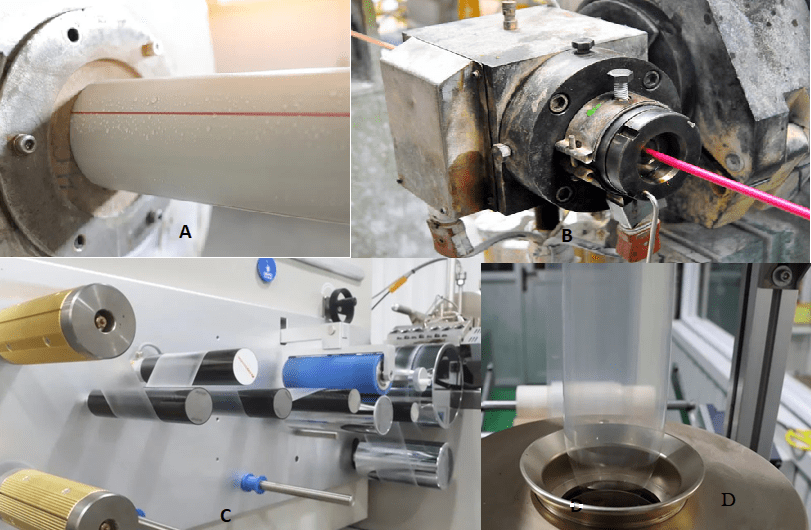

در شکل 10 نمونههایی از تأثیر استفاده از کمک فرآیند در فرآیندهای مختلف نشان داده شده است.

شکل 10- استفاده از کمک فرآیند در اکستروژن لوله (A)، اکستروژن کابل (B)، ریختهگری فیلم (C) و فیلم دمشی (D) [6]

شکل 10- استفاده از کمک فرآیند در اکستروژن لوله (A)، اکستروژن کابل (B)، ریختهگری فیلم (C) و فیلم دمشی (D) [6]

گردآورنده: آریا مرادی

منابع

- Achilleos, E.C., G. Georgiou, and S.G. Hatzikiriakos, Role of processing aids in the extrusion of molten polymers. Journal of Vinyl and Additive Technology, 2002. 8(1) :p. 7-24.

- Hufenus, R., et al., Melt-spun fibers for textile applications. Materials, 2020. 13(19) :p. 4298.

- Kontopoulou, M., Applied polymer rheology: polymeric fluids with industrial applications. 2011: John Wiley & Sons.

- Markarian, J., Fluoropolymers provide lower cost polymer processing aids. Journal of Plastic Film & Sheeting, 2001. 17(4) :p. 333-337.

- https://www.3m.com/3M/en_US/p/c/advanced-materials/polymer-processing-additives

- https://en.javachem.com/?controller=App&action=detail&cId=134&id=589