امروزه با توجه به تأثیر مستقیم تأسیسات ساختمانی و لولههای پلیمری در زندگی عامه مردم، استانداردها و قوانین دقیقی در تولید این محصولات، توسط سازمانهای مسئول وضع میگردد. از این رو، با توجه به نیاز کشور به کالاهای با کیفیت بالا و مناسب، سازمان استاندارد و تحقیقات صنعتی ایران، اقدام به تدوین، ترجمه و نشر استانداردهایی جهت تست و آزمایش فرآوردههای تولیدی و خدماتی نموده است. برخی از کالاها از جمله لولههای UPVC ,PE ,GRP ,PP مورد استفاده در آبرسانی، فاضلاب شهری، فاضلاب ساختمانی، گازرسانی و آبیاری، مشمول استاندارد اجباری هستند. همزمان با بروزرسانی استانداردهای فوق، تستهای مورد اشاره در این استانداردها بهبود یافته و محصول تولیدی نیز باید از کیفیت بالاتری برخوردار شود تا بتواند کلیه آزمونها را با موفقیت سپری کند. با توجه به اینکه پروسه آبرسانی و گازرسانی از اهمیت بالایی برخوردار است، لذا استاندارد 9117، 14427 و IGS –M-PL-014-(1)3، شامل تستهای بیشتر و سختگیرانهتری است و این استاندارد با استانداردهای جهانی مطابقت دارد.

کنترل کیفیت

کنترل کیفیت عبارت است از اطمینان از تهیه و تولید کالا و خدمات، بر طبق استانداردهای تعیینشده و بازرسی بهعنوان یکی از اجزاء جدایی ناپذیر کنترل کیفیت، بهمنظور شناخت عیوب و تهیه اطلاعات مورد نیاز برای سیستم کنترل کیفی در همه واحدهای صنعتی انجام میگیرد. کنترل کیفی در سه مرحله زیر انجام میشود:

1. کنترل کیفیت مواد اولیه

2. کنترل حین تولید

3. کنترل نهایی

واحد آزمایشگاه و کنترل کیفی لوله، با بهکارگیری تجهیزات و ابزارهای آزمایشگاهی در همه مراحل تولید، آزمونهای کیفی و بازرسی را مطابق با استانداردهای موجود بر روی مواد اولیه و محصولات تولیدی خود انجام میدهد. از آنجا که کیفیت مواد اولیه مصرفی تأثیر مهمی بر روی محصولات تولیدی دارد، نهایت دقت در تأمین مواد اولیه از سوی مسئولین مربوطه صورت میگیرد. در صورت تأمین مواد از شرکتهای خارجی، پس از دریافت Data Sheet مربوطه، اقدام به خرید صورت میگیرد. لازم به ذکر است، استفاده از مواد در هر حالت (تأمین داخل یا خارج از کشور)، پس از انجام تستهای آزمایشگاهی مرتبط و تأیید، انجام میشود.

آزمونهای مواد اولیه لولهها

دانسیته، شاخص سرعت جریان مذاب (MFR)، مقاومت لوله در برابر تخریب حرارتی (OIT)، مقاومت در برابر رشد ترک ناشی از ترکیب تنش و عوامل محیطی (ESCR)، درصد دوده، ویسکوزیته، ژل تایم، عدد اسیدی، درصد مواد جامد، واکنشپذیری، دمای خمش حرارتی (HDT)، درصد رطوبت، پرتی مواد (LOI)، بارکول، کشش، درصد کربنات کلسیم، جذب رزین و دانهبندی.

آزمونهای مواد اولیه لولههای PP و PE

1- دانسیته

پلیاتیلن و پلیپروپیلن جزو پلیمرهای نیمه بلوری هستند. هرچه میزان بلورینگی پلیمر بیشتر باشد، دانسیته بیشتر خواهد شد و بالعکس، هرچه میزان بلورینگی پلیمر کمتر باشد، دانسیته کمتر میشود.

2- MFR

هرچقدر جرم مولکولی بیشتر باشد، MFR یا شاخص جریان مذاب کمتری خواهیم داشت. MFR از ویژگیهای مهم پلیمرها است که رابطه مستقیم با نحوه شکلدهی دارد. هرچه این شاخص بیشتر باشد، مذاب پلیمری روانتر است و در دمای پایینتر فرآیند میشود.

3- OIT

نشاندهنده مقاومت پلیمر در برابر تخریب حرارتی است.

4- ESCR

ایجاد ترکهای زود هنگام در اثر تنشهای محیطی، یکی از معضلات لولههای پلیمری مخصوصاً پلیاتیلن است. این آزمون جهت تعیین مقاومت در گرانولهای پلیاتیلن است.

5- خواص کششی

یکی از ویژگیهای مواد اولیه پلاستیک، خواص کششی است که تعیینکننده میزان تحمل فشار هیدرو استاتیک در لوله است. از جمله خواص کششی مهم، مدول و استحکام کششی است. با افزایش بلورینگی، مدول و یا سختی پلیمر بیشتر میشود.

6- HDT

تعیینکننده بیشترین دمایی است که ماده اولیه پلیمری میتواند بهعنوان ماده ای سخت، مورد استفاده قرار گیرد. دمای خمش گرمایی به دمایی گفته میشود که در آن، قطعه پلیمری تحت تنش خارجی، با افزایش دمای 2 درجه سانتیگراد بر دقیقه، بهمیزان 0.25 میلیمتر خم شود. این دما برای استفاده و طراحی قطعات پلیمری مهم است.

1- لولههای پلیاتیلن

مواد اولیه مصرفی، آمیزه پلیاتیلن گرید لوله است که به دو صورت Black (خود رنگ) و Natural (بیرنگ) مورد استفاده قرار میگیرد.

مشخصات فنی مواد اولیه

مشخصات فنی مواد اولیه

-

آمیزه

مخلوط همگن ساختهشده از پلیاتیلن و افزودنیهای مورد نیاز، طبق استاندارد مربوطه است. مواد پلیاتیلنی به دو نوع تقسیمبندی میشوند:

مواد PE80: حداقل استحکام لازم، 8MP در دمای 20 درجه سانتیگراد و پس از 50 سال

مواد PE100: حداقل استحکام لازم، 10MP در دمای 20 درجه سانتیگراد و پس از 50 سال

-

مستربچ Master batch

در لولههای پلیاتیلنی، عمدتاً از مستربچ مشکی استفاده میشود و در زمان استفاده از مستربچ، پلیاتیلن مورد استفاده بایستی بیرنگ و با مواد پایه سازگار باشد و دوده استفادهشده در این مستربچ،بهمنظور محافظت در برابر پرتو فرابنفش، بایستی از دوده ویژه پلاستیک بوده و اندازه ذرات اولیه بین 10-25 nm باشد. در مورد مستربچ زرد و آبی نیز باید سازگاریهای ذکرشده وجود داشته باشد. همچنین، بهمنظور مقاومت در برابر اشعه UV، باید از مستربچ آنتی یووی و برای پایدارسازی در برابر عوامل اکسایش، باید از آنتی اکسیدان (ضد اکسنده) استفاده کرد.

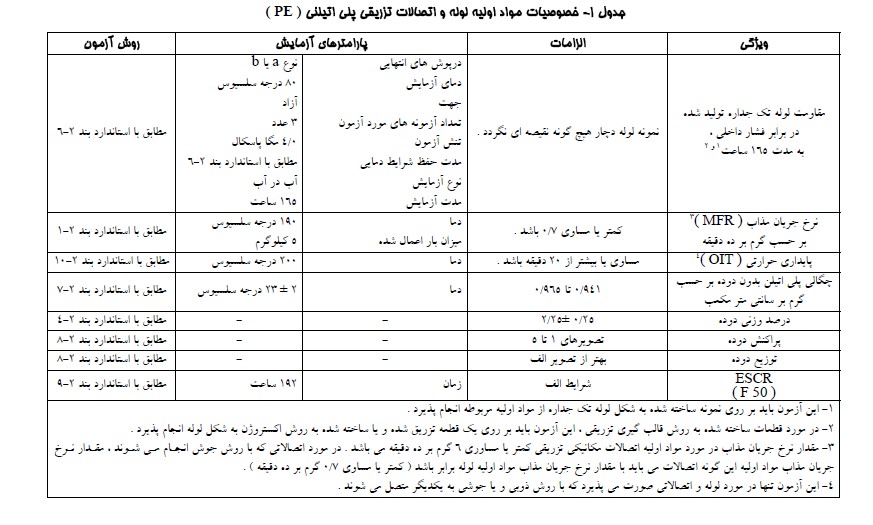

1-1 لولههای پلیاتیلن تک جداره

لولههای پلیاتیلن تک جداره آبرسانی، مطابق استاندارد ISIRI 14427 و لولههای پلیاتیلن گازرسانی، مطابق استاندارد IGS-M-PL-014-(1)3 مورد کنترل کیفیت قرار می گیرند که لولههای گازرسانی، فقط مجاز به استفاده از PE100 خودرنگ بوده و مستربچ زرد با پایه پلیاتیلن سنگین استفاده میشود.

در لولههای پلیاتیلن تک جداره آبرسانی، بنا به توافق بین خریدار و تولیدکننده، هم از مواد PE80 و هم از مواد PE100 استفاده می شود که در صورت استفاده از مواد بیرنگ، از مستربچ با پایه پلیاتیلن سنگین استفاده میشود. بسته به نوع قرار داد، در صورت تمایل از مستربچ آبی برای نشانهگذاری استفاده میشود.

2-1 لولههای پلیاتیلنی کاروگیت

در تولید لولههای پلی اتیلن دو جداره فاضلابی کاروگیت، که مطابق استاندارد ISIRI9116(1,2,3) مورد کنترل کیفیت قرار میگیرند، از مواد پلیاتیلن PE80 استفاده میشود که یک لایه آن مشکی و حالت حلقوی دارد و لایه داخلی آن زرد یا نارنجی رنگ و دارای سطح صاف است.

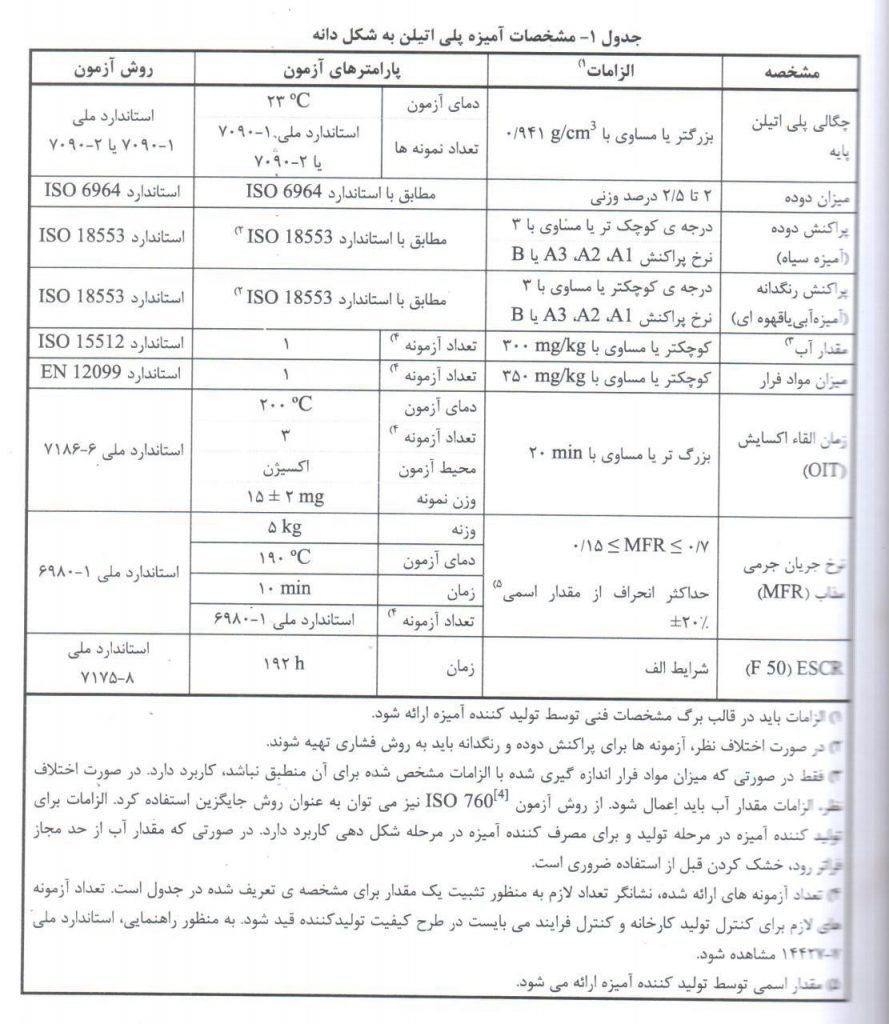

مشخصات مواد پلیاتیلن مورد استفاده در لولههای تک جداره

با توجه به اینکه در هنگام تولید لولههای گازرسانی از مواد PE100 خودرنگ (مشکی) استفاده میشود، کلیه آزمونها مطابق جدول زیر است؛ با این تفاوت که OIT در دمای 210 درجه سانتیگراد گرفته شده و در حالت سختگیرانه، باید حداقل 30 دقیقه طول بکشد. MFI نیز در مواد گاز PE100 حدود 0.2 تا 0.3 است که MFI مواد PE100 همیشه همین عدد است.

در صورت استفاده از مواد بیرنگ در تولید لولههای آبرسانی، چون ما از مستربچ استفاده میکنیم، باید از مستربچ 2 تا 2/5 درصد دوده استفاده شود و پخش و پراکنش قبل از تولید گرفته شود.

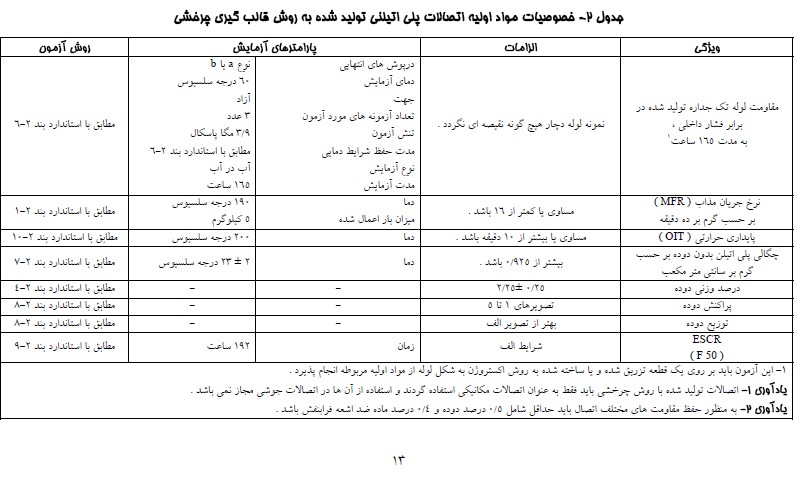

مشخصات مواد اولیه مورد استفاده در لولههای کاروگیت

مشخصات مواد اولیه مورد استفاده در لولههای کاروگیت

اتصالات کاروگیت

اتصالات کاروگیت

1-3 مواد اولیه لوله آبیاری قطرهای

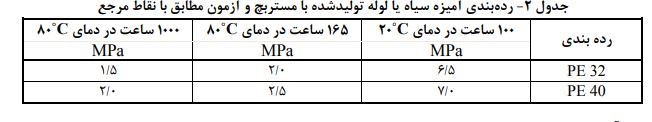

برای تولید لولههای آبیاری قطرهای، مطابق استاندارد INSO7607 از مواد PE40 و PE32 استفاده میشود که بهصورت کامپاند متشکل از LLD ،LD ،HDPE و مستربچ است و بهصورت مشکی توسط شرکتهای داخلی تولید میشود. البته قابل ذکر است، در برخی کارخانهها تولید را با استفاده از LLD ،LD ،HD، آنتیاکسیدان و مستربچ انجام میدهند.

مشخصات کامپاند مشکی مخصوص لولههای آبیاری

مشخصات کامپاند مشکی مخصوص لولههای آبیاری

2- لولههای GRP

2- لولههای GRP

مواد اوليه اصلی برای توليد لوله و اتصالات GRP رزینی بهشرح ذيل است:

- رزین

- الياف تقویتکننده

- مواد اوليه كمكی

نمونهای از لوله GRP تولیدشده جهت کاربرد فاضلابی

نمونهای از لوله GRP تولیدشده جهت کاربرد فاضلابی

-

رزین

لولهها را مطابق استانداردهای ISIRI 10729 ،ISIRI 10730 ،ISIRI 11432 ،ISIRI 11433 ،AWWA M45 ،AWWA C950، میتوان با استفاده از انواع رزينهای زير توليد کرد.

- پلیاستر ايزوفتالیک

- وینيل استر

- پلیاستر بیاسفنول

- رزينهای مخصوص (براي درجه حرارت بالا، ضد اشتعال، ضد سايش و…)

اصلیترین خواص رزینهای ذکر شده بهشرح زیر است:

- پخت در دمای اتاق

- سمی بودن در هنگام حمل و پخت

- مقاومت شيميایی بالا

- چسبندگی خوب به الياف شيشه

رزين پلیاستر ايزوفتاليک، مقاوم در برابرخوردگی حاصل از آب و سيالات با اسيديته كم است و تا حداكثر دمای حدود 60 درجه سانتيگراد کاربرد دارد.

رزين پلیاستر بیاسفنول در دماهای بالا، مقاومت شيميایی مناسب و پایداری در مقابل اسيدها و بازهای قوی را از خود نشان میدهد.

رزين ونيل استر دارای مقاومت مناسب شيميایی نسبت به اسيدها و بازهای قوی است. اين رزين برای كاربردهایی كه در آنها مقاومت شيميایی و استحكام مکانیکی، با هم مورد نیاز است، پیشنهاد میگردد.

لولههایی كه مقاومت حرارتی بسیار بالا، خواص ويژه مانند ضد اشتعال بودن، هدايتپذيری و نیز مقاومت در مقابل سايش دارند، مورد توجهاند. رزينهای ونيلاستر با فرمولبندی مخصوص این ویژگیها استفاده خواهد شد.

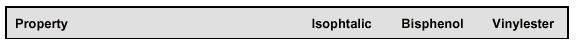

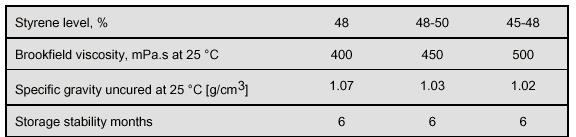

برخی از خواص رزينهای مايع بهشرح زير است:

رزين پختشده خواص بالا را در دمای اتاق از خود نشان میدهد. خواص رزين در هر مخزن، با توجه به روش بازرسی و كنترل كيفيت بررسی میگردد.

-

الياف تقویتکننده

انواع الياف شيشه در توليد فايبر گلاس

- الياف شيشه نوع C مقاوم به مواد شيميایی درجه 3 هيدروليكی، مطابق استاندارد DIN 12111، از اکسیدهای سیلیسیم، سدیم، پتاسیم، کلسیم و بور بهره برده است.

- الياف شيشه نوع E با خواص مكانيكی و الكتريكی مناسب، با توجه به استاندارد ISO2078، با ماهیتی از اکسیدهای سیلیسیم، آلومینیوم و کلسیم یا اکسیدهای سیلیسیم، آلومینیوم و بور است.

- الياف شيشه نوع ECR دارای ماهیتی متشکل از اکسیدهای سیلیسیم، آلومینیوم و کلسیم (بدون اکسید بور) است.

انواع مسلحکنندههای مربوط به الياف شيشهای

- پوشش سطحی C شامل الياف شيشهای است كه بهصورت نامنظم پاشيده شده و توسط رزين پلیاستر، در قالب يك ورقه بههم چسبيده که بهعنوان مسلحكننده، برای اولين لايه از لايههای لوله فایبر گلاس مورد استفاده قرار میگيرد.

- الياف شيشهای نوع E، رشتههای خردشده بهصورت غير بافته است.

- الياف شيشه E رویينگ پيوسته برای آغشته شدن سريع و مناسب برای فرآیند تولید، حمل و نقل و چسبندگی مناسب با پلیاستر و نيل استر ساختهشده و براي فرآيندهای توليد لوله بهروش پيچشی مورد استفاده قرار میگيرد.

- الياف شيشه E رویينگ بافتهشده که رویينگ پيوسته دارد، در يك تار و پود بافتهشده و سازگار با رزينهای پلیاستر بوده و در روشهای قالبی دستی ساخته شده است.

مهمترين خواص مكانيكی الياف شيشه جهت استفاده برای مسلحكننده

سطح الياف شيشه بهوسیله مواد مخصوص پوشانده میشود تا از آسيب رسيدن به الياف جلوگیری و با رزین سازگارتر شود. این مواد از جنس آلی سيليكونی هستند.

-

مواد اوليه كمكی

این مواد همگی مواد افزودنی فنی هستند كه برای فرآيند توليد رزينها بهكار میروند، از جمله بهبوددهندهها، سرعتدهندهها، كاتاليستها، بازدارندهها، افزودنیهای مربوط به دانسيته و ويسكوزيته، متراكمكنندهها، پركنندهها و مواد رنگی.

-

پرکنندههای دانه ریز

میبایستی مطابق استاندارد ASTM C33 از ماسه سیلیسی باشد. همچنین حداکثر اندازه ذرات پرکننده نباید بیش از 20 درصد ضخامت کل دیواره لوله را تشکیل دهد.

نمونهای از اتصالات کامپوزیتی GRP

نمونهای از اتصالات کامپوزیتی GRP

3- لوله پلیوینیل کلراید (U-PVC)

در تولید انواع این لولهها از استانداردهای مختلف زیر استفاده می شود:

- ISIRI 9117: لولههای پی وی سی (U-PVC) مورد مصرف در آبرسانی – ویژگیها

- ISIRI 9118: لولههای پی وی سی (U-PVC) مورد مصرف در تخلیه فاضلاب زیرزمینی بدون فشار – ویژگیها

- ISIRI 9119: لولههای پی وی سی (U-PVC) مورد مصرف در تخلیه فاضلاب ساختمان – ویژگی ها

- استاندارد ملی شماره 7668: لوله، اتصالات پلیوینیل کلرید سخت چگالی – ویژگیها

- استاندارد ملی شماره 7669: لولههای زهكشی از جنس پلیوینیل كلرید سخت ـ ویژگیها و روشهای آزمون

- استاندارد ملی شماره 7669: لولههای زهكشی از جنس پلیوینیل كلرید سخت ـ ویژگیها و روشهای آزمون

- BSI 3505: لولههای پی وی سی برای استفاده در تأسیسات آب سرد

- BSI 3506: لوله های پی وی سی برای استفاده در تأسیسات صنعتی

- BSI 5481: مشخصات لولهها و متعلقات پی وی سی برای لولههای فاضلابی ثقلی

- ASTM D-2241: مشخصات لولهها و متعلقات پی وی سی

- ASTM D-2467: مشخصات کوپلینگ و متعلقات لولههای پی وی سی

- ASTM D-1784: مشخصات مصالح لولههای پی وی سی

- استانداردشماره 13361-1: پلاستیکها – سیستم لولهگذاری برای كاربردهای آبرسانی فاضلاب و زهكشی تحت فشار مدفون درخاک و بالای سطح زمین – پلیوینیل کلرید سخت (U-PVC)

- استاندارد شماره 13361-2: پلاستیکها – سیستم لولهگذاری برای کاربردهای آبرسانی و فاضلاب و زهکشی تحت فشار مدفون در خاک و بالای سطح زمین – پلیوینیل کلرید سخت (U-PVC) – قسمت 2: لولهها

- استاندارد شماره 13361-3: پلاستیکها – سیستم لولهگذاری برای كاربردهای آبرسانی و فاضلاب و زهكشی تحت فشار مدفون در خاک و بالای سطح زمین – پلیوینیل کلرید سخت (U-PVC) – قسمت 3: اتصالات

- استاندارد شماره 13361-4: پلاستیکها – سیستم لولهگذاری برای كاربردهای آبرسانی و فاضلاب و زهكشی تحت فشار مدفون در خاک و بالای سطح زمین – پلیوینیل کلرید سخت (U-PVC) – قسمت 4: شیرآلات

1. U-PVC Powder: پودر U-PVC مهمترین کاربرد را دارد، ولی در برخی موارد گرانول پی وی سی نیز استفاده می شود (U مخفف Unplasticized و نشانگر گرید سخت PVC است.). در ایرانT پتروشیمی بندر امام خمینی، آبادان، اروند و غدیر، عمدهترین تولید کنندگان پودر U-PVC هستند.

2. FILLER: مهمترین پرکننده مورد استفاده در تولید محصول، کربنات کلسیم CaCo3 است که مقدار کم آن موجب استحکام لوله میشود، اما مقدار زیاد آن، هرچند قیمت تمامشده محصول را پایین میآورد، ولی موجب افت کیفیت شدید محصول می شود. جهت تولید محصول، Filler coated با مش بالا بهترین گزینه است.

3. LUBRICANT: روانکنندهها دسته بزرگی از مواد شیمیایی هستند که مقاومت و اصطکاک بین قسمتهای مختلف را کاهش داده و به دو دسته عمده روانکنندههای داخلی و خارجی تقسیم میشوند. مهمترین روانکنندههای داخلی در تولید لوله U-PVC، الکلهای چرب، اسیدهای استر چرب و استئارات کلسیم و مهمترین روانکنندههای خارجی در تولید این نوع لوله، پلیاتیلن وکس و پارافین وکس (Pwax) هستند.

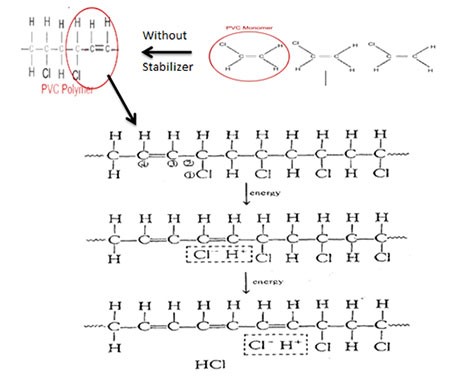

4. STABILIZER: پایدارکنندههای حرارتی مهمترین نقش را در صنعت تولید لوله دارند. دمای تخریب و فرآیند PVC بسیار به یکدیگر نزدیک است. مونومر PVC دارای یون کلر Cl است. در صورت افزایش بیش از حد دما در زمان پلیمریزاسیون، یون کلر بهصورت فعال خارج شده و موجب ایجاد پیوندهای دوگانه در پلیمر میشود. اگر تعداد این پیوندها از 7 الی 10 عدد بگذرد، رنگ لوله تولیدی، قهوهای و در صورت افزایش از 10 عدد، رنگ لوله سیاه خواهد شد. Stabilizerها که اکثراً در ایران بر پایه سرب هستند، از تشکیل یون فعال کلر جلوگیری میکنند. البته مقدار بیش از حد آن کیفیت پخت را کاهش خواهد داد.

تشریح واکنش پایدارکنندههای حرارتی

تشریح واکنش پایدارکنندههای حرارتی

5. PROCESSING AID: کمکفرآیندها متشکل از کوپلیمر متیل متاکریلات و آلکیل آکریلات هستند که موجب کاهش ضایعات، یکنواختی ابعاد، براقیت سطوح، یکنواختی و استحکام مذاب و… میشوند.

6. IMPACT MODIFIER: اصلاحکنندههای ضربه برای کمک به استحکام محصول در برابر ضربه استفاده میشود و انواع متفاوتی دارد. پرکاربردترین آنها پلیاتیلن کلرینهشده CPE است که حاوی 30-40 درصد کلر است و مزایای گستردهای مانند مقاومت شیمیایی بالا، خواص ضربه بالا در دماهای پایین، سازگاری مناسب با محدوده وسیعی از افزودنیهای دیگر، مقاومت بالا در برابر عوامل جوی و… دارد.

7. PIGMENT: رنگدانههای معدنی و آلی که جهت دادن رنگ مناسب به لوله استفاده میشود. برای نمونه، ماده معدنی تیتانیوم دی اکسید توانایی سفید کردن رنگ لوله را دارد و علاوه بر آن، خاصیت میکروبزدایی نیز دارد. از لولههای UPVC درآبرسانی، تخلیه فاضلاب زیرزمینی بدون فشار و تخلیه فاضلاب ساختمانی استفاده میشود.

چیدمان مواد PVC

چیدمان مواد PVC

لوله PVC فاضلابی

لوله PVC فاضلابی

اتصالات PVC

اتصالات PVC

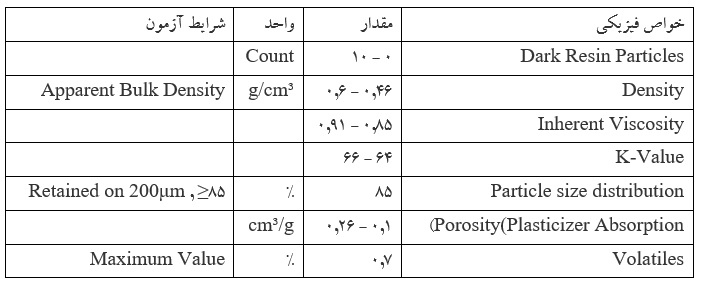

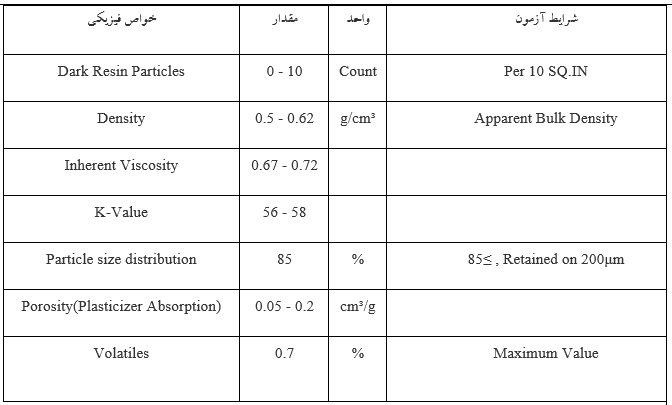

دیتاشیت مواد PVC گرید S-65 دیتاشیت مواد PVC گرید-57 S

دیتاشیت مواد PVC گرید-57 S

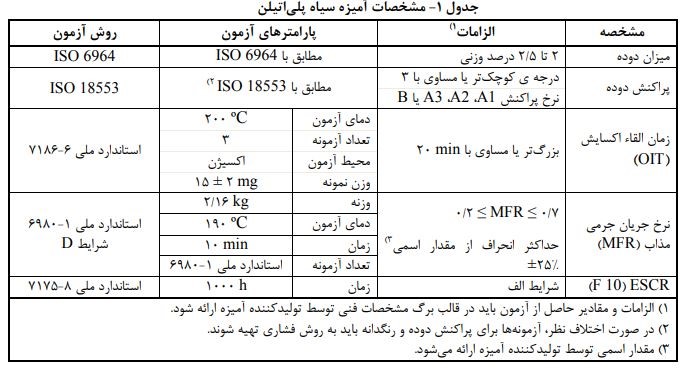

4- لولههای پلیپروپیلن

PP یک ترموپلاست است که از پلیمریزاسیون پروپیلن بهدست می آید و قابل بازیافت است. در تولید انواع این لولهها از استانداردهای مختلف زیر استفاده میشود:

- استاندارد شماره 1 – 6314: پلاستيکها – سيستم لولهكشی آب سرد، گرم و داغ پلیپروپيلن – قسمت اول – اصول كلی

- استاندارد شماره 2 – 6314: پلاستيکها – سيستم لولهكشی آب سرد، گرم و داغ پلیپروپلين – قسمت دوم – لولهها – ويژگیها

- استاندارد شماره 3 – 6314: پلاستيکها – لولهكشيی آب سرد، گرم و داغ پلیپروپيلن – قسمت سوم – اتصالات – ويژگیها

- استاندارد شماره 5 – 6314: پلاستيکها – سيستم لولهكشی آب سرد، گرم و داغ پلیپروپيلن – قسمت پنجم – همخوانی مجموعه لوله و اتصال با شرايط كاربردی

- استاندارد شماره 7 – 6314: پلاستيکها – سيستم لولهكشی آب سرد، گرم و داغ پلیپروپيلن – قسمت هفتم – راهنما برای ارزيابی انطباق

- استاندارد شماره 6842: پلیپروپيلن – آیين كار نگهداری و نصب لوله و اتصالات

- استاندارد شماره 1 – 6843: مواد پلیپروپيلن – قالبگيری و روزنرانی بخش اول – كدگذاری و ويژگیها

- استاندارد شماره 2 – 6843: مواد پلیپروپيلن – قالبگيری و روزنرانی بخش دوم – تهيه آزمون و تعيين ويژگیها

ویژگیها

مقاومت در برابر کشش، چگالی کم، بیرنگی، سختی، مقاومت در برابر اسید، باز و حلالها، از جمله ویژگیهای پلیپروپیلن محسوب میشود. هزینه کم تولید آن در مقایسه با دیگر ترموپلاستیکها، جایگاه ویژهای برای پلیپروپیلن در صنعت ایجاد کرده است.

PP-RC از لحاظ مقاومت در مقابل حرارت و فشار مواد شیمیایی به سه دسته تقسیم میشود.

- PP-H (پلیپروپیلن هوموپلیمر)

- PP-B (پلیپروپیلن بلاک کوپلیمر)

- PP-R (پلیپروپیلن رندوم کوپلیمر)

ماده خام PP-R از لحاظ ویژگیهای فیزیکی و شیمیایی از 2 ماده دیگر کارایی و کیفیت خیلی بیشتر و بهتری دارد. مهمترین ویژگی این نوع PP، مقاومت بالای آن در برابر تأثیرات گرما و مواد شیمیایی است. بهعلت زنجیره رندومیک آن، ساختار مونومر ماده PP-R لولههای ساختهشده از این مواد، مانع از وجود هر نوع ماده بیولوژیکی در خود میشوند.

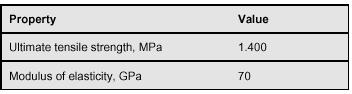

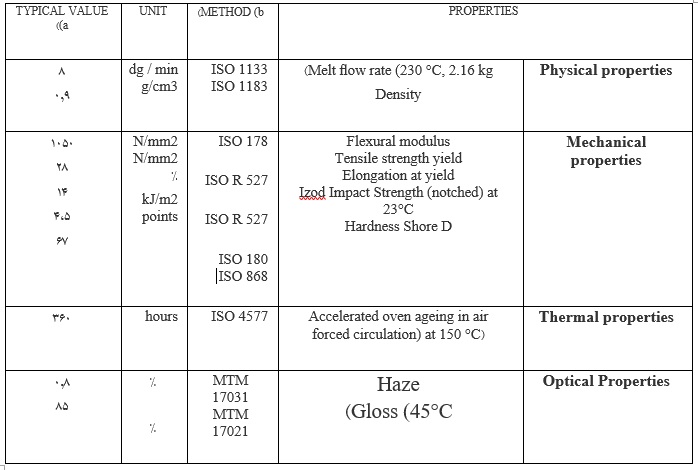

دیتاشیت مواد اولیه نوع PP-R گرید EP1 X 35 AF

گردآورنده: فاطمه نوشی