کابلها برای انتقال انرژی الکتریکی در مسافتهای طولانی طراحی شدهاند. مواد مختلفی مانند PVC ،PE و EVA و غیره بهعنوان مواد عایق و پوشش در ساخت کابلها استفاده میشوند. بااینحال، مواد پلیمری مورد استفاده در ساخت کابل ممکن است یک تهدید بزرگ باشند، زیرا کابلهای برق در صورت آتشسوزی بهعنوان مسیری عمل میکنند که آتش میتواند در امتداد آن حرکت کرده و گسترش یابد.

رفتار کابلها در برابر آتش به عوامل مختلفی از جمله ساختار و مواد تشکیلدهنده آنها بستگی دارد. در سالهای اخیر، با بررسی رفتار کابلها در شرایط آتشسوزی و انتشار آن، همچنین از نظر خطر دود متصاعدشده در حین احتراق، توجه فزایندهای نسبت به خطرات آتشسوزی در کابلهای برق شده است. جدا از دود و گازهای سمی، انتشار گرما پارامتر مهمی است که رشد و گسترش آتش، تحت تأثیر آن قرار میگیرد [1].

کابلهای بازدارنده شعله و بدون هالوژن

کامپاندهای بازدارنده شعله بدون هالوژن (HFFR) و کامپاندهای با دود کم و بدون هالوژن (LSZH)، بهدلیل داشتن این ویژگیها، بهطور گسترده در تولید سیم و کابل استفاده میشوند. HFFR مخفف عبارت Halogen free flame retardant و LSZH مخفف عبارت Low smoke zero halogen است. در تولید این کامپاندها از فیلرهای معدنی برای ایجاد خواص بازدارندگی شعله و افزایش استحکام استفاده میشود.

فیلرهای معدنی بازدارنده شعله عمدتاً شامل هیدروکسیدهای فلزی هستند. آلومینیوم تریهیدروکسید (ATH) و منیزیم دیهیدروکسید (MDH) دو نمونه رایج بازدارندههای شعله هستند که دارای مزایایی از جمله غیرسمی بودن، پایداری خوب و عدم انتشار گازهای سمی در دماهای بالا هستند. این مواد، ارزان و بهطور گسترده در دسترس هستند و اثر بازدارندگی شعله خوبی دارند؛ همچنین میتوانند میزان دود ساطعشده هنگام احتراق پلاستیک را کاهش دهند [2].

مکانیسم عملکرد بازدارندههای شعله

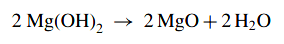

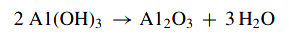

هیدروکسیدهای فلزی در حین احتراق تجزیه شده و آب آزاد میکنند که باعث کاهش دمای ماتریس پلیمری و کاهش غلظت اکسیژن در هوای محیط میشود. اکسیدهای فلزی تولیدشده در حین احتراق، به سطح ماتریس میچسبند و یک لایه محافظ برای جلوگیری از انتقال گرما و گاز تشکیل میدهند. واکنش تجزیه گرماگیر ATH، در محدوده دمای 180 تا 200 درجه سانتیگراد و به صورت زیر است:

آلومینیوم هیدروکسید پس از تجزیه حرارتی به 66% آلومینا (Al2O3) و 34% آب تجزیه میشود. آنتالپی آب آزادشده 1.17 کیلوژول بر گرم است.

ATH میتواند در ماتریس پلیمرهایی مانند PE ،PP، پلیوینیل کلرید و کوپلیمر آکریلونیتریل/بوتادین/استایرن (ABS) به میزان 40 درصد وزنی اضافه شده و خواص ضد اشتعال خوب و کاهش در میزان انتشار دود ایجاد کند. پلیالفین بازدارنده شعله با 60 درصد وزنی ATH، بهطور گسترده در برق کشی ساختمانها استفاده شده است.

مکانیسم تجزیه MDH مشابه ATH است، با این تفاوت که تجزیه در دماهای بالاتر (حدود 330 درجه سانتیگراد) اتفاق میافتد. واکنش تجزیه گرماگیر MDH بهصورت زیر است که پس از آن به 69% اکسید منیزیم و 31% آب با آنتالپی 1.34 کیلوژول بر گرم تجزیه میشود.

بهدلیل دمای تجزیه بالاتر، MDH بیشتر در پلیمرهایی با دمای فرآیند بالاتر، مانند پلیپروپیلن و EVA استفاده میشود. MDH بهطور کلی گرانتر از ATH است، اما با درصد وزنی یکسان، در ارائه خواص بازدارندگی شعله موثرتر عمل میکند [3].

مشکلات ناشی از فیلرهای بازدارنده شعله

مشکل اصلی بازدارندههای ATH و MDH این است که درصد زیادی از آنها در فرمولاسیون نیاز است که منجر به سیالیت ضعیف مواد (عدم توزیع یکنواخت) در هنگام اختلاط، افزایش ویسکوزیته، کاهش سرعت خط تولید و نیاز به گرمای بیشتر، مشکلات در قالبگیری و کاهش خواص مکانیکی بهویژه ازدیاد طول در هنگام شکست (elongation at break) میشود. در نهایت تمامی این موارد بر خواص مکانیکی و عملکرد نهایی محصول تأثیر میگذارند [4].

اختلاط در سیستمهای پلیمری با مقدار فیلر زیاد از اهمیت بالایی برخوردار است و خواص نهایی مخلوط را تعیین میکند. فرآیند کامپاندینگ با ادغام فیلر در سیستم پلیمری و بهدنبال آن پراکندگی و توزیع در ماتریس تعریف میشود. در طول فرآیند اختلاط، دو نوع نیرو بر روی فیلر اعمال میشود؛ نیروهای چسبنده (مانند واندروالس و الکترواستاتیک) که به تجمع ذرات و تشکیل کلوخهها کمک میکند و نیروهای ویسکوز هیدرودینامیکی برای پراکنده کردن ذرات و جلوگیری از تشکیل کلوخهها.

نیروهای برشی باید به اندازه کافی بالا باشند تا مقدار معینی از انرژی پراکندگی را بدون شروع اثرات تخریب یا واکنشهای ناشی از برش یا دما ایجاد کنند. ثابت شده است که با افزایش درصد فیلر، سهم برهمکنش ذرات در مقابل نیروهای هیدرودینامیکی در حال افزایش است. هدف استفاده از فیلر در بیشتر موارد، اصلاح خواص کامپاند توسط برهمکنش ذره-ماتریس است و نه برهمکنش ذره-ذره. این برهمکنشها به هندسه ذرات، مواد ماتریس و شیمی سطح فیلر بستگی دارد. افزودنیهایی مانند سازگارکنندههای مالئیکه، بهمنظور اختلاط بهتر و پذیرش پرکنندهها بهکار میروند.

در تولید کامپاندهای LSZH و HFFR، عوامل سازگارکننده در سطح مشترک نفوذ کرده و برهمکنش پلیمر-ذره را افزایش میدهند. این افزایش برهمکنش اغلب منجر به افزایش کیفیت پراکندگی میشود. نحوه اتصال و چگونگی برهمکنش سازگارکننده مالئیکه با MDH و LLDPE در شکل 1 آورده شده است [5].

شکل 1. عملکرد سازگارکننده

مواد و افزودنیهای مورد استفاده در تولید روکش کابل

بهدلیل تنوع گسترده انواع کابلها و خواص مورد نظر در کابل، طراحی فرمولاسیون کامپاندها متفاوت است. بهعنوان مثال، عملکرد مکانیکی یک کابل ناشی از انواع و نسبت پلیمرهای مورد استفاده و همچنین نوع، مقدار و عملکرد مواد افزودنی در کامپاند آن است. همچنین پارامترهایی مانند فرآیند اکستروژن، سرعت خط تولید، کیفیت سطح و پایداری مانند مقاومت در برابر اشعه ماورای بنفش، باید در حین تولید در نظر گرفته شوند. بنابراین کامپاندهای کابل نیازمند حدود 20 افزودنی مختلف هستند که به مخلوط پلیمری اضافه میشوند. این مواد افزودنی شامل ذرات پرکننده، بازدارندههای شعله، کمک فرآیند، روانکنندههای داخلی و خارجی، عوامل لیزکننده، آنتیاستاتیک، آنتیاکسیدانها، پایدارکنندههای نور UV، جاذب اسیدها (acid scavengers) و رنگدانهها هستند.

در جدول 2 چند نمونه از مواد افزودنی همراه با نقش آنها در فرآیند آورده شده است.

جدول 1- انواع افزودنیها و خواص آنها

| ماده | خواص و نقش |

| EVA | ایجاد انعطافپذیری |

| LLDPE | ایجاد پایداری حرارتی |

| LLDPE-g-MA | ایجاد سازگاری بین پلیمر و فیلر |

| MDH یا ATH | بازدارنده شعله |

| استئارات | افزودنی فرآیند |

| آنتی اکسیدان اولیه (فنولی) | پایدارکننده حرارتی |

| آنتی اکسیدان ثانویه (فسفاتدار) | پایدارکننده فرآیند |

| HALS | پایدار کننده نور UV |

تفاوت کامپاندهای LSZH و HFFR

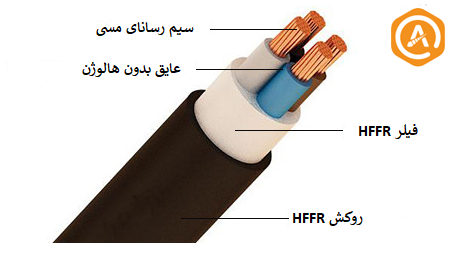

سیم و کابلهای حاصل از کامپاند HFFR، جهت به حداقل رساندن انتشار دود، گازهای سمی و خورنده در هنگام آتشسوزی طراحی شدهاند. این کابلها معمولاً در مناطقی با تهویه ضعیف مانند هواپیما، واگنهای ریلی، مخازن، تأسیسات زیردریایی و کشتیها استفاده میشود. همچنین در تأسیساتی مانند نیروگاهها، کارخانههای صنعتی، شیمیایی و دارویی، برای به حداقل رساندن خطرات و خسارات متعاقب آن، استفاده از کابل فرآیندشده HFFR توصیه میشود.

شکل 2. یک نمونه کابل با روکش HFFR

سیم و کابلهای حاصل از فرآیند شدن LSZH، برای کاربرد در ولتاژ اسمی بالاتر (450 الی 750 ولت یا کمتر) در مقایسه با HFFR استفاده میشوند و گرانتر هستند. این کابلها هنگام قرارگیری در معرض منابع گرمای زیاد، دود محدود و بدون هالوژن منتشر میکنند و باعث کاهش میزان و چگالی دود میشوند که خروج از محیط را برای ساکنین آسان میکند و ایمنی عملیات اطفای حریق را نیز افزایش میدهد. کاربرد آنها در مکانهایی است که الزامات ایمنی بالا و حفاظت از محیط زیست مکان اهمیت زیادی دارد. این مکانها شامل مترو، فرودگاه، بیمارستانها، کتابخانههای بزرگ، سالنهای ورزشی، مدارس، مراکز خرید و سایر مکانهای شلوغ است [6].

شکل 3. کابل با روکش LSZH

خواص فیزیکی و مکانیکی کابلها

الزامات مکانیکی و فیزیکی رایج کامپاندها و کابلهای حاصل از آنها در جدول 2 ارائه شده است. این الزامات به 3 دسته اصلی عملکرد مکانیکی، پایداری محصول و مقاومت در برابر آتش تقسیم میشوند. این ویژگیها اغلب با هم مرتبط هستند [5].

جدول 2- انواع تستهای فیزیکی و مکانیکی

| خواص کابل | نوع تست | استاندارد تست |

| خواص مکانیکی | تست کشش (Tensile) | IEC 60811-501 |

| تست پیچش (Torsion) | IEC 60794-1 | |

| سختی (Hardness) | ISO 868 | |

| مقاومت ترمومکانیکی | شوک حرارتی (Heat shock) | IEC 60811-509 |

| پیرشدگی حرارتی (Heat ageing) | IEC 60811-401 | |

| مقاومت در برابر آتش | UL 94 | UL-94 |

| LOI | ISO 4589-2 | |

| کالری سنج مخروطی | ISO 5660-1 | |

| اسیدیته گازهای آزادشده | ISO 1133 | |

| فرآیندپذیری | MFR | ISO 1133 |

گردآورندگان: آریا مرادی – مینا صالحی

منابع

- Rao, B.N. and R. Arunjothi. Assessing smoke and heat release during combustion of electric cables using cone calorimeter. in Proceedings of the 9th International Conference on Insulated cables—JICABLE, Versailles, France. 2015.

- Beyer, G., Flame Retardancy of Cables. The Global Cable Industry: Materials, Markets, Products, 2021: p. 161-180.

- Wei, M., et al., Halogen-free flame retardants for wire and cable applications. Rubber chemistry and technology, 2010. 83(3): p. 282-302.

- Gupta, V. and D. Jain, Optimization of Halogen Free Flame Retardant Wire and Cable Compounds. Pluss Polymer, India, 2016.

- Heinz, M., Halogen-free flame-retardant cable compounds based on highly filled EVA/LLDPE blend systems: Influence of the coupling mechanisms. 2022.

- Arunjothi, R. and K. Meena, Fire-Resistant Cables-Heat Release Measurements. Power Research-A Journal of CPRI, 2022: p. 1-7.