در قسمت اول این مقاله انواع ترموپلاستیک الاستومرها و خواص اصلی آنها مورد بررسی قرار گرفت. اما فرآیند تولید و کاربرد این مواد آنچنان متنوع و گسترده است که بررسی این موارد نیز ضروری است. در این مقاله میتوان رویکرد مناسبی جهت انتخاب بهترین نوع ترموپلاستیک الاستومر متناسب با کاربرد مورد نظر یافت.

فرآیندپذیری ترموپلاستیک الاستومرها

فرآیند تولید ترموپلاستیک الاستومرها بسیار شبیه مواد ترموپلاستیک سخت است. درک راهکارهای فرآیندی و رفتار رئولوژیکی این پلیمر در دستیابی به قیمت و کیفیت بهینه اهمیت دارد.

1. بررسی فرآیند پذیری و رئولوژی

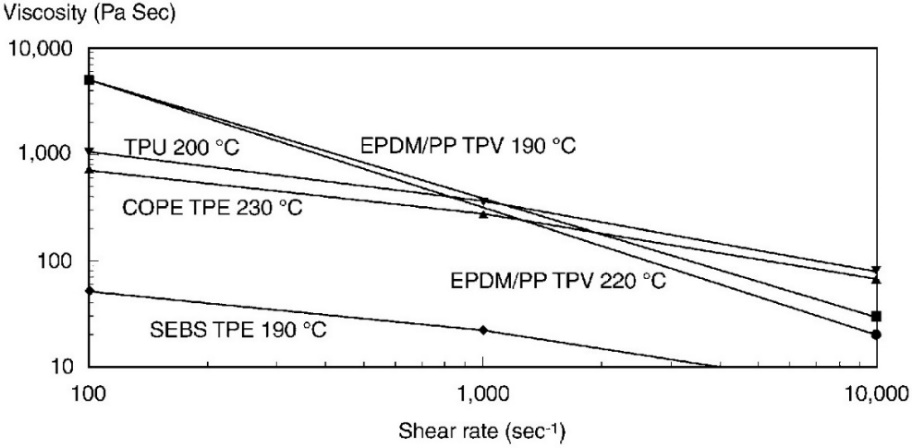

رفتار رئولوژیکی چندین ترموپلاستیک الاستومر در شکل ۱ مقایسه شده است. این پلیمرها جریانپذیری متفاوتی دارند. TPU سیال ویسکوز غیر نیوتنی است که از مدل سیال پاورلا پیروی میکند، اما درسرعت برش کم، تمایل به رفتار سیال ویسکوز نیوتنی دارد. EPDM/PP TPV با شدت بیشتری و حتی در سرعت برش کم، سیال ویسکوز غیر نیوتنی است که از مدل سیال پاورلا پیروی میکند. این حساسیت برشی بالا، امکان فرآیندپذیری TPV را گستردهتر کرده است. در سیال ویسکوز نیوتنی، تنش با سرعت تغییر شکل بهصورت خطی متناسب است.

شکل ۱. ویسکوزیته چندین ترموپلاستیک الاستومر

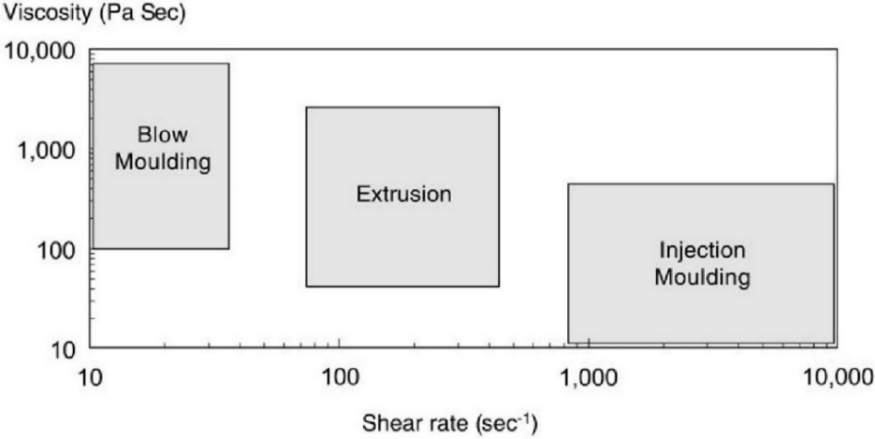

ویسکوزیته مناسب در مقابل محدوده سرعت برش مؤثر، برای سه فرآیند اصلی پلیمر، قالبگیری تزریقی، اکستروژن و قالبگیری دمشی در شکل ۲ نشان داده شده است.

شکل ۲. دامنه ویسکوزیته و میزان برش مورد نظر برای فرآیندهای پلیمری

شکل ۲. دامنه ویسکوزیته و میزان برش مورد نظر برای فرآیندهای پلیمری

با توجه به این شکل، نتیجه میگیریم میتوان از قالبگیری دمشی برای نمونههای دارای گرانروی بیشتر در محدوده سرعت برشی پایین، فرآیند اکستروژن برای پلیمرهایی با گرانروی متوسط و در محدوده سرعت برشی میانه و قالبگیری تزریقی مناسب پلیمرهای دارای گرانروی کمتر و در محدوده سرعت برشی بالا استفاده کرد. همچنین محدوده مناسب سرعت برشی در هر فرآیند، در این شکل نشان داده شده است.

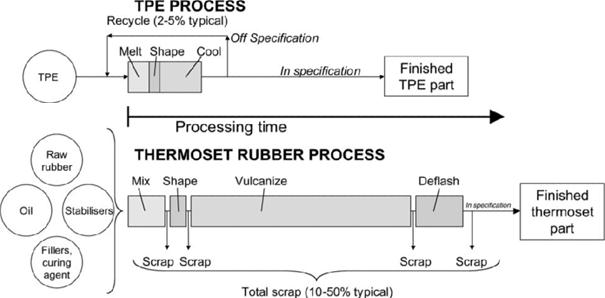

فرآیندهای ترموپلاستیک الاستومر برخلاف فرآیندهای سنتی ولکانیزاسیون لاستیک، مقرونبهصرفه است. شکل ۳ بخشی از فرآیند تولید ترموپلاستیک الاستومر را در مقایسه با فرآیند ساخت قطعات لاستیک گرماسخت نشان میدهد.

2. مقایسه با فرآیند تولید لاستیک گرماسخت

اجزای لاستیک گرماسخت سنتی در فرآیندی شامل شکلدهی و ولکانیزاسیون ساخته میشوند. در ولکانیزاسیون، لاستیک شکل گرفته در دمای بالا برای یک دوره زمانی نگه داشته می شود تا واکنش پیوند عرضی رخ دهد. فرآیندهای اصلی مورد استفاده برای لاستیک گرماسخت اکستروژن و ساخت قالب است.

شکل ۳. فرآیند تولید ترموپلاستیک الاستومر در مقایسه با لاستیک گرماسخت

همانگونه که در تصویر مشاهده میشود، فرآیند شکلدهی لاستیک بهدلیل وجود مراحل بیشتر و طولانیتر، سختتر بوده و فرآینددهی ترموپلاستیک الاستومرها از هر نظر مناسبتر است.

3. فرآیند شکلدهی ترموپلاستیک الاستومر

فرآیندهای تولید مورد استفاده برای ترموپلاستیک سخت شامل اکستروژن، قالبگیری تزریقی و قالبگیری دمشی هستند.

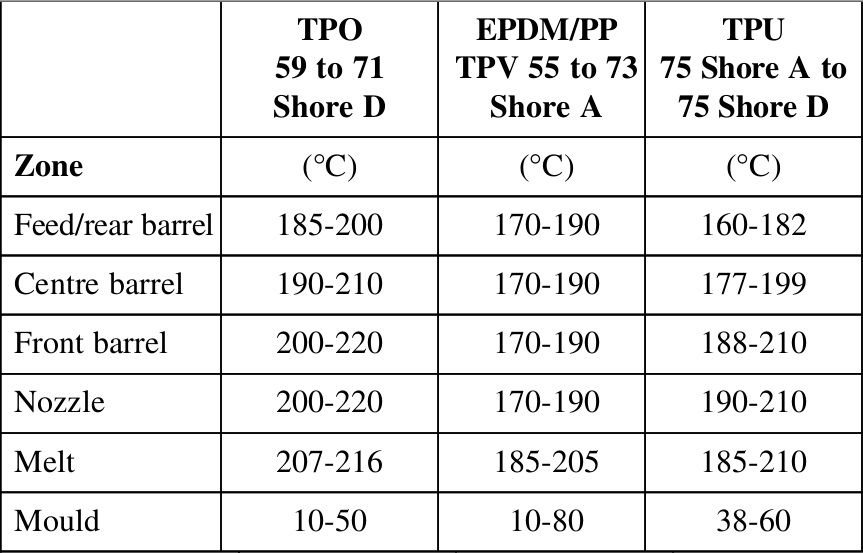

1-3) قالبگیری تزریقی

برای تولید ترموپلاستیک الاستومرها، قالبگیری تزریقی کاربرد گسترده ای دارد. تک مادهای، قالب تزریق، قالبگیری چند لایه، قالبریزی دوتایی (co-moulding) که فقط در موقعیتهای خاصی بهکار میرود و تزریق گاز یا مایع برای ایجاد بخش تو خالی است. قالبگیری تزریقی ترموپلاستیک الاستومر مشابه ترموپلاستیکهای سخت است. رفتار پاورلای جریان ترموپلاستیک الاستومرهای ولکانیزه مستلزم آن است که تزریق بسرعت انجام گردد تا ویسکوزیته کم و فشار تزریق کم حاصل شود. در جدول ۱ دمای فرآیندی قالبگیری تزریقی نمونههای ترموپلاستیک الاستومرهای TPO ،TPV و TPU در نواحی مختلف اکسترودر نشان داده شده است.

جدول ۱. دمای قالبگیری تزریقی چند ترموپلاستیک الاستومر در نواحی مختلف اکسترودر

2-3) اکستروژن

فرآیند اکستروژن تقریباً بهطور گستردهای برای همه ترموپلاستیک الاستومرها اعمال میشود. فرآیندهای متداول در اکستروژن بهطور کامل برای ترموپلاستیک الاستومرها قابل استفاده است. اکستروژن پروفیلی، ورقهای، کو اکستروژن و اکستروژن فومی. پروفیل درجه حرارت فرآیند اکستروژن چند نمونه ترموپلاستیک الاستومر در جدول ۲ نشان داده شده است.

جدول ۲. پروفیل دمایی نمونههایی از ترموپلاستیک الاستومر بهروش قالبگیری اکسترودری

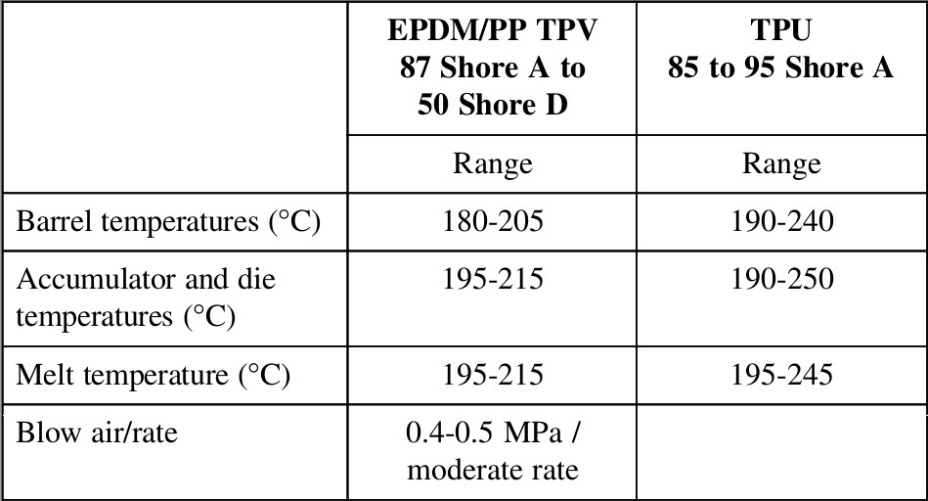

3-3) قالبگیری دمشی

سومین فرآیند مهم ترموپلاستیک، قالبگیری دمشی، برای ساخت بسیاری از ترموپلاستیک الاستومرهای دارای اجزای تو خالی مانند بطریهای پلاستیکی قابل استفاده است. بهعبارتی، در جایی که ضخامت دیواره ظرف در همهجا یکسان است و شکل خارجی اهمیت زیادی دارد، مناسب است و حدود ۱۰ درصد از قطعات پلاستیکی به این روش تولید میشوند. چندین فرآیند قالبگیری دمشی وجود دارد و دو نوع اصلی عبارتند از قالبگیری دمشی اکستروژنی و قالبگیری دمشی تزریقی. شرایط فرآیند معمول برای قالبگیری دمشی اکستروژن چند ترموپلاستیک الاستومر مختلف در جدول ۳ نشان داده شده است.

جدول ۳. شرایط معمول قالبگیری دمشی اکستروژن نمونههای ترموپلاستیک الاستومر TPV و TPU

4. کاربرد ترموپلاستیک الاستومرها

در ساخت ترموپلاستیک الاستومرها، اجزای الاستومری متنوعی استفاده میشوند. کاربردهای معمول برای ترموپلاستیک الاستومرهای مختلف راهنمای خوبی برای آن است که در کاربردهای جدید در حال توسعه در نظر گرفته شوند. برخی از کاربردهای این مواد پلیمری در شکل ۴ نشان داده شده است.

شکل ۴. برخی از کاربردهای ترموپلاستیک الاستومرها

در جدول ۴ انواع کاربردهای ترموپلاستیک الاستومرهای TPO ،TPV و TPU نشان داده شده که توسط نوع TPE تقسیم شده است. معمولاً بیشتر ویژگیهای فوق، فاکتور مهمی در موفقیت تجاری ترموپلاستیک الاستومرها در این کاربریها است.

جدول 4. انواع کاربردهای ترموپلاستیک الاستومرهای TPO ،TPV و TPU

| ترموپلاستیک الاستومر | نوع |

کاربرد |

| TPU | ترموپلاستیک کوپلیمر بلوکهای یورتان | چسبهای حرارتی، فیلمها و پارچههای تنفسپذیر، پارچههای پوششدهیشده، خود ترمیمشونده (auto trim)، روپوش و دستکش پزشکی، آببندی اتصال توپی خودکار، پوشش شلنگ هیدرولیک، شلنگ مارپیچ، ژاکت سیمهای الکتریکی، گسکت، آببندی، چرخهای کوچک، تخته کفش، پوشش کابل، فیلم و ورقه، لوله |

| TPO | ترموپلاستیک اُلفینی | سپر اتومبیل، پنل خود ترمیمشونده، ژاکت سیمهای الکتریکی، چکمه، لوازم نرم، اقلام ورزشی، چرخهای کوچک |

| EPDM/PP TPV | ترموپلاستیک ولکانیزه لاستیک EPDM و پلیپروپیلن | آببندی داخل کاپوت اتومبیل، آببندی آب و هوایی اتومبیل، آببندهای فومی و پزشکی، چرخهای کوچک، عایقبندی و ژاکت سیم |

| AEM TPV | ترموپلاستیک ولکانیزه لاستیک اتیلن-اکریلات | کلاهک زیرین اتومبیل، اتصالات الکتریکی، پوشش شلنگ، مجرای هوا، درایو آببندی شفت قطار |

در این مقاله توضیحات کاملی در خصوص ترموپلاستیک الاستومرها بیان شد، اما در نهایت برای انتخاب کاربردی گونههای مختلف آن نیاز به جمعبندی ویژگیهای عملکردی و خواص مورد نیاز آنها ضروری است. از این رو کاربریهای ترموپلاستیک الاستومرها و ویژگیهای انواع مختلف این مواد پلیمری در جدول ۵ بهطور خلاصه بیان شده است. با بهرهگیری از این جدول میتوان بهترین گزینه را در صنایع مربوط به آن در نظر گرفت. برای بسیاری از ترموپلاستیک الاستومرها، گریدهای خاص دارای خواص ویژهای هستند.

جدول ۵. خواص ترموپلاستیک الاستومر مربوط به کاربرد آنها

| آببندی | بازیابی بالا در C۲۳° | یکدست شدن کم در دمای بالا | سایش | سبکی | وضوح | شفافیت | سطح لکهدار | سطح خشک | مقاومت سایشی | |

| TPO | G | G | – | G | G | S | S | S | G | – |

| EPDM/PP TPV | G | G | G | G | G | – | – | S | – | G |

| TPU | G | – | G | F | G | F | F | F | F | G |

| رنگپذیری | پیونددهی | مقاومت پیرشدگی حرارتی | مقاومت ازنی | کاربری در دمای بالا | مقاومت حلالی | مقاومت در برابر شویندهها | مقاومت در برابر روغن | مقاومت الکتریکی بالا | بازدارنده شعله | |

| TPO | G | – | G | G | – | – | G | – | G | – |

| EPDM/PP TPV | G | S | G | G | G | G | G | F | G | S |

| TPU | G | G | G | G | G | G | G | G | – | – |

| کشش بالا | قابل استفاده با ماکروویو | تثبیت جزیی | اکستروژن فوم | انعطافپذیری در دمای پایین | کاربردهای خمشی دینامیک | کاربردهای استاتیک | اصلاح پلیمر | عموماً دارد = Gبرخی از گونهها = F

گرید ویژه = S |

||

| TPO | G | – | G | – | G | – | G | S | ||

| EPDM/PP TPV | G | G | G | S | G | G | G | S | ||

| TPU | F | G | G | – | G | G | G | G | ||