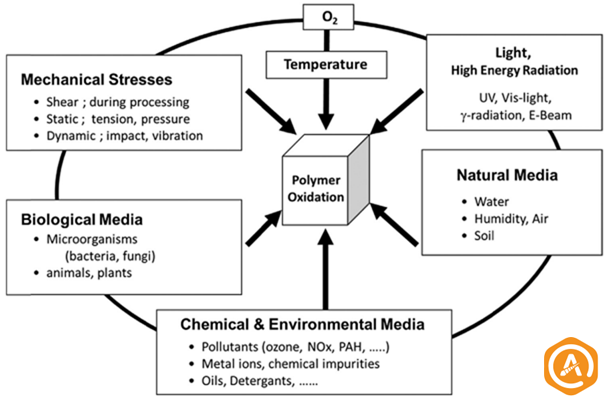

آنتی اکسیدانها مواد شیمیاییای هستند که برای محافظت در برابر اثرات مضر اکسیداسیون به پلیمرها اضافه میشوند. این مواد با ایجاد تأخیر یا مهار واکنشهای تخریب اکسیداتیو رادیکالهای آزاد، در پلیمرها مداخله میکنند. پلیمرهای هیدروکربنی بسته به ساختار شیمیایی و فضایی و همچنین خصوصیات فیزیکی و مورفولوژیکی درجات مختلفی از مقاومت در برابر اکسیداسیون دارند. عوامل متعددی مانند دما، تابشهای الکترومغناطیسی (مانند UV، گاما، مایکروویو)، تنش مکانیکی و آلودگیهای اتمسفر بر فرآیندهای تخریب اکسیداتیو در پلیمرها تأثیر میگذارند.

شکل 1- عوامل مؤثر بر اکسیداسیون پلیمرها

شکل 1- عوامل مؤثر بر اکسیداسیون پلیمرها

برای کاهش اثرات مخرب اکسیداسیون، مقادیر کمی از آنتی اکسیدانها بهطور معمول به ماتریس پلیمری اضافه میشود. بااینحال، مقدار واقعی مورد نیاز به سهولت اکسیداسیون پلیمر بستگی دارد. هرچه پلیمر در برابر اکسیداسیون مقاومت کمتری داشته باشد، مقدار بیشتری آنتی اکسیدان مورد نیاز است (بهعنوان مثال الاستومرها).

اکسیداسیون پلیمرها هم در فاز جامد، یعنی در شرایط سرویسدهی محصول نهایی در حضور گرما یا نور و هم در حالت مذاب ویسکوز (در حین فرآیند) رخ میدهد.

دو شرایط محدودکننده در طول چرخه عمر پلیمر وجود دارند:

1- محیط غنی از اکسیژن در هنگام استفاده از محصول نهایی

2- شرایط کمبود اکسیژن در طول فرآیند کردن پلیمر (بهعنوان مثال، اکستروژن)

در حضور اکسیژن، عوامل محیطی، برشی، مکانیکی، حرارتی و فتوشیمیایی بهشدت بر خواص پلیمر در طول چرخه عمر آن یعنی فرآیند، تولید، ذخیرهسازی و محصولات نهایی تأثیر میگذارند. مهار فرآیند تخریب اکسیداتیو در پلیمرها با افزودن مقدار اندکی آنتی اکسیدانها و پایدار کنندهها یعنی 0.03 تا 2 درصد، (معمولاً 0.03 تا 0.3 درصد برای پلاستیکها) در طول فرآیند تولید و ساخت میسر میشود.

اکسیداسیون پلیمرهای هیدروکربنی

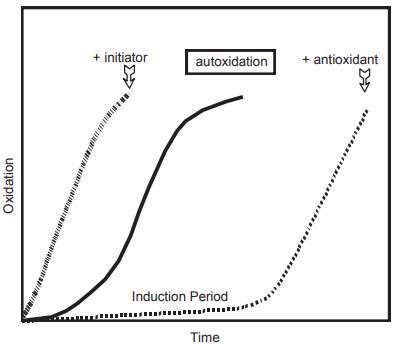

واکنش مولکول اکسیژن با پلیمرهای آلی سنتزی یک واکنش اکسیداسیون اتوکاتالیستی (اتواکسیداسیونی یا خوداکسیداسیون) است. واکنش خوداکسیداسیون واکنشی است که در ابتدا بهآرامی شروع میشود، احتمالاً با یک دوره القایی کوتاه؛ بهدنبال آن افزایش تدریجی سرعت اکسیداسیون آن (مرتبط با تشکیل و تجمع هیدروپراکسیدها) که در نهایت فروکش میکند. طول دوره القا در صورت وجود آغازگرها (بهعنوان مثال پراکسیدها یا ترکیبات آزو) بسیار کوتاه است یا وجود ندارد، اما میتواند در حضور آنتی اکسیدانها و پایدارکنندهها طولانی شود.

شکل 2- اثر آنتی اکسیدانها و آغازگرها بر واکنش اتواکسیداسیون

شکل 2- اثر آنتی اکسیدانها و آغازگرها بر واکنش اتواکسیداسیون

هیدروپروکسیدهای تشکیلشده در طی اتوکسیداسیون، با شروع واکنش، تغییراتی در جرم مولی و سایر ویژگیهای پلیمر بهوجود میآورند که در نهایت منجر به از دست دادن خواص مکانیکی (مانند استحکام ضربه، استحکام کششی، ازدیاد طول)، تغییر در ظاهر سطح (بهعنوان مثال زرد شدن، تشکیل ترک، از بین رفتن براقیت) و شکست در تست عملکردی میشود [1].

انواع آنتی اکسیدانها

آنتی اکسیدانها به دو نوع اولیه و ثانویه تقسیم میشوند که دراین بخش به معرفی و مقایسه آنها میپردازیم.

1- آنتی اکسیدانهای اولیه

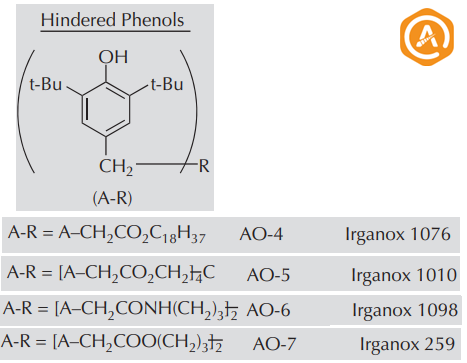

این آنتی اکسیدانها دارای فنولهای مانع هستند و با انتقال اتمهای هیدروژن به رادیکالهای آزاد، بهعنوان جاذب رادیکال عمل میکنند و بنابراین واکنش زنجیرهای اکسیداسیون را خاتمه میدهند. بهعنوان مثال میتوان به برخی از ساختارهای فنولی دارای گروههای عاملی با ممانعت فضایی بالا اشاره کرد که مثالهای آن در شکل 1 نشان داده است.

شکل 3- انواعی از آنتی اکسیدانهای اولیه

شکل 3- انواعی از آنتی اکسیدانهای اولیه

2- آنتی اکسیدانهای ثانویه

این آنتی اکسیدانها باعث تجزیه پراکسیدهای تشکیلشده در طی فرآیند اکسیداسیون میشوند. آنتی اکسیدانهای ثانویه متداول که دارای گروههای فسفیت یا فسفونیت یا ترکیبات آلی حاوی گوگرد و دی تیوفسفوناتها هستند، بهطور گسترده در این زمینه مورد استفاده قرار میگیرند. برخی دیگر از آنتی اکسیدانهای ثانویه متداول، تیواسترها هستند. آنتی اکسیدانهای فنولی و ترکیبات فنول فسفیت محافظت عالی در برابر تخریب و تغییر رنگ پلیمرها ایجاد میکنند.

آنتی اکسیدان با فنول مانع (Hindered Phenols)

آنتی اکسیدانهای با فنول مانع محبوبترین آنتی اکسیدانهای اولیه هستند. آنها را مانع مینامند زیرا گروههای هیدروکسیل واکنشپذیر هر مولکول به حلقه فنولی خود در نقطهای که توسط واحدهای هیدروکربن متصل به هر اتم کربن مجاور در حلقه محافظت میشود، متصل است. ساختار آن به مولکول اجازه میدهد تا یک اتم هیدروژن را از گروه هیدروکسیل خود اهدا کند تا رادیکالهای آزاد را غیرفعال کند و خود را به یک رادیکال فنوکسی پایدار و غیرفعال تبدیل کند که از تشکیل رادیکالهای جدید در پلیمر جلوگیری میکند. این آنتی اکسیدانها علاوه بر غلبه بر واکنشهای جانبی که چرخه تجزیه رادیکالهای آزاد را به حرکت در میآورند، میتوانند هم ثبات فرآیند مذاب و هم پایداری حرارتی طولانیمدت را فراهم کنند. باید اشاره شود که فنولهای مانع عموماً برای پایدارسازی مذاب در اکثر پلیمرهای هیدروکربنی استفاده میشوند و آنتی اکسیدانهای بسیار مؤثری برای حالت مذاب اکثر پلیمرهای هیدروکربنی هستند [2].

از سوی دیگر، آمینهای آروماتیک، بهدلیل تشکیل ساختارهای کوینوئیدی مزدوج بسیار رنگی در طول عملکرد آنتیاکسیدانی خود، کاربرد محدودی در پلیمرهای ترموپلاستیک دارند (بنابراین کاربرد آنها محدود به پایدارسازی رابرها است). جدول شماره 1 آنتی اکسیدان پایدارکننده مناسب برای برخی از پلیمرها را نشان میدهد.

جدول 1- آنتی اکسیدان مناسب برای پلیمرهای مختلف

| ماده | آنتی اکسیدان |

| پلیاولفین و استایرن | Irganox 1076 – Irganox 1010 |

| پلیآمید آلیفاتیک | Irganox 1098 |

| پلیاسترها | Irganox 259 |

آنتی اکسیدانهای پایدار کننده حرارتی (کاربرد در هنگام فرآیند کردن پلیمر)

پلیمرهای هیدروکربنی در هنگام فرآیند معمولاً تحت شرایط سختی مانند دمای بالا و تنش برشی در اکستروژن قرار میگیرند. در این شرایط، واکنشهای شیمیایی زیادی رخ میدهد که منجر به تخریب پلیمر میشود. این واکنشها که با حضور اکسیژن تسریع میشوند، منجر به شکست عملکرد محصول نهایی میشوند. حتی مقادیر کمی از اکسیژن باقیمانده محلول در پلیمر یا بهدامافتاده در خوراک پلیمر مضر است. در چنین شرایطی، گروههای مختلف حاوی اکسیژن به بسترهای پلیمری اکسیدشده وارد میشوند که نه تنها منجر به تغییر در ساختار مولکولی و تشکیل محصولات با وزن مولکولی کم، بلکه باعث عملکرد ضعیف محصولات پلیمری در کاربرد نهایی میشود.

شکل 4- پلیمر پایدار و پلیمر تخریبشده در حین فرآیند

شکل 4- پلیمر پایدار و پلیمر تخریبشده در حین فرآیند

بنابراین تقریباً تمام پلیمرهای سنتزی برای جلوگیری از اکسیداسیون مکانیکی و حرارتی در مرحله فرآیند و برای محافظت در هنگام استفاده بهعنوان محصول نهایی، نیاز به پایدارسازی دارند. علاوه بر این، پایداری حرارتی پلیمرها در فرآیند کردن مجدد پلیمرهای بازیافتشده با استفاده از آنتی اکسیدانها الزامی است تا برای پردازش مجدد و استفاده نهایی تقویت شوند.

آنتی اکسیدانها برای پایدارسازی مذابهای پلیمری در هنگام فرآیند بسته به موارد زیر انتخاب میشوند:

1- قابلیت اکسید شدن پلیمر پایه

2- دمای اکستروژن

3- تنش برشی واردشده

4- عملکرد هدف در کاربرد نهایی

آنتی اکسیدانهای پایدارکننده حرارتی برای پلیمرهای مختلف

1- پلیپروپیلن نسبت به اکسیداسیون بسیار حساس است و بدون افزودنی پایدارکننده به مقدار کافی قابل فرآیند نیست (دمای فرآیند آن در محدوده 200 الی 280 درجه سانتیگراد و حتی در موارد خاص به 300 درجه سانتیگراد میرسد).

2- پلیاتیلن با چگالی بالا (HDPE) در مقایسه با پلیپروپیلن حساسیت کمتری به اکسیداسیون دارد و معمولاً درصد آنتی اکسیدان کمتری مورد نیاز است.

3- پلیاتیلن با چگالی کم (LDPE) با دمای فرآیند حدود 200 درجه سانتیگراد، پایدارتر از HDPE و PP است و ممکن است بدون افزودن آنتی اکسیدان (برای کاربردهای خاص) مورد استفاده قرار گیرد.

4- از طرف دیگر پلیمرهایی مانند پلیاستایرن (PS)، مخلوطها و کوپلیمرهای استایرن اصلاحشده با رابر، بهعنوان مثال HIPS ،ABS، استایرن آکریلو نیتریل (SAN) نسبت به اکسیداسیون در هنگام فرآیند بسیار حساس هستند و به درصد قابل توجهی از پایدارکنندهها در طول پردازش در حالت مذاب نیاز دارند. در جدول زیر آنتی اکسیدانهای اولیه و ثانویه مورد نیاز پلیمرها در صنایع مختلف آورده شده است:

جدول 2- آنتی اکسیدانهای مورد نیاز پلیمرها برای فرآیندهای مختلف

| پایه | نوع AO | گرید تجاری | جرم مولکولی | نقطه ذوب | کاربرد |

| فنولی | اولیه | Anox 20, Songnox 1010, Irganox 1010 | 1178 | 110-125 | پایدارکننده فرآیند برای PP و PE با پایداری طولانیمدت در برابر پیرشدگی حرارتی |

| فنولی | اولیه | Anox PP18, Songnox 1076, Irganox 1076 | 531 | 49-53 | آنتی اکسیدان برای PP و PE |

| فنولی | اولیه و ثانویه | Anox 70, Songnox 1035, Irganox 1035 | 642 | 63-73 | پایداری طولانیمدت برای PP و PE مشکی (لوله، سیم و کابل) |

| فنولی | اولیه | Anox 330, Irganox 1330 | 775 | 244 | پایداری طولانیمدت برای لوله و نوار PP و HDPE |

| فنولی | اولیه | Songnox 3114, Anox IC-14, Irganox 3114 | 784 | 218-223 | کاربردهای حساس به رنگ مانند الیاف PP |

| آمین مانع | اولیه | Chimassorb 2020 | 2600-3400 | 120-150 | پایدارکننده نوری برای پلیالفینها |

| فسفیت | ثانویه | Alkanox 240,Songnox 1680, Irgafos 168 | 646 | 181 | محافظت از رنگ و جریان مذاب برای PP و PE در حین فرآیند |

| فنول و فسفیت | ترکیبی | Anox BB2777 | محافظت از محو شدن گاز در لوله و فیلم PP | ||

| فنول و فسفیت | ترکیبی | Ultranox 817 | جلوگیری طولانیمدت از تخریب وزن مولکولی و تغییر رنگ برای فیلم BOPP و قالبگیری چرخشی HDPE |

گردآورنده: آریا مرادی – نگین احمدی

منابع- Celina, M.C., Review of polymer oxidation and its relationship with materials performance and lifetime prediction. Polymer Degradation and Stability, 2013. 98(12): p. 2419-2429.

- Nagarajan, S., et al., Antioxidant activity of synthetic polymers of phenolic compounds. Polymers, 2020. 12(8): p. 1646.