امـروزه در بسـیاری از کاربردهـای مهندسـی بـه ترکیبی از خواص مختلف فیزیکی، مکانیکی و حرارتی نیاز اسـت اما امـکان بهکارگیری یـک نـوع مـاده کـه همه خـواص مطلوب را ایجاد نماید، عملاً وجود نـدارد. بـهعنوان مثـال در صنعت خودروسازی نظیر تولید داشبورد، به کامپاندی نیاز اسـت که ضمن داشـتن اسـتحکام کششی مناسب و ضدخش بودن، مقاومـت ضربه و مقاومت در برابـر شرایط جوی نظیر نورخوشید (UV) را بهخوبی داشـته باشـد و در دمای بـالا، اسـتحکام خود را از دسـت ندهد. از آنجایـی که نمیتوان مـادهای یافـت کـه همـه خـواص مزبور را در عین واحد دارا باشـد، بایـد بـهدنبـال روشـی بـرای ترکیـب خـواص مـواد بـود. این تکنیک، آمیزهسازی پلیمر نامیده میشود. کامپاندهای پلیمری عمدتاً شـامل یک یـا چند فـاز غیرپیوسـته (دیسپرس) در یـک فاز پیوسـته (ماتریس) هستند. فـاز غیرپیوسـته معمـولاً قویتـر از فـاز پیوسـته اسـت. لـذا به آن فـاز تقویتکننـده گفته میشـود، ماننـد الیاف، پرکنندههـای نانـورس، نانوتیوبهای کربنی، گرافـن و غیره.

اغلب در گسـتره کاربـرد کامپاندهای پلیمری مشـکلات عدیدهای مربوط به پایداری و دوام آنها مشـاهده میگردد. بهویژه بـا توجه بـه اینکه دوام ایـن مواد در بدترین شـرایط اسـتفاده طولانی مـدت، 10 یا حتی 40 سـال اسـت، این مشـکلات مرتبط بـا شـرایط محیطی مورد اسـتفاده و نوع اسـتفاده (شـامل نگهـداری، تعمیـر و اصلاح) است. پایداری و دوام هـر نمونـه، مقصد اصلی در اقتصـاد صنایع مختلف اسـت. در برخـی موارد، تنهـا مدت کوتاهی پـس از قـرار گرفتـن در شـرایط نامسـاعد محیطـی، نقص فاجعهبار در پیوسـتگی سـاختاری نمونه ظاهر میگردد. پیرشـدگی امروزه از چالشهای اساسـی در کاربردهایی نظیر عایقهای پلیمری اسـت. موضـوع اصلی در پیرشـدگی شامل پیشبینـی چگونگـی، زمـان و سـرعت رخ دادن نقـص و همچنیـن شـرایطی اسـت کـه میتوانـد منجـر بـه ایجـاد نقص گردد و عـلاوه بـر موارد یـادشـده، تعییـن میانگین عمـر مفید بـرای عایـقهای پلیمری اسـت.

مفهوم پیرشدگی پلیمرها

پیرشدگی اصطلاحی است که در بسیاری از شاخههای علوم و مهندسی پلیمر، هنگامی که خصوصیات پلیمر در طی یک دوره زمانی تغییر کند (بهصورت افت خواص مکانیکی یا تغییر رنگ ظاهری)، استفاده میشود. این تغییرات ممکن است در خواص مکانیکی نظیر استحکام کششثی و چقرمگی، در خصوصیات فیزیکی مانند چگالی و یا در ویژگیهای شیمیایی مانند واکنش نسبت به مواد شیمیایی خورنده مشاهده شود. منشأ این تغییرات ممکن است مستقل از محیط اطراف بوده و یا دارای منشا شیمیایی باشند، مانند پخت تدریجی یک ماده ترموست ( فرآیند ولکانیزاسیون) و یا منشأ فیزیکی مانند خنک شدن سریع پلیمر تحت شرایط رهایش حجمی. در موارد دیگر تغییرات ممکن است نتیجه تعامل با محیط زیست باشد، مانند زمانی که اکسیداسیون منجر به شکست زنجیرهای میشود [1].

در این مقاله انواع مختلفی از مفهوم پیرشدگی پلیمرها مورد بررسی قرار میگیرد و به بخشهای اصلی مربوط به پیری فیزیکی، پیری حرارتی و هوازدگی نیز اشاره میشود.

انواع پیرشدگی

1) پیرشدگی فیزیکی:

پیرشـدگی فیزیکـی یکـی از رایجترین انواع پیرشـدگی است. این نوع پیری معمولاً در کنار سایر پیرشدگیهایی که در زیر شرح داده شده است، رخ میدهد. به همین دلیل لازم است اول با این نوع از پیرشدگی مقابله کرد [1]. پیرشـدگی فیزیکـی بـهعنـوان یکـی از دسـتهبندیهای پیرشـدگی مـواد پلیمـری مطرح اسـت کـه بهطـور معمول بـا افزایش در چگالی و کاهش در انرژی سـاختاری مولکولـی از مـواد نیمـهبلـوری یـا آمـورف، هنگامـی که برای مـدت زمـان طولانی زیر دمـای انتقال شیشـهای قـرار گیرند، همراه اسـت [2].

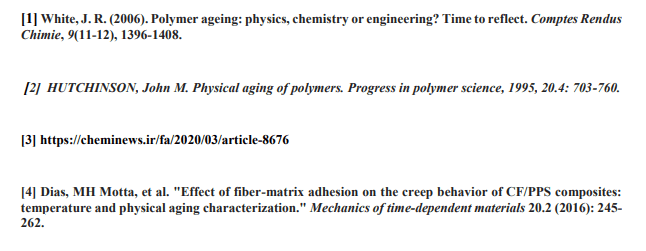

شکل 1. نمودار چگالی در برابر زمان مربوط به پیری فیزیکی [4]

شکل 1. نمودار چگالی در برابر زمان مربوط به پیری فیزیکی [4]

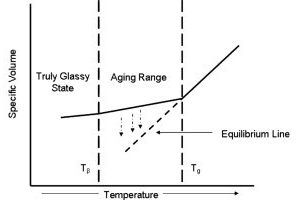

شکل 2. نمونههایی از تخریب پلیمر در برابر شرایط فیزیکی

شکل 2. نمونههایی از تخریب پلیمر در برابر شرایط فیزیکی

2) پیری حرارتی:

اگر در دمای بالا، عامل شیمیایی مخربی (اغلب اکسیژن) به یک پلیمر اعمال شود، در این صورت ممکن است واکنش های شیمیایی ایجاد کند. این واکنش ها می توانند به آهستگی رخ دهند و یا در دمای محیط اصلا رخ ندهند. بسیاری از این تغییرات، در مجموع بهعنوان «تخریب گرمایی» شناخته میشوند و این امر پدیدهای است که در علم پلیمر بسیار مورد مطالعه قرار گرفته است. در برخی موارد استفاده از پلیمرها در کاربردهای مختلف نظیر قالبگیری فشاری بهمنظور تولید قطعات مناسب، میتواند مورد توجه قرار گیرد. ذکر این امر ضروری است که پایداری حرارتی پلیمر بایستی با استفاده از پایدارکنندههای حرارتی مناسب بهبود یابد، بهنحوی که از تخریب پلیمر در حین دمای بالا جلوگیری شود [1,2].

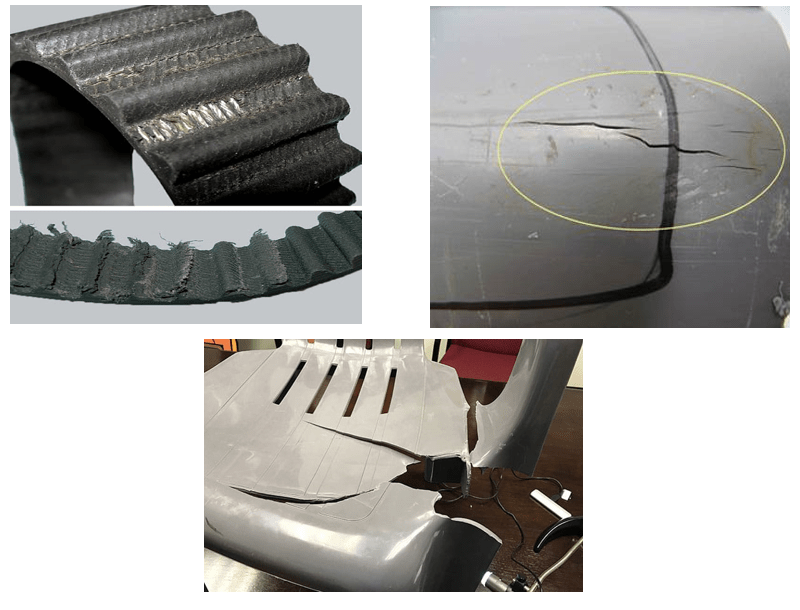

شکل 3. نمونههایی از تخریب پلیمرها در برابر شرایط محیطی

شکل 3. نمونههایی از تخریب پلیمرها در برابر شرایط محیطی

3) هوازدگی:

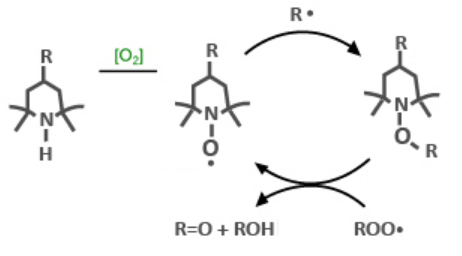

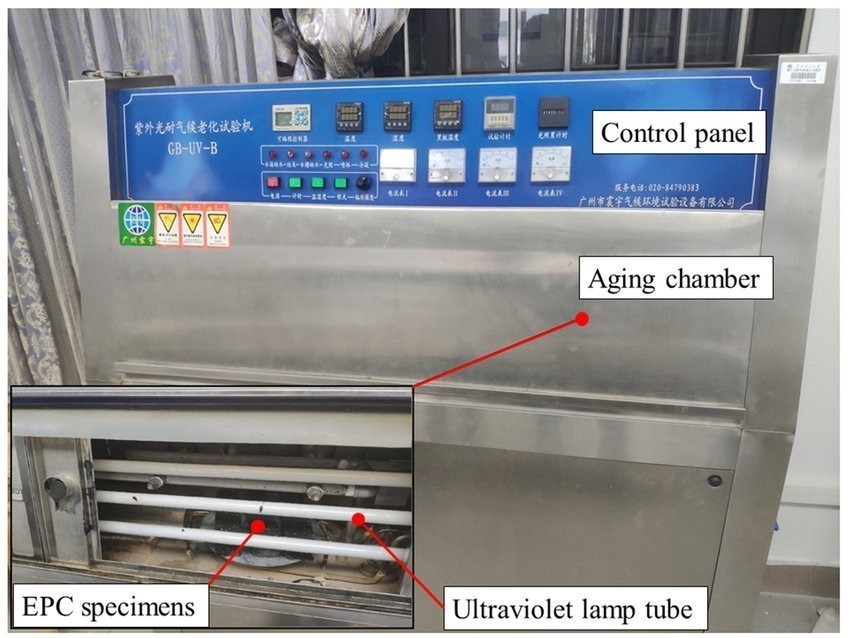

از هوازدگی گاهی اوقات بهعنوان پیرشدگی طبیعی نیز یاد میشود. پلیمرهایی که در فضای باز قرار دارند توسط چندین عامل از جمله اشعه ماورای بنفش (UV)، آب، آلایندهها (بهشکل گازها یا باران اسیدی)، افزایش درجه حرارت و تغییرات دمایی میتوانند تخریب شوند. در بسیاری از موارد، علت اصلی تخریب، اکسایش در اثر نور خورشید است که با تابش اشعه فرابنفش آغاز میشود. در نتیجه آزمایشهای زیادی برای پیرشدگی پلیمرها ناشی از نور خورشید وجود دارد که باعث بررسی میزان دوام پلیمر میشوند. پایدارکنندههایی نیز برای مقاومت پلیمر در برابر آب و هوا وجود دارند. از رایجترین منابع مصنوعی نور فرابنفش نیز میتوان لامپ زنون و لولههای فلورسنت را نام برد [1]. اشعه فرابنفش (UV) انرژی کافی برای تخریب پیوندهای شیمیایی پلیمرهای مختلف مانند پلیالفین، پلیاستر، پلیاستایرن و… را دارد. تخریب توسط اشعه فرابنفش در حضور حرارت و سیالات مهاجم شدیدتر شده و سرعت بیشتری دارد. انرژی این اشعه در مناطق جغرافیایی مختلف و همچنین با توجه به میزان ابرناکی هر محدوده متفاوت است. برای جلوگیری از این تخریب، افزودنیهای جاذب و پایدارکننده در برابر اشعه UV، بهترتیب جاذب نور فرابنفش (UVA) و تثبیتکننده نور آمین با مانع (HALS) تجاریسازی شدهاند. گروه اول، UVA، با جذب اشعه UV و تبدیل آن به گرما و گروه دوم نه با جذب، بلکه با متوقف نمودن واکنش تخریب پلیمر منجر به پایدارسازی پلیمر در برابر این اشعه میشوند.

شکل 4. مکانیسم عملکرد افزودنیهای آنتییووی در پلیمرها [3]

شکل 4. مکانیسم عملکرد افزودنیهای آنتییووی در پلیمرها [3]

جاذبهای مورد استفاده، برای جلوگیری از تخریب توده پلیمر، رنگدانه و سایر افزودنیهای حساس استفادهشده در پلیمر و محافظت از خود ماتریس پلیمر (برای مثال در بستهبندیها) مناسب هستند. از طرف دیگر خانواده HALS برای پایدارسازی قطعات با سطوح زیاد و ضخامت کم مانند فیلمهای پلیمری مناسب هستند. استفاده همزمان از UVA و HALS در بسیاری از کاربردها اثر همافزایی دارد و معمولاً این قبیل افزودنیهای آنتییووی با نسبت مشخصی در مستربچهای مورد نظر استفاده میشوند. در حین انتخاب ترکیب بهینه برای پایدارسازی پلیمر در برابر نور، بایستی عواملی چون نوع پلیمر، ضخامت قطعه تولیدی، حضور سایر افزودنیها و بهخصوص رنگدانهها، در نظر گرفته شوند. افزودنیهای پایدارکننده در برابر نور UV، بهصورت مستربچ در بسیاری ازکاربردها مانند قطعات خودرو، فیلمهای کشاورزی و گلخانه، الیاف، منسوجات و سایر قطعات پلیمری که در معرض تابش نور خورشید هستند، بهکار میروند [3].

شکل 5. نمونهای از دستگاه تست UV مورد استفاده جهت تست مقاومت آب و هوایی [4]

شکل 5. نمونهای از دستگاه تست UV مورد استفاده جهت تست مقاومت آب و هوایی [4]

نویسنده: مریم مؤمنی