مقدمه

امروزه با توجه به اهمیت تعمیر و نگهداری خطوط لوله انتقال نفت و گاز، روشهای نوین جایگزین روشهای مکانيکي و سنتی قديمی همچون تعویض کامل خطوط لوله و يا جوشکاری که نیازمند هزينه بالا و عمليات نصب بسيار مشکل، در کنار خطرات جانی و مالی بسیاری بوده، گردیدهاند. از اين رو تعمير خطوط لوله با استفاده از جدارههای کامپوزيتی که عمدتاً از طريق لايهگذاری دستی در محل لولهها و يا پخت کامل جدارههای کامپوزيتی (clock spring) انجام میگيرد، روزبهروز افزایش یافته است. این روشها نیز در هنگام نصب جداره، مشکلاتی را از قبيل عدم چسبندگی مناسب، کثيفی محل و غيره بههمراه دارد. از طرف دیگر بهدلیل تنوع آب و هوایی محل عبور خطوط لولههای انتقال نفت و گاز، اهمیت ساخت پوششهای کامپوزیتی با قابلیتهای کاربرد همزمان در محیطهای On Shore و Off Shore و نصب سریع و آسان آنها را افزایش داده است. از اين رو شرکتهای بزرگ دنيا اقدام به تحقیقات گسترده پیرامون ساخت جدارههای کامپوزيتی بهروش پيش آغشته با کمترين آلودگی محيطی و انعطافپذيری بالا جهت نصب در هرگونه سطحی مخصوصاً در محيطهای زير آب نمودند. در نسل جدید پوششهای کامپوزیتی، نوآوری در انعطافپذيری و پيش ساخته بودن آن بوده که امکان کاربری آن در سطوح و شرايط مختلف را ميسر میسازد.

طبق گزارشی که در سال 2014 توسط مرکز خطوط نفت و گاز آمریکای شمالی منتشر شده است، پیشبینی میشود که عمر بیش از شصت درصد خطوط لوله انتقال نفت و گاز در سرتاسر جهان، بالای چهل سال باشد. بهدلیل این که این لولههای فرسوده مشکلاتی همچون انفجار، نشتی و … ایجاد مینمایند، تلاش برای تعمیر این خطوط لوله در آمریکای شمالی، که سه کشور از شش کشور دارای بیشترین خطوط لوله انتقال نفت و گاز در آنجا واقع شدهاند، شروع شد. انفجار صورتگرفته ناشی از نشت خطوط لوله انتقال نفت در حومه سانفرانسیسکو که منجر به کشنه و زخمی شدن صد و بیست و هشت نفر و ویران شدن سی و هشت خانه گردید، توجه به مقوله تعمیرات دورهای لولههای انتقال نفت و گاز را دو چندان نمود. بنابراین امروزه با توجه به حجم بالای فعاليتهای نفت، گاز و پتروشيمی در جهان و نياز شديد به تعميرات خطوط لوله انتقال، با در نظر گرفتن اهمیتهای اقتصادی محصولات مذکور، يکی از دغدغههای صنايع بزرگ و شرکتهای بینالمللی نفتی در جهان، تعميرات خطوط لوله انتقال نفت و گاز است. اولین روشها در تعمیر خطوط لوله انتقال نفت و گاز، روشهای مکانيکی و سنتی قديمی مانند جايگزينی خطوط لوله (Pipeline Replacement) و بعدها روش جوشکاری آستینهای فلزی (Welding metal Steel) نيز بهدلیل هزينههای بالا و عمليات نصب بسيار مشکل، در کنار خطرات جانی و مالی ناشی از انفجار در حین تعمیرات، از ریسک بسیار بالایی برخوردار است. از اين رو تعمير خطوط لوله با استفاده از فناوری پوششهای کامپوزيتی (Pipeline Repair Composite wrap) جايگزين روشهای مکانيکی و سنتی گرديد.

این فناوری که با استفاده از پوششهای کامپوزیتی صورت میپذیرد، بهدلیل آنکه نیاز به از سرویس خارج نمودن خط لوله ندارد، با استقبال بسیار زیادی در جهان روبرو گردید. این فناوری عمدتاً از طريق دو روش لايهگذاری دستی در محل تعمیر لولهها (Hand lay-up) و يا پخت کامل پوششهای کامپوزيتی در محل کارخانه که مبتکر آن شرکت Clock Spring بوده است، انجام میپذیرد. این روشها نیز در هنگام نصب جداره مشکلاتی را از قبيل عدم چسبندگی مناسب، کثيفی محل، نیارمندی به نیروی کاری متخصص و غيره بههمراه دارد. از طرف دیگر بهدلیل تنوع آب و هوایی محل عبور خطوط لوله انتقال نفت و گاز، اهمیت ساخت پوششهای کامپوزیتی با قابلیتهای کاربرد همزمان در محیطهای On Shore و Off Shore و نصب سریع و آسان آنها را افزایش داده است که با استفاده از روشهای لايهگذاری دستی در محل تعمیر لولهها (Hand lay-up) و يا پخت کامل پوششهای کامپوزيتی در محل کارخانه مشکل یا غیر قابل اجرا هستند. از اين رو شرکتهای بزرگ دنيا اقدام به تحقیقات گسترده پیرامون ساخت جدارههای کامپوزيتی بهروش پيش آغشته با کمترين آلودگی محيطی و انعطافپذيری بالا، جهت نصب در هرگونه سطحی مخصوصاً در محيطهای زير آب نمودند.

در فرآيند پيش آغشته که با دستگاههای با طراحی ويژه صورت میگيرد، الياف تقويتکننده با رزين آغشته میگردد، ولی با اعمال شرايط پخت مشخصی، رزين بهميزان جزیی پخت گرديده که تشکيل فرم کامپوزيت لواشکی شکل، بهدليل عدم پخت کامل رزين را منجر میشود. اين جداره کامپوزيتی پيش آغشته تا زمان سرويسدهی خود میتواند در بستهبندیهای مشخصی قرار گيرد و در موقع نياز، اين جداره کامپوزيتی بهراحتی در معرض رطوبت، پخت کامل شده و سخت میگردد و جداره کامپوزيتی با خواص مکانيکی همانند جدارههای ديگر حاصل خواهد شد. در اين روش با قرارگيری جداره کامپوزيتی در معرض رطوبت یا نور UV، جداره کامپوزيتی در مدت بسيار کوتاهی پخت میگردد و همچنين اين روش تنها روش قالبگيری کامپوزيتها است که توانايی استفاده همزمان در محيطهای آبی و خشکی را دارد. نکته قابل ذکر در این پوششها، بهرهگیری از فناوری بهمنظور بهبود خواص فیزیکی و مکانیکی کامپوزیت حاصل با هدف کاهش وزن محصول و کنترل مدتزمان و میزان ژل شدن پیش آغشته است.

روشها

همانگونه که در بخش تاریخچه فناوری اشاره گردید، در حال حاضر در سراسر جهان، بهدلیل مشکلات عدیدهای که روشهای مکانیکی سنتی شامل تعویض لوله و جوشکاری آستینهای فلزی در تعمیر خطوط لوله انتقال نفت و گاز ایجاد نمودهاند، فناوریهای مختلفی در توليد پوششهای کامپوزيتی جهت تعمير لولههای انتقال نفت و گاز، جایگزین روشهای مکانیکی سنتی گردیدهاند. این فناوریها شامل موارد زیر هستند:

- روش پخت کامل در کارخانه

- روش پخت در محل تعمیر لولهها

- روش پيش آغشته

بنابراین نحوه تولید هر محصول بهشکل زیر خواهد بود:

فناوری پخت در محل تعمیر لوله

الياف تقويتکننده (معمولاً الياف شيشه) در محل تعمیر لولههای قابل تعمیر، توسط رزين مایع خيس شده و سپس در همين حالت خيس بر روی لوله اعمال میگردد (روش لايهگذاری دستی). پس از اعمال پوشش کامپوزیتی بر روی خطوط لوله آسیبدیده، با شرایط پخت، کامپوزیت شکل گرفته و سفت میشود.

شکل 1. فناوری پخت در محل تعمیر لوله

شکل 1. فناوری پخت در محل تعمیر لولهفناوری پخت کامل در کارخانه

کامپوزيتهایی که شامل الياف تقويتکننده و رزين ترموست پليمری هستند، با روشهای رايج شکلدهی کامپوزيتها در مرحله توليد، تقریباً کامل پخت شده و کامپوزيت در کارخانه توليد میگردد. اين پوششهای کامپوزيتی توليدشده، در قطرهای اندکی کمتر از قطر خارجی لولههای آسيبديده پيچيده میشوند و در هنگام اعمال بر روی لوله، پوشش کامپوزيتی بر روی لوله پيچانده شده و توسط چسب لايه به لايه بهدور لوله پيچيده میشود. این فناوری توسط شرکت Clock Spring تحت همین عنوان اختراع گردید.

فناوری پيش آغشته

الياف تقويتکننده با درصد مشخصی از رزين خيس میگردد و بهصورت نیمهپخت میشود. سپس اين کامپوزيت پيش آغشته لواشکی در هنگام کاربری با اعمال شرایط ویژه همچون نور UV، حرارت یا رطوبت در مدتزمان کوتاهی، پخت و قالبگيری میگردد.

شکل 3. فناوری پيش آغشته

شکل 3. فناوری پيش آغشتهبهمنظور بررسی وضعیت فناوری پیش آغشته و مقایسه آن با سایر فناوریهای رایج در روش تعمیر با پوششهای کامپوزیتی، جدول زیر تنظیم گردیده است.

جدول 1. مقايسه فناوریهای رايج در ساخت پوششهای کامپوزيتی جهت تعمیر خطوط لوله انتقال نفت و گاز

| نوع روش | مزایا | معایب |

| روش پخت کامل در کارخانه | – کنترل جهت الياف و درصد رزين و الياف – حذف تنظيم پارامترهای متغير با قطر خارجی لوله – خواص مکانيکی بهتر و يکنواختتر – سرعت بالای اعمال پوشش کامپوزيتی پس از اندازه گيريهای دقيق ابعاد لوله و آسيب – تميز بودن فرآيند | – نيازمندی به اندازهگيریهای دقيق و نيروی متخصص قبل از اعمال پوشش – عدم قابليت اعمال بر روی سطوح با اشکال غيرمنتظم يا لولههايی با قطر پايين – عدم تغيير سايز و قطر پوشش در صورت ايجاد هرگونه تغيير در شرايط لوله آسيبديده |

| روش پخت در محل | – امکان تعيين و تغيير مقدار و طول پوشش کامپوزيتی در محل – امکان تعمير لولههايی با اشکال غير منتظم، لولههای T شکل، اتصالات، فلنجها و شيرها – عدم نيازمندی به اندازهگيریهای دقيق قبل از اعمال پوشش – زمان و فرآيند پخت بهعنوان پخشی از عمليات نصب پوشش – قیمت ارزان | – با تغيير شرايط محيطی و شرايط لوله ميزان رزين مصرفی، شرايط پخت تغيير میکند – ساخت جداره و اعمال آن نيازمند نيروی متخصص است – کثيف بودن فرآيند – مصرف زياد رزين |

| روش پيش آغشته | – کنترل دقيق درصد الياف – کنترل ضخامت لايهها – کم کردن هزينههای کارگری – تميز بودن فرآيند – کيفيت بالاتر – انعطافپذيری بالاتر در مقايسه با روش توليد کامل در کارخانه | – نيازمندی به دستگاه مخصوص جهت توليد کامپوزيت – دانش فنی ويژه Hi-Tech – نيازمندی به شرايط نگهداری ویژه بهمنظور جلوگیری از پخت شدن زودرس |

ساخت کامپوزیت پیش آغشته

در مرحله اول از ساخت کامپوزیت مذکور، در فرآيند پيش آغشته که با دستگاههايی با طراحي ويژه صورت ميگيرد، الياف تقويتکننده با رزين آغشته میگردد، ولی با اعمال شرايط پخت مشخصی، رزين بهميزان جزیی پخت گرديده که تشکيل فرم کامپوزيت لواشکی شکل، بهدليل عدم پخت کامل رزين را منجر میشود. اين جداره کامپوزيتی پيش آغشته تا زمان سرويسدهی خود میتواند در بستهبندیهای مشخصی قرار گيرد و در موقع نياز، اين جداره کامپوزيتی بهراحتی در معرض رطوبت، پخت کامل شده و سخت میگردد و جداره کامپوزيتی با خواص مکانيکی همانند جدارههای ديگر حاصل خواهد شد. در اين روش با قرارگيری جداره کامپوزيتی در معرض رطوبت، جداره کامپوزيتی در مدت بسيار کوتاهی پخت میگردد و همچنين اين روش تنها روش قالبگيری کامپوزيتها است که توانايی استفاده همزمان در محيطهای آبی و خشکی را دارد.

همانگونه که در ادامه اشاره خواهد شد، بر خلاف آن که قیمت مواد اولیه محصولات سنتی (خرید آستین فلزی و لوله جهت تعویض) کمتر از قیمت خرید مواد اولیه پوشش کامپوزیتی است، هزینههای نهایی تعمیرات بهروشهای مکانیکی بهدلیل هزینههای ناشی از هدر رفت مواد نفتی یا گاز، نیازمندی به توقف، هزینههای بالای نیروی انسانی ناشی از مدتزمان بالا جهت تعمیر و هزینههای دستگاهی بالا، بالاتر از روشهای پوششهای کامپوزیتی است.

همچنین یکی از مهمترین فاکتورها در ارزشگذاری محصولات، ارزش افزودهای است که برای مشتری اصلی این محصول، یعنی شرکت تعمیر و نگهداری خطوط لوله نفت و گاز ایجاد مینماید. در کنار مبحث تحلیل رقابتی پوششهای کامپوزیتی، در ادامه به ذکر نمونه از ارزش افزوده ایجادشده پوششهای کامپوزیتی در مقایسه با روشهای سنتی در تعمیر خطوط لوله نفت و گاز پرداخته میشود.

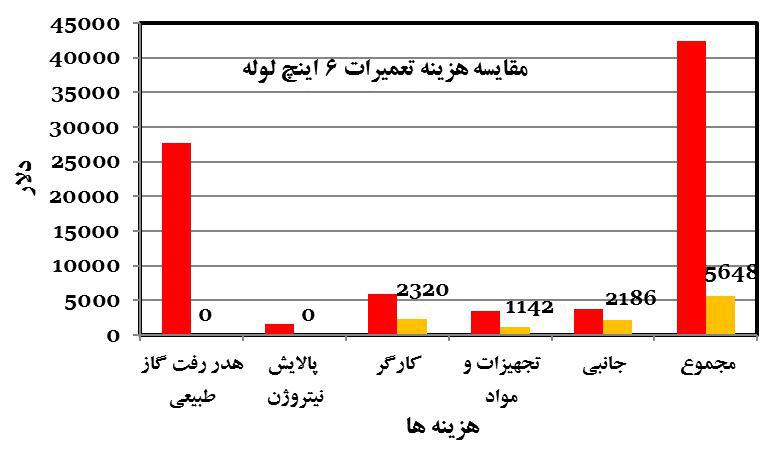

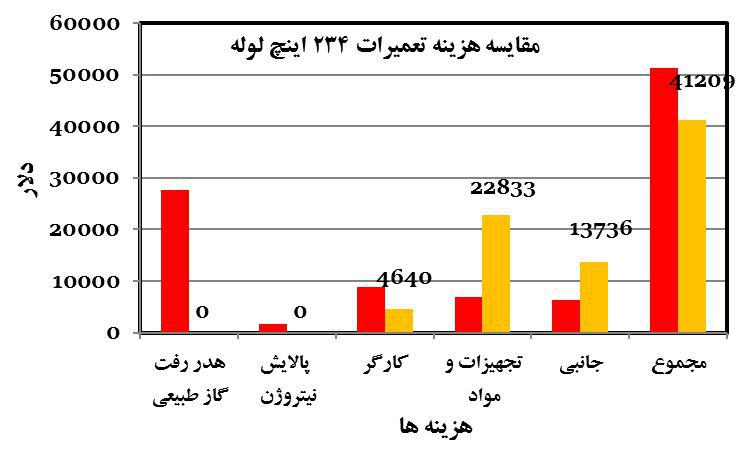

طی گزارشی از مرکز Natural Gas STAR آمریکا، مقایسهای بین هزینههای تعمیر خطوط لوله انتقال گاز در دو روش سنتی جایگزینی خط لوله و تعمیر با پوششهای کامپوزیتی بر روی خطوط لوله انتقال گاز، با قطر 24 اینچ برای طول 6 و 234 اینچ، معادل 15 و 594 سانتیمتر، صورت گرفت که در نمودارهای زیر مشاهده میشود.

همانگونه که در نمودارهای فوق اشاره گردیده است، سهم عمدهای از هزینههای تعمیرات، متعلق به هدر رفت گاز و هزینه نیروی انسانی مورد نیاز هستند؛ بهگونهای که تعمیر خطوط انتقال گاز بهروش پوششهای کامپوزیتی برای متراژهای کم تر از 3 متری، بین 10 تا 20% هزینه تعمیر بهروش جایگزینی خواهد بود. این نسبت هزینهها برای متراژهای بالاتر از 3 متری بین 75 تا 85% خواهد بود؛ بهگونهای که برای تعمیر 6 متر لوله با قطر 24 اینچ (حدود 61 سانتیمتر) مبلغی در حدود 350 میلیون ریال تفاوت هزینههای دو روش محاسبه گردیده است.

نتیجهگیری

روشهای رایج در تعمیر خطوط لوله انتقال نفت و گاز استفاده میگردد که از بین آنها، روشهای سنتی جوشکاری آستین فلزی و روش تعویض، بهدلیل هزینههای بالاسری بالا، خطرات جانی و مالی و کامل نبودن آنها، بهمرور در حال تحلیل هستند. در روشهای کامپوزیتی به سه روش پخت کامل در کارخانه، روش پخت در محل تعمیر لولهها و روش پيش آغشته استفاده میشود.