کمک فرآیند چیست؟ (کمک پردازش، Processing Aid یا PPA)

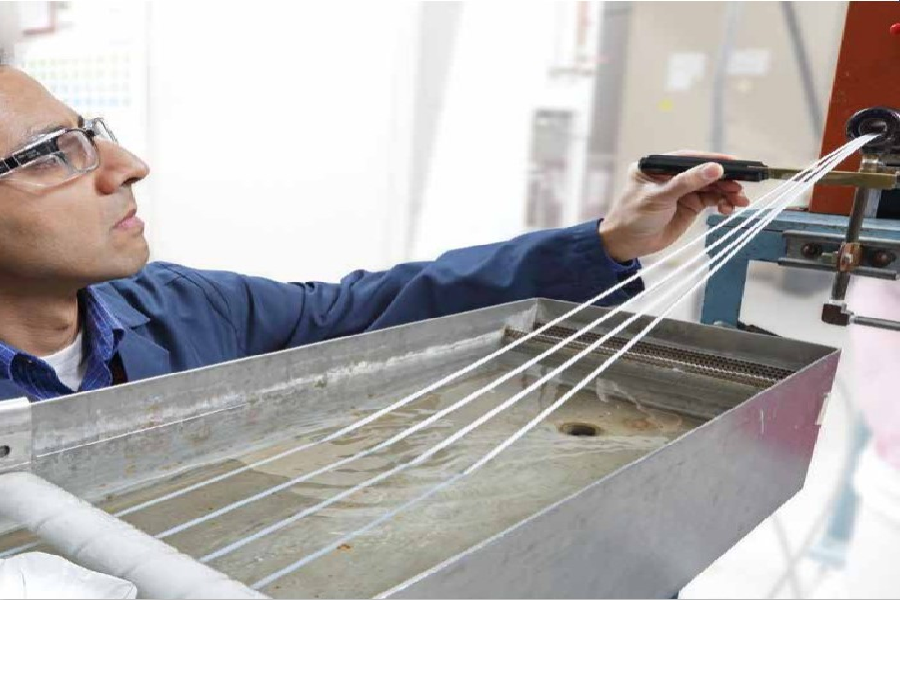

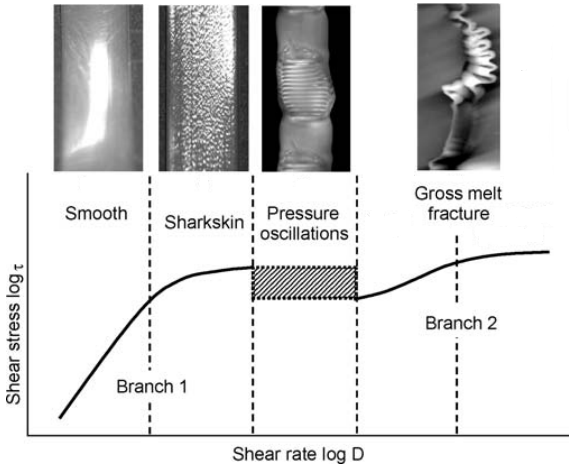

در بخش اول مقاله کمک فرآیندها، به انواع ناپایداریهای جریان که باعث شکست مذاب و بهوجود آمدن انواع اعوجاج میشوند، راه حلها و همچنین بررسی انواع کمک فرآیندها بهمنظور جلوگیری از ناپایداری جریان پرداخته شد. در بخش دوم به بررسی طیفی از ناپایداریهای جریان که میتوانند در طول فرآیند اکستروژن پلیمرهای ترموپلاستیک رخ دهند و همچنین مکانیزمهای بهوجود آمدن آنها و مرز مشترک دیواره و مذاب پلیمری میپردازیم. ناپایداریهای جریان به سه دسته کلی تقسیم میشود و ویژگیهای کلی ناپایداریها را میتوان از بررسی دو منحنی جریان در نمودار شکل 1 بررسی کرد.

شکل 1. منحنی جریان ظاهری یک مذاب پلیاتیلن

شکل 1. منحنی جریان ظاهری یک مذاب پلیاتیلن

شکل 1 طیفی از ناپایداریهای مشاهدهشده برای پلیاتیلن خطی را بهعنوان تابعی از افزایش سرعت جریان نشان میدهد. در سرعت جریان کم، مذاب پلیمری در ابتدا صاف است. با افزایش سرعت جریان مذاب، در ابتدا یک اعوجاج (نقص سطحی) در مقیاس کوچک ایجاد میشود و بهعنوان ناپایداری پوست کوسهای (sharkskin) شناخته میشود. این نوع نقص در ساختار، اولین دسته از ناپایداری جریان را تشکیل میدهد. اگر سرعت جریان بیشتر شود، اندازه نقص پوست کوسهای افزایش مییابد و در منحنی جریان، برای برخی از پلیمرها یک ناپیوستگی بهوجود میآید و نوسانات فشار ایجاد میشود. هنگامی که این اتفاق میافتد، یک ناپایداری از نوع چسبش-لغزش (stick-slip) رخ میدهد و این دومین دسته از ناپایداری را شامل میشود. در نهایت در سرعت جریانهای بسیار بالا، ممکن است یک نوع نقص بهصورت شکست شدید (Gross melt fracture) در مذاب پلیمری ایجاد شود. در بخش بعد چگونگی بهوجود آمدن این ناپایداریها توضیح داده میشوند [1].

مکانیزمهای ناپایداری و لغزش و نقش کمک فرآیندها

ناپایداریهای جریان که در فرآیندهای اکستروژن رخ میدهند را میتوان با جریانهای مختلف در نمودار منحنیهای جریان ظاهری، بهتر توضیح داد. نمودار شکل 1، تنش برشی دیوار در مقابل سرعت برش ظاهری دیواره را هنگامی که از رئومتر مویرگی (capillary rheometer) استفاده شده است، نشان میدهد. از رئومتر مویرگی بهمنظور ارزیابی تأثیر کمک فرآیند بر روی تنش برشی استفاده میشود (شکل 2).

پلیمرهایی مانند LDPE و PP، ناپایداری جریان از نوع چسبش-لغزش (stick-slip) را همانطور که در زیر توضیح داده شده است، نشان نمیدهند. چهار نوع ناپایداری جریان مختلف را میتوان در شکل 1 شناسایی کرد. در ابتدا شیب منحنی جریان ثابت است و تنش برشی با افزایش سرعت برش ظاهری، بهصورت خطی افزایش مییابد (منحنی سمت چپ) و مذاب پلیمری ظاهری صاف و براق دارد. هنگامی که تنش برشی به اولین مقدار بحرانی میرسد، اعوجاجهای متناوب با دامنه کوچک روی سطح مذاب پلیمری ظاهر میشوند؛ یعنی ناپایداری جریان با تغییر در شیب منحنی جریان همراه است. این ناپایداری بهعنوان شکست مذاب از نوع پوست کوسهای یا شکست مذاب سطح شناخته میشود. دامنه و طول موج اعوجاجهای متناوب تابعی از افزایش سرعت برش (shear rate) است.

ناپایداری نوع دوم زمانی رخ میدهد که تنش برشی از مقدار بحرانی دوم فراتر رود و در محدوده معینی از مقادیر سرعت جریان ظاهری نوسان کند. این ناپایداری مربوط به ناحیهای است که دو شاخه منحنی جریان را از هم جدا میکند و معمولاً بهعنوان ناپایداری stick-slip یا شکست مذاب نوسانی شناخته میشود. در این نوع ناپایداری جریان، ثبات جریان متوقف میشود، فشار و در نتیجه تنش برشی، بین دو مقدار شدید نوسان میکند و نواحی اعوجاج و صاف متناوب روی سطح مذاب پلیمری ظاهر میشود. در نهایت، در مقادیر سرعت برش ظاهری بالاتر، جریان دوباره پایدار میشود، اما مذاب پلیمری اعوجاجهای شدید را نشان میدهد. این نوع ناپایداری بهعنوان شکست مذاب شدید یا melt fracture gross شناخته میشود و مربوط به منحنی سمت راست نمودار جریان است.

مشکلات فرآیندی در صورت عدم وجود کمک فرآیند

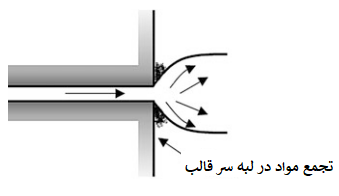

تجمع در سر قالب بدون کمک پردازش (Die Buildup)

تجمع مواد در لبه قالب و تشکیل تدریجی رسوب در خروجی سر قالب اکسترودر، بهعنوان پدیده تجمع مواد در دای (Die Buildup) شناخته میشود و در شکل 3 نشان داده شده است. بهطور کلی، لبههای تیز دای باعث تجمع بیشتر مواد میشوند که ممکن است با استفاده از زاویه کوچکتر سر قالب (6 تا 12 درجه)، در هنگام خروج تا حدی از بین برود. دلایل اصلی تجمع مواد در لبه سر قالب عبارتند از:

1- گونههای با وزن مولکولی کم

2- مواد فرار

3- پرکنندهها

4- پراکندگی کم رنگدانهها

5- کشش ضعیف

6- نوسانات فشار در پیچ اکسترودر

7- ویسکوزیتههای متفاوت مواد مخلوط

8- سر قالب کثیف در هنگام راهاندازی خط

9- دمای مذاب بالا

10- انجام فرآیند در دمای نزدیک به تخریب [2]

شکل 3. تجمع مواد در لبه قالب (Die buildup) [2]

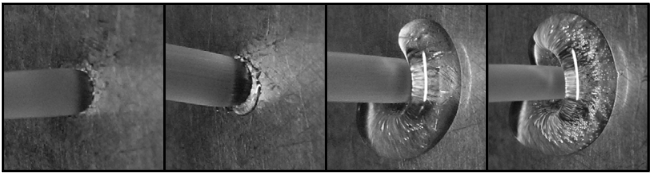

تجمع مواد در خروجی دای، همانطور که در شکل 4 آورده شده، مشاهده میشود.

شکل 4. تجمع و رسوب مواد در خروجی دای [3]

شکل 4. تجمع و رسوب مواد در خروجی دای [3]

درک پدیدههایی که منجر به ناپایداری جریان میشوند، در توصیف مکانیزمهای مختلفی که کمک فرآیندها باعث حذف آنها میشوند، اهمیت زیادی دارد. کمک فرآیندهایی که برای از بین بردن ناپایداری جریان استفاده میشوند، شامل مواد افزودنی و پوششهای سطح هستند. اغلب این افزودنیها باعث ایجاد لغزش و در نتیجه، کاهش تنش و فشار میشوند. افزودنیهایی که بهعنوان پخششونده در غلظتهای پایین به پایه پلیمری اضافه میشوند، بهعنوان روانکننده عمل میکنند. این افزودنیها لغزش را از طریق کاهش ویسکوزیته ظاهری افزایش میدهند و در نتیجه فشار مورد نیاز برای فرآیند اکستروژن کاهش مییابد و در پی آن، ناپایداریها را بسرعت به جریان بالاتر منتقل میکنند. پوششهای سطح نیز بهعنوان روانکننده عمل میکنند و برهمکنشهای بین سطح دیوار و مذاب پلیمری را اصلاح میکنند. در نتیجه فشار و تنش برشی مورد نیاز برای یک سرعت جریان خاص را کاهش میدهند. بنابراین از پارگی پلیمر در هنگام خروج از سر قالب (دای) جلوگیری میکنند.

فرآیند لغزش (Slippage) و وجود PPA

افزودنیهای کمک فرآیند مانند فلوئوروپلیمرهای پخششده در پلیمر اولیه، باید دو کار را بهمنظور موثر بودن انجام دهند. اول اینکه افزودنیها باید دیواره سر قالب (دای)، بهویژه انتهای آن را پوشش دهند. دوم اینکه باید بین خود و پلیمر اولیه لغزش ایجاد کنند. در غیاب PPA انواع اعوجاجهای پوست کوسهای (sharkskin)، چسبش-لغزش (stick-slip) و شکست مذاب شدید (gross melt fracture)، همگی وجود دارند. در حضور کمک فرآیندهای فلوئوروپلیمر، ناپایداریهای پوست کوسهای و stick-slip ناپدید میشوند؛ در حالی که اعوجاجهای از نوع شکست مذاب شدید در سرعت جریانهای بالا همچنان وجود دارد [4]. کمک فرآیندهای دارای نیترید بور تأثیری بر منحنی جریان ندارند؛ اگرچه ممکن است شکست مذاب از نوع پوست کوسهای را از بین ببرد [5].

کاهش تنش برشی در هنگام فرآیند، در یک بازه زمانی معین، نشانه لغزش است. در نتیجه لغزش با استفاده از کمک فرآیند فلوئوروپلیمر در یک سرعت برش ظاهری مشخص، تنش برشی کاهش مییابد. بنابراین انرژی مورد نیاز برای یک سرعت تولید معین کاهش و بازده تولید افزایش مییابد، در حالی که کیفیت محصولات حفظ میشود.

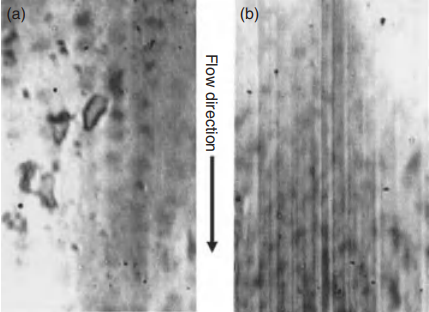

میگلر و همکاران دریافتند که PPAها به سطح سر قالب مهاجرت میکنند و یک پوشش نازک ایجاد میکنند که بهعنوان روانکننده عمل میکند. در مورد اکستروژن یک مخلوط LLDPE/PPA 0.1٪، یک پدیده جدید، یعنی تشکیل رگههایی روی سطح سر قالب، که بتدریج در مذاب پلیمری خروجی منتشر میشوند، مشاهده شد (شکل 5). از آنجایی که پدیدار شدن رگهها با کاهش شدید تنش برشی و حذف اعوجاج پوست کوسهای همراه بود، این پدیده به تشکیل لایه فلوئوروپلیمر روی سطح سر قالب نسبت داده شد.

شکل 5. تشکیل رگهها بر روی مذاب پلیمری [4]

شکل 5. تشکیل رگهها بر روی مذاب پلیمری [4]

شرایط مرزی بین مذاب پلیمری و دیواره در حضور کمک فرآیندها

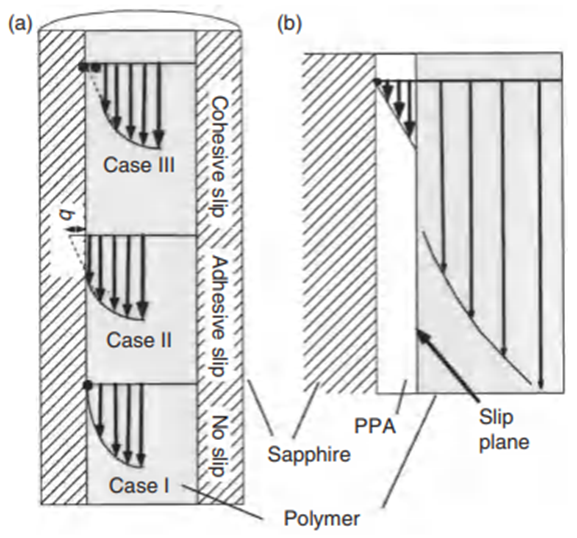

در شکل 6 نشان داده شده است که سطح مشترک هوا-پلیمر-دیواره، با خروج پلیمر از دای شروع میشود. شرایط مرزی بین دیواره و مذاب پلیمری برای تعیین ماهیت ناپایداری جریان در طول اکستروژن بسیار مهم است. مشخص نیست که کدام شرایط stick ،partial slip یا stick-slip وجود دارد. سه حالت ممکن برای شرایط مرزی در شکل زیر نشان داده شده است.

شکل 6. (a) شرایط مرزی ممکن در سطح مشترک بین پلیمر-دیواره. مورد I، بدون لغزش; مورد II، لغزش پلیمر-دیواره (Adhesive). مورد III، لغزش داخلی (Cohesive).

شکل 6. (a) شرایط مرزی ممکن در سطح مشترک بین پلیمر-دیواره. مورد I، بدون لغزش; مورد II، لغزش پلیمر-دیواره (Adhesive). مورد III، لغزش داخلی (Cohesive).

(b) در مورد کمک فرآیند فلوئوروپلیمری که بر روی دیواره اثر میگذارد، ممکن است لغزش در بین سطح پلیمر-کمک فرآیند (Interface) رخ دهد [4].

هنگامی که مذاب بهطور مستقیم به دیواره سر قالب (دای) وارد میشود، کمک فرآیندهای فلوئوروپلیمری بوضوح باعث لغزش (Wall-slippage) میشوند (یا لغزش را افزایش میدهند)، زیرا برهمکنش این کمک فرآیند با جریان مذاب پلیمری ضعیفتر از دیواره است [4].

نتیجهگیری

کیفیت محصولات پلیمری و فرآیندهای اکستروژن پلیمرهای مذاب، بهدلیل ناپایداریهای جریان مختلف که در سرعتهای تولید بالا بهوجود میآید، باعث محدودیتهایی میشود. بههمین جهت از کمک فرآیندها برای بهبود کیفیت محصول و کاهش مصرف انرژی استفاده میشود. فلوئوروپلیمرها در صنعت برای از بین بردن ناپایداریهای پوست کوسهای و چسبش-لغزش (stick-slip) استفاده میشوند. کمک فرآیندها بهعنوان پوشش، یا بهطور مؤثرتر با پخش شدن در ماتریس پلیمر در حین فرآیند، معمولاً سرعت لغزش مذاب پلیمری را افزایش میدهند، بنابراین انرژی مورد نیاز برای یک سرعت جریان خاص را کاهش میدهند. علاوه بر این، کمک فرآیندهای فلوئوروپلیمری سرعتهای برش بحرانی را برای شروع ناپایداریها، تا نقطه شروع ناپایداری از نوع شکست مذاب شدید به تعویق میاندازند، بنابراین سرعت تولید بالاتری را ممکن میسازند. عملکرد کمک فرآیند فلوئوروپلیمر بشدت به کیفیت پراکندگی بستگی دارد. این امر با استفاده از ذرات با اندازه در محدوده 1 تا 5 میکرومتر و ترکیب با پلیمر پایه (مستربچ) ممکن میشود.

گردآورنده: آریا مرادی

منابع

- Agassant, J.-F., et al., Polymer processing extrusion instabilities and methods for their elimination or minimisation. International Polymer Processing, 2006. 21(3): p. 239-255.

- Polychronopoulos, N.D. and J. Vlachopoulos, Polymer processing and rheology. Functional Polymers. Polymers and Polymeric Composites: A Reference Series; Jafar Mazumder, M., Sheardown, H., Al-Ahmed, A., Eds, 2019: p. 133-180.

- Musil, J., et al. Experimental Investigation of Die Drool and Slip‐stick Phenomena during HDPE Polymer Melt Extrusion. in AIP Conference Proceedings. 2011. American Institute of Physics.

- Kontopoulou, M., Applied polymer rheology: polymeric fluids with industrial applications. 2011: John Wiley & Sons.

- Hatzikiriakos, S., C. Stewart, and J. Dealy, Effect of surface coatings on wall slip of LLDPE. International Polymer Processing, 1993. 8(1): p. 30-35.