در مقاله رنگآمیزی پلیمرها به تفصیل درباره انواع رنگ دهندهها صحبت شد و در این مقاله درباره مواد اولیه، خواص، مزایا و کاربردهای مستربچ سفید و مشکی صحبت خواهد شد. با ما همراه باشید.

مستربچ سفید

دیاکسید تیتانیوم (TiO2) مورد استفاده در مستربچ سفید

پیگمنتهای معدنی از جمله دی اکسید تیتانیوم و لیتوفون که رسوب مشترک سولفید روی و سولفات باریم میباشد، باعث ایجاد رنگ سفید میشوند. دی اکسید تیتانیوم به دلیل ویژگیهای خاص مانند ضریب شکست بالا و عدم جذب نور مرئی، بسیار بیشتر از سایر پیگمنتهای ایجاد کننده رنگ سفید به عنوان افزودنی مورد استفاده قرار میگیرد و بیشترین مستربچ رنگی مورد استفاده در صنعت پلیمر و پلاستیک نیز میباشد.

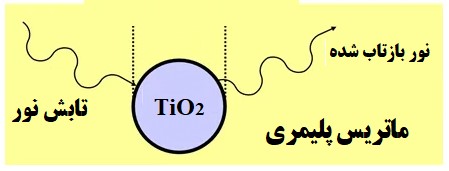

دی اکسید تیتانیوم (TiO2) یک فیلر معدنی است که به دلیل درخشندگی رنگ و اثر پوشانندگی خوب، به طور گسترده به عنوان رنگدانه سفید در فرمولاسیون پلاستیکهای رنگی مورد استفاده قرار میگیرد و از طریق پراکندگی نور، رنگ سفید در محصولات ایجاد میکنند. ذرات رنگدانه (TiO2) احاطه شده در ماتریس پلاستیک، هنگامی که ذرات رنگدانه و ماتریس پلیمری ضریب شکست متفاوتی داشته باشند میتوانند جهت انتشار نور را تغییر دهند.

در کامپوزیتهای پلیمری، TiO2 پایداری حرارتی ماتریس پلیمری را بهبود میبخشد، خاصیت ضد شعله ایجاد میکند و علاوه بر اثر رنگدهندگی، به عنوان یک آنتیاکسیدان نیز عمل میکند. TiO2 به دلیل خواص فیزیکوشیمیایی مطلوب خود مانند ضریب شکست بالا، فعالیت فوتوکاتالیستی، خواص دی الکتریک و پایداری حرارتی به طور گسترده در کامپوزیتهای پلیمری مورد استفاده قرار میگیرد. ذرات TiO2 هنگامی که در ماتریسهای پلیمری گنجانده میشوند، به طور قابل توجهی استحکام مکانیکی، مقاومت در برابر اشعه ماوراء بنفش و دوام حرارتی را افزایش میدهند. افزودن آنها به پلیمر باعث افزایش مساحت سطح مشترک میشود که باعث تغییر بلورینگی پلیمر شده و در نتیجه عملکرد کامپوزیت را حتی در غلظتهای کم نیز بهبود می بخشند.

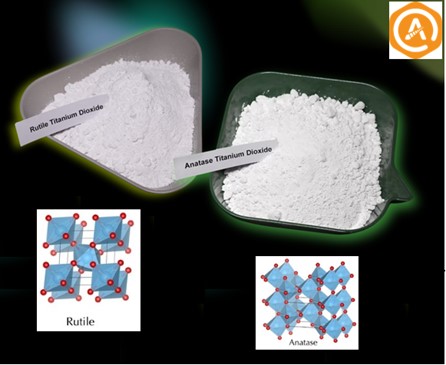

دو نوع کریستالی دی اکسید تیتانیوم شامل گریدهای روتایل و آناتاز در پلاستیکها استفاده میشوند. این دو گرید از نظر ساختار کریستالی، ظاهر و خواص عملکردی متمایز هستند که مختصری از تفاوتهای آنها در جدول آمده است.

گرید روتایل رایجترین نوع مورد استفاده است؛ زیرا ضریب شکست و ثابت دی الکتریک بالاتری دارد، پایدارتر است، نور بیشتری را پراکنده میکند و در نتیجه باعث سفیدی بیشتری میشود. همچنین احتمال کمتری دارد که در اثر نور تخریب شود. کاربردهای آن شامل مواردی مانند کاربردهای بیرونی (در فضای باز)، محصولات با دوام و مقاوم در برابر سایش است.

در مقابل گرید آناتاز نرمتر، دارای چگالی و سختی پایینتر است. به همین دلیل در کاربردهای خاصی مانند ریسندگی پارچه و الیاف که سایش ماشین آلات از اهمیت بالایی برخوردار است، استفاده میشود. آناتاز اغلب برای فرمولاسیونهای حساس به هزینه انتخاب میشود زیرا در آنها دوام بالا در اولویت نیست. در لوازم آرایشی، آناتاز به عنوان یک رنگدانه پایه سفید عمل میکند، اگرچه برای کاربردهای فضای باز به پایدار کنندههای UV (مستربچ آنتییووی) نیاز دارد تا از محو شدگی رنگ آن جلوگیری شود. در رنگها یا جوهرهای چاپ کمهزینه، آناتاز در صورت استفاده تحت شرایط کنترل شده برای جلوگیری از تخریب رنگ، همچنان یک گزینه مناسب است.

اثر سایز ذرات TiO2 بر سفیدی محصولات

فعالیت صنایع مختلف نشان داده است که ذرات ریز دی اکسید تیتانیوم در تولید محصولات، سطح بیشتری را میپوشانند و نور را بهتر پراکنده میکنند. در نتیجه این ذرات منجر به سفیدی درخشانی میشود که در رنگها و پوششها مورد پسند مشتریان این حوزه است.

کاربردهای مستربچ سفید

این محصول به طور ویژه برای کاربردهایی که در آنها ظاهری زیبا، روشن و سفید مورد نظر است، مانند فیلمهای بستهبندی، برچسبها، ظروف، تجهیزات و بسیاری از کاربردهای دیگر، توسعه یافته است. مستربچ سفید در صنایعی نظیر تولید مخازن سه لایه، فیلمهای مالچ، گونی بافی و سایر صنایع کاربرد گستردهای دارد.

پارچههای بیبافت (Non-Woven)

در صنعت نساجی و تولید الیاف و نخها از مستربچ سفید به دلیل پراکندگی خوب، سهولت فرآیند و مطابقت با استانداردهای مواد غذایی استفاده میشود.

فیلمهای تولید شده به روش قالبگیری دمشی

فیلمهای دمشی کاربرد گستردهای در تولید بستهبندیهای انعطافپذیر دارند. مستربچهای سفید برای اکستروژن دمشی فیلمهای تک لایه و همچنین چند لایه بسیار مناسب هستند.

مخازن سفید سه لایه

مستربچ سفید در تولید مخازن سه لایه باعث ایجاد ظاهری سفید و یکنواخت در لایه بیرونی مخازن میشود. همچنین این مستربچ میتواند جاذب نور فرابنفش باشد که در نتیجه از مخزن در برابر تخریب نور UV محافظت میکند.

تولید جانبو و کیسه

کیسههای بزرگ و انعطافپذیر که به صورت بافته شده هستند و برای حمل مواد خشک و جامد به شکل پودر، گرانول و پرک استفاده میشوند.

مستربچهای سفید به دلیل ویژگیهایی چون پایداری حرارتی بالا و عدم تخریب در حین فرآیند بسیار شناخته شده هستند. این عوامل نقش مهمی در افزایش طول عمر محصولات پلاستیکی ساخته شده با مستربچ سفید دارند، زیرا این ویژگیهای مستربچ سفید به حفظ خواص ساختاری و عملکردی پلاستیک در دمای بالا کمک میکند. به عنوان مثال، از آنجایی که فرآیند قالبگیری دمشی شامل گرم کردن پلاستیک تا رسیدن به حالت انعطافپذیر است، مستربچ سفید نقش مهمی در افزایش پایداری حرارتی، جلوگیری از تخریب پلاستیک یا ایجاد رسوب در سرقالب تحت فرآیند مواد در دمای بالا و همچنین حفظ پراکندگی عالی و ثبات رنگ ایفا میکند.

در نتیجه مستربچهای سفید نوعی پایداری در محصول ایجاد میکنند که در برابر محو شدن یا تغییر رنگ محصول در طول زمان و در شرایط آب و هوایی مختلف مقاوم هستند.

مستربچ مشکی

مواد اولیه

رنگدانههای سیاه مورد استفاده در پلاستیکها شامل اکسید آهن سیاه و کربن بلک است. کربن بلک از طریق کراکینگ حرارتی یا تجزیه حرارتی یک ماده خام هیدروکربنی تولید میشود. دو فرآیند تجاری برای تولید کربن سیاه استفاده میشود که شامل فرآیند کوره نفتی و فرآیند حرارتی با استفاده از خوراک گازی است. بسته به فرآیند تولید، گروههای عاملی روی سطح کربن سیاه متفاوت خواهند بود. نوع و مقدار گروههای عاملی نقش بزرگی در تمایل آن به کاربرد مورد استفاده ایفا میکنند. به طور کلی، وقتی در مورد شیمی سطح صحبت میشود، منظور سطح گروههای حاوی اکسیژن روی سطح است. برای کاربردهای خاص، کربن سیاه بیشتر اکسید میشود تا مقدار گروههای حاوی اکسیژن روی سطح افزایش یابد.

کربن سیاه نور را در طیف مرئی بسیار موثر جذب میکند و در محدوده فرابنفش و فروسرخ نیز دارای جذب است. در مقابل اکسید آهن سیاه کاربرد محدودی دارد زیرا در اثر حرارت (حدودا 180 درجه سانتی گراد) اکسید میشود و به رنگ قهوهای تا قرمز تغییر رنگ میدهد. در واقع یک رنگدانه ضعیف است، بنابراین گاهی اوقات به عنوان رنگدانه سایهزن استفاده میشود زیرا در مقایسه با رنگدانه کربن بلک، پراکندگی مقادیر کم آن آسانتر است.

خواص ایجاد کننده

رنگدانههای دارای پایه آلی مانند کربن بلک، گرافیت، زغال فعال و … که در بسیاری از زمینههای کاربردی و تجاری، به عنوان رنگدانه سیاه استفاده میشوند؛ سبب افزایش رسانایی الکتریکی یا حرارتی ترکیب، تقویت خواص مکانیکی و همچنین برای کاهش فراریت ترکیبات آلی با وزن مولکولی کم مانند مونومرهای باقیمانده یا مواد دارای بو استفاده میشوند.

نیروهای اتصال بین ذرهای در کربن بلک بسیار قوی است. بنابراین تمایل ویژهای به تشکیل کلوخه دارند که میتوانند به هنگام ترکیب با پلیمرهای ترموپلاستیک با مشکل مواجه شوند. تا به حال روشهای مختلفی برای بهبود پراکندگی این رنگدانهها در پلیمرهای ترموپلاستیک شناخته شده است. به عنوان مثال در واحدهای آمیزهسازی (کامپاندینگ) مرسوم مانند اکسترودرهای دو ماردون یا کونیدرها (internal kneaders)، پراکندگی رنگدانه را میتوان با افزایش انرژی ورودی از طریق برش (shear) در حین ترکیب رنگدانهها در مذاب پلیمر بهبود بخشید. البته باید توجه داشت که وارد کردن تنش زیاد به مواد پلیمری، به طور طبیعی منجر به دمای بالای فرآیند میشوند که بسته به نوع پلیمر میتواند سبب تخریب، پیر شدگی (ageing) یا حتی تجزیه پلیمر شود.

کاربرد مستربچ مشکی در صنایع مختلف

مستربچهای مشکی به دلیل توانایی در رنگدهی، مقرون به صرفه بودن و عملکرد، همیشه اولویت اصلی بسیاری از تولید کنندگان در صنایع مختلف بوده است. این مستربچها به عنوان افزودنی کلیدی در بسیاری از انواع رزینهای پلاستیکی برای دستیابی به رنگ مطلوب و محافظت در برابر اشعه UV استفاده میشوند که امکان پراکندگی عالی را فراهم میکنند.

به طور کلی، مستربچ مشکی به کامپاندهای مهندسی اضافه میشود تا ظاهری جذاب به محصولات نهایی ببخشد. محصولات حاصل از آنها قابل استفاده در صنایع خودروسازی و قطعات خودرو، کشاورزی، بسته بندی، الکترونیک، لوله، سیم و کابل، قالبگیری تزریقی، بادی و چرخشی میباشد.

مستربچهای مشکی در فرآیندهای تولید پلاستیک با حجم بالا بسیار استفاده میشود، زیرا به راحتی قابل فرآیند و ترکیب با ماتریس پلیمری است و رنگ یکنواختی در محصولات ایجاد میکند. همچنین به دلیل خواص محافظت در برابر اشعه ماوراء بنفش و پایداری در برابر اشعه ماوراء بنفش میتواند محصولات پلاستیکی را از تخریب و ترک خوردگی ناشی از آنها محافظت کند.

در نهایت میتوان گفت که مستربچ مشکی یک ماده رنگدهنده چند منظوره و مؤثر برای محصولات پلاستیکی است. این ماده برای تولیدکنندگان جهت همگام ماندن با مد روز و برآورده کردن استانداردهای بالای زیبایی شناسی مصرفکنندگان ضروری است.

چالشهای استفاده از مستربچهای رنگی

تجمع ذرات رنگدانه و ایجاد کلوخه

مستربچهای رنگی به میزان زیادی با ذرات رنگدانه، مواد معدنی و سایر افزودنیهای مورد استفاده در ساخت پلاستیکها پر شدهاند. رنگدانهها، مواد معدنی و پرکنندهها اگر به درستی پراکنده نشوند، تمایل به تجمع و کلوخه شدن (agglomeration) دارند که منجر به کاهش بازدهی رنگ، عدم یکنواختی رنگ در محصول و افزایش هزینه در فرآیند تولید میشود.

فشار پشت سر قالب

ویسکوزیته مذاب بالای مستربچ رنگی همراه با تجمع رنگدانهها، علت اصلی افزایش گشتاور و فشار بیش از حد پشت سر قالب (دای) در حین تولید است. این امر ممکن است باعث ایجاد مستربچهای رنگی بیکیفیت و زمانهای از کارافتادگی طولانی برای تعمیر تجهیزات تولیدی شود که به دلیل سایش و فرسودگی از کار میافتند. این عوامل مصرف انرژی را افزایش داده و در نتیجه هزینه عملیات تولید بالا میرود.

درباره ما

آریا پلیمر تولیدکننده انواع مستربچهای افزودنی، چسبهای بین لایهای و سازگارکنندههای مالئیکه میباشد. محصولات ما به عنوان ماده اولیه بسیاری از صنایع وابسته به پلاستیک و پلیمر نظیر فیلم و بستهبندی، کامپاند، خودروسازی، لوله، کیسه و… کاربرد دارد. برای آشنایی بیشتر با آریا پلیمر از صفحه لینکدین ما بازدید فرمایید.

گردآورنده:

کارشناس تحقیق و توسعه آریا پلیمر