مستربچ افزودنی

مستربچ افزودنی ماده هست که از یک یا چند ماده افزودنی و یک پایه پلیمری تشکیل شده و جهت بهبود خواص پلیمرها، حل مشکلات فرآیندی و بهوجود آوردن خاصیتی ویژه در پلیمرها استفاده میشود.

ساختار فیزیکی و مکانیکی پلیمرها ممکن است در طول فرآیند تولید و یا در زمان استفاده بهدلیل گرما، رطوبت، اشعه UV خورشید، ضربه و مواد شیمیایی تغییر کند. پلیمرها را میتوان در برابر این تغییرات، با اضافه کردن و خرید مستربچهای افزودنی مقاوم کرد. علاوه بر پایداری، مستربچهای افزودنی باعث بهبود در رنگ، شفافیت، زیبایی و کاهش هزینههای محصول میشوند. در این راستا، شرکت آریا پلیمر پیشگام طیف گسترده و متنوعی از مستربچهای افزودنی را تولید کرده و راه حلهایی را در پاسخ به نیازهای خاص مشتریان ارائه میدهد.

نکاتی برای خرید مستربچ و انتخاب تولید کننده آن

به دلیل این که تقاضا برای خرید مستربچ، پلاستیک و مشتقات آن زیاد است، انتخاب بهترین تولیدکننده و فروشنده مستربچ از اهمیت بالایی برخوردار است. استفاده از مواد مرغوب برای رنگ و سایر افزودنیها منجر به تولید محصولات با کیفیت میگردد. این امر موجب رضایت مصرفکننده و تقاضای بیشتر برای محصولات بهخصوص میگردد. بهره گیری از مستربچ مرغوب مستلزم پژوهش و بررسی توسط مهندسین پلیمر است. علاوه بر کنترل کیفیت توسط متخصصین، این شرکتها باید دارای گواهینامه تائید کیفیت باشند. در نهایت میتوان گفت مصرفکنندگان با آگاهی از تقاضای جامعه و بهبود کیفیت تولیداتشان، نیاز به این قبیل مواد برای تکمیل ترکیبات و تولید محصولاتشان دارند. با توجه به گستردگی این مواد رنگزا و یا افزودنی، امکان بهکارگیری آنها در روند ساخت و بهمنظور بهبود عملکرد کالا وجود دارد. بدیهی است که مزایای آن هم برای تولیدکننده و هم برای مصرفکننده ارزشمند است.

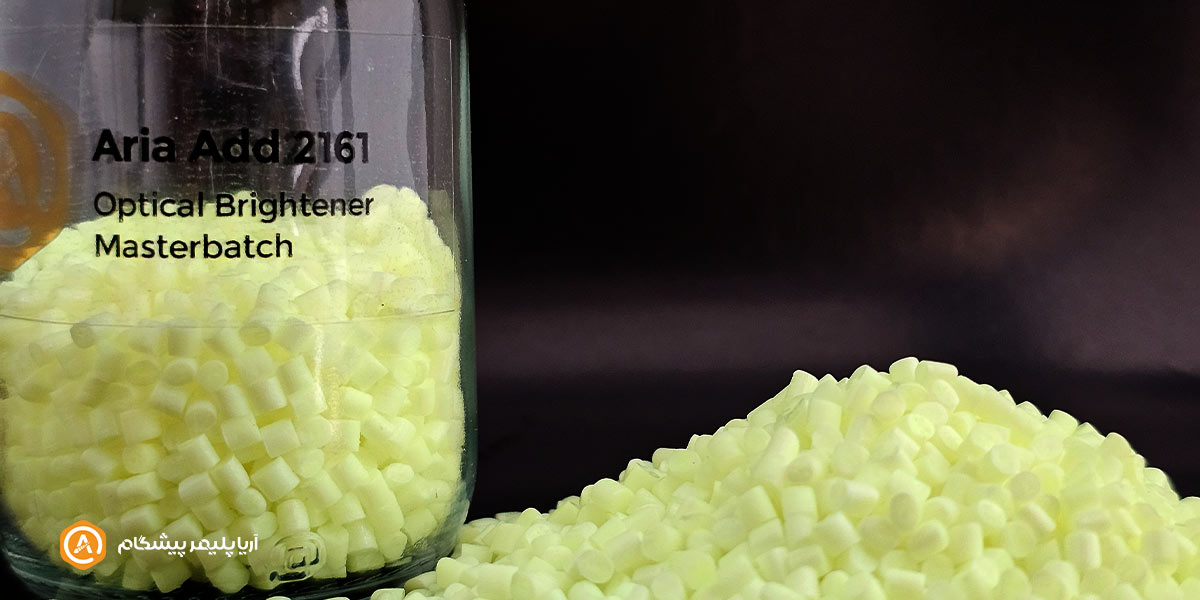

مستربچهای افزودنی آریا پلیمر پیشگام

بجز مستربچهایی که در بالا اشاره شد، آریا پلیمر پیشگام تولیدکننده مستربچ آنتی استاتیک نیز میباشد. برای اطلاعات بیشتر در رابطه با هر مستربچ، روی آیتم مربوطه کلیک کنید.

خرید مستربچ افزودنی

لطفا برای استعلام قیمت، خرید و کسب اطلاعات بیشتر، با استفاده راههای ارتباطی موجود در صفحه تماس با ما، با آریا پلیمر در تماس باشید.

آریا پلیمر پیشگام شرکتی دانش بنیان، جوان و خلاق است که در سال 1387 در شهرک علمی تحقیقاتی اصفهان شروع به کار کرد. تخصص و تعهد به تولید با کیفیت و مشتری مداری، اکنون آریا پلیمر را به یک شرکت پیشرو در تولید مستربچ افزودنی، چسب بین لایهای و سازگارکنندهها تبدیل کرده است.

آدرس: اصفهان ، شهرک علمی تحقیقاتی اصفهان ، خیابان 15

شماره تماس: 2-33932151-031

برای راههای ارتباطی بیشتر از صفحه تماس با ما بازدید کنید.