مستربچ لیزکننده (Slip)

میزان لیزی یا در اصطلاح میزان سرخوری فیلم یا قطعه پلاستیکی، یکی از فاکتورهای عملکردی محصولات پلیمری است که با پارامتر ضریب اصطکاک نسبت عکس دارد. سطح پلیمر دارای ضریب اصطکاک (CoF) بالا است و بهطور ذاتی تمایل زیادی به چسبیدن به یکدیگر و سطوح فلزی دارند. این ویژگی میتواند در حین فرآیند تولید و هنگام استفاده از پلیمرها در کاربرد نهایی، مشکلاتی در حین رول کردن فیلمها (شکل 1)، باز کردن کیسههای نایلون، عملیات بستهبندی، دوخت و برش فیلم و آزاد شدن قطعه پلیمری از قالب را پدید آورد. امروزه برای حل این مشکل در صنعت، از مستربچ لیزکننده (Slip Agent) که نوعی ترکیبات آلی هستند استفاده میشود.

شکل 1. رول کردن فیلم پلیمری در فرآیند تولید آن

شکل 1. رول کردن فیلم پلیمری در فرآیند تولید آن

عملکرد لیزکنندهها از طریق مهاجرت به سطح پلیمر است؛ بهعنوان مثال در تهیه کیسههای نایلون بهروش اکستروژن بادی، پس از اختلاط مستربچ لیزکننده با پلیاتیلن، ذوب شدن مواد در اکسترودر و خروج فیلم پلیمری از قالب، مواد لیزکننده فوراً بهشکل یکنواخت داخل پلیمر پخش میشوند (شکل 2-الف). با خنک شدن فیلم پلیمری، مواد لیزکننده بهدلیل ناسازگاری نسبی با پلیمر، به سطح خارجی مهاجرت میکنند و یک لایه جزئی روی سطح تشکیل میدهند و ضریب اصطکاک فیلم یکباره افت میکند (شکل 2-ب). در نهایت مهاجرت مواد لیزکننده به سطح به تعادل رسیده و لایه کاملی از مواد لیزکننده روی سطح پلیمر تشکیل میشود (شکل 2-ج). در این حالت ضریب اصطکاک به حداقل میرسد و فیلمهای تولیدی بیشترین سرخوردگی را بر روی یکدیگر خواهند داشت. بنابراین همانگونه که در این شکل مشاهده شد، پس از فرآیند کردن عامل لیزکننده با پلیمر پایه، با گذشت زمان، مهاجرت عوامل لیزکننده افزایش یافته و ضریب اصطکاک محصول پلیمری به حداقل میرسد.

شکل 2. نحوه عملکرد مواد لیزکننده

مستربچ آنتی بلاک (Anti-Block)

یک دسته از افزودنیها که عملکردی شبیه لیزکنندهها دارند، آنتی بلاکها (Anti-Blocks) هستند که از تجمع یا چسبیدگی فیلمها بر روی یکدیگر جلوگیری میکنند و در اصطلاح، بازشوندگی آنها را بهبود میبخشند. آنتی بلاکها شامل ترکیبات مختلف معدنی و آلی هستند. ترکیبات معدنی با ایجاد زبری در سطح فیلم، از تماس پلیمر با پلیمر جلوگیری میکند و ترکیبات آلی با کاهش ضریب اصطکاک سطح، میزان بازشوندگی آنها را بهبود میبخشد. برخی ترکیبات آلی بهطور همزمان خاصیت لیزکنندگی و آنتی بلاک دارند.

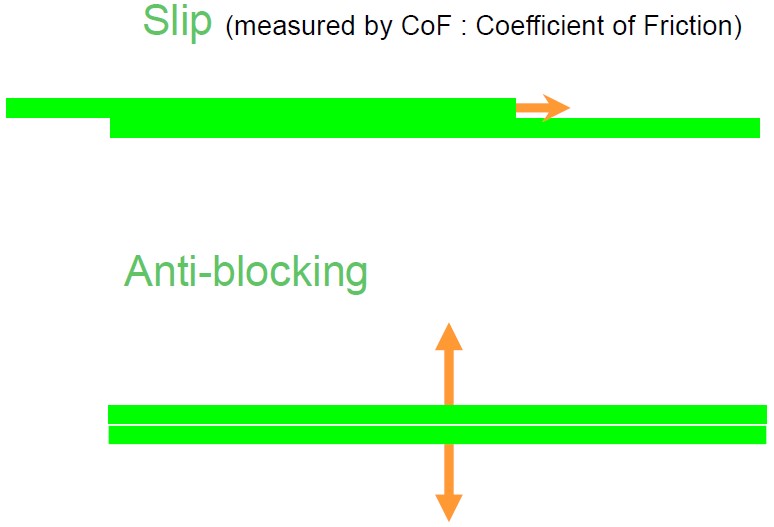

در شکل 3 بهطور شماتیک، تفاوت عمده بین عملکرد مستربچ لیزکننده و آنتی بلاک نشان داده شده است.

شکل 3. تفاوت عملکرد مستربچ لیزکننده و مستربچ آنتی بلاک

شکل 3. تفاوت عملکرد مستربچ لیزکننده و مستربچ آنتی بلاک

همانطور که در شکل 3 مشخص شده، لیزکننده نیروی برشی بین دو سطح را کاهش میدهد و باعث میشود دو سطح بر روی هم سر بخورند. از طرف دیگر، آنتی بلاک نیروی عمود بر دو سطح را کاهش میدهد و باعث میشود که دو سطح از همدیگر باز شوند.

برای اندازهگیری لیزی دو سطح، ضریب اصطکاک (CoF) را طبق استاندارد ASTM D1894 اندازهگیری میکنند و لیزکنندهها را مطابق جدول زیر، در سه گروه قرار میدهند:

| لیزکنندگی | زیاد | متوسط | کم |

| CoF | 0.05 تا 0.2 | 0.2 تا 0.5 | 0.5 تا 0.8 |

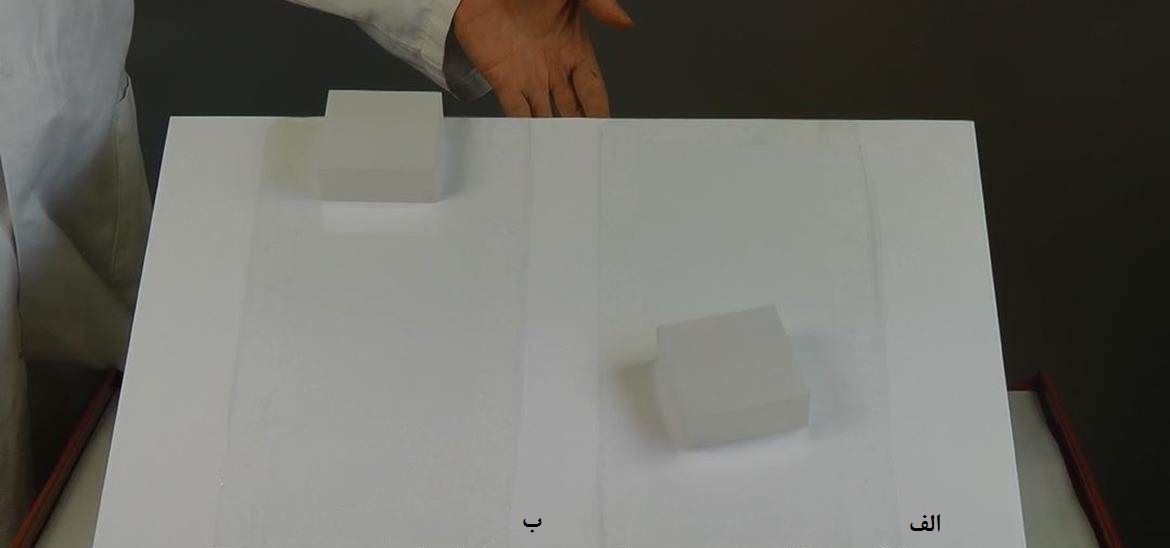

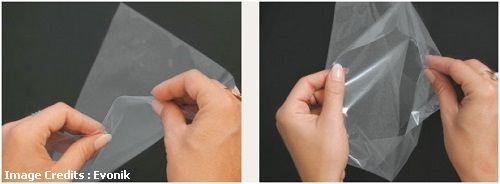

برای اندازهگیری بازشوندگی دو سطح، نیروی چسبندگی (Blocking) را طبق استاندارد ASTM D3354 اندازهگیری میکنند. شکل 4 و 5 عملکرد مستربچهای لیزکننده و آنتی بلاک را بهترتیب در سر خوردن و بازشوندگی کیسه نایلون نشان میدهد:

شکل 4. مستربچ لیزکننده در سر خوردن کیسه نایلون: الف) پلیمر حاوی مستربچهای لیزکننده ب) پلیمر پایه

شکل 4. مستربچ لیزکننده در سر خوردن کیسه نایلون: الف) پلیمر حاوی مستربچهای لیزکننده ب) پلیمر پایه

شکل 5. مستربچ آنتی بلاک در بازشوندگی کیسه نایلون

شکل 5. مستربچ آنتی بلاک در بازشوندگی کیسه نایلون

عوامل تأثیرگذار در انتخاب لیزکننده و آنتی بلاک

1- اگر فیلم پلیمری از ابتدا نیاز به سرخوردگی بالا داشته باشد، مانند کیسههایی که در تولید دچار چروکشدگی میشوند یا بلافاصله پس از فرآیند تولید، دوخت و برش میشوند، از عاملهای لیزکنندهای استفاده میشود که بهسرعت به سطح مهاجرت میکنند.

2- اگر فیلم پلیمری در فرآیندهای بعد از تولید نیاز به سرخوردگی بالا داشته باشد، همچون فیلمهای شرینک، از لیزکنندههایی با سرعت مهاجرت به سطح کم در مقادیر زیاد استفاده میشود.

برای آشنایی بیشتر با انواع مستربچهای لیزکننده و آنتی بلاک آریا پلیمر در تولید فیلمهای پلیمری بر پایه پلیاتیلن و پلیپروپیلن و انتخاب مناسبترین گزینه برای ارتقاء کیفیت ویژه محصولات شما، امروز با ما تماس بگیرید.