مقدمه

قالبگیری دمشی یکی از بهصرفهترین و سریعترین فرآیندهای تولید انبوه محصولات پلاستیکی است که برای فرآیند کردن انواع مختلف پلاستیکها از جمله پلیاتیلن، پلیاتیلن ترفتالات، پلیوینیل کلراید، پلیپروپیلن، پلیکربنات، نایلون و بسیاری دیگر استفاده میشود. گستره وسیعی از محصولات، از جمله تانکهای سوخت، انواع بطریها، گلدان و چرخ اسباب بازیها، بهکمک این فرآیند ساخته میشوند. [4، 5 و 6]

به زبان ساده، قالبگیری دمشی عبارت است از فرآیند شکلدهی به روده یا Pariosn (ماده خام مذاب که بهشکل لوله تو خالی درآمده است) ترموپلاستیکی که طی آن روده در قالب قرار گرفته، هوای تحت فشار در آن دمیده میشود تا بهشکل قالب درآید و پس از سرد شدن، از قالب خارج می گردد. فرآیندهای قالبگیری دمشی به سه دسته اکستروژن، تزریقی و تزریقی کششی تقسیم میشوند. در ادامه به توضیح آنها میپردازیم.

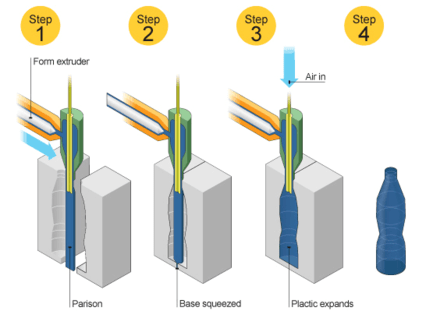

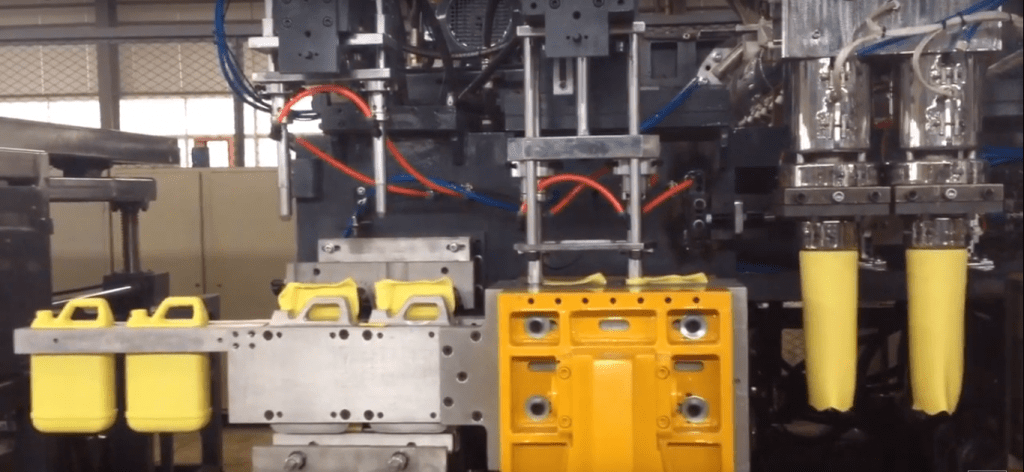

1- قالبگیری دمشی اکستروژن (Extrusion Blow Molding (EBM))

اکستروژن سادهترین و رایجترین فرآیند قالبگیری دمشی است. در این فرآیند، نخست دستگاه اکسترودر، پلاستیک مذاب را اکسترود کرده و روده را تشکیل میدهد، سپس دو نیمه قالب دور روده بسته شده و در مرحله بعد، هوای تحت فشار بهوسیله یک سرنگ یا پین وارد آن شده که باعث میشود متورم شده و بهشکل قالب درآید. در نهایت بعد از اینکه قالب بهاندازه کافی سرد شد، باز شده و قطعه خارج میشود. البته نکته مهم در اینجا این است که قبل از خارج شدن قطعه از قالب، بخشهای اضافه آن حذف یا بهاصطلاح پلیسهگیری میشود.

یکی از قابلیتهای این روش، توانایی اکسترود کردن همزمان چند نوع ماده برای ساخت محصولات چند لایه است. ظروفی که با این تکنیک تولید میشوند، خصوصیاتی نظیر مانع بودن در برابر نفوذ بو، رطوبت و اکسیژن دارند.

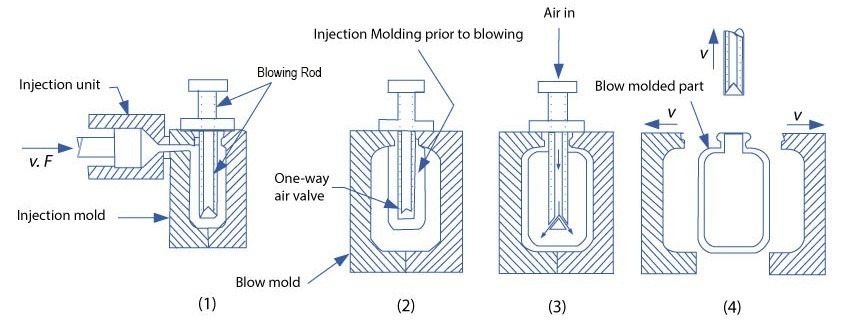

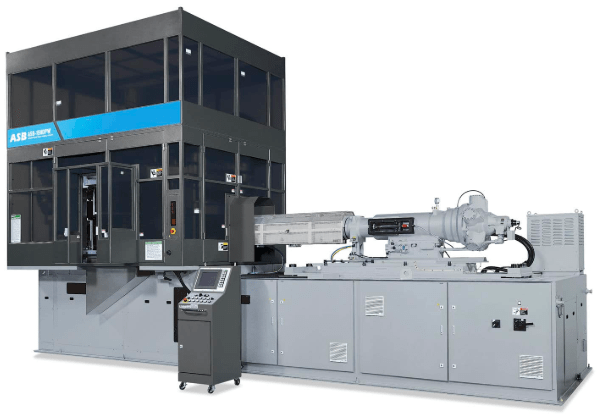

2- قالبگیری دمشی تزریقی (Injection Blow Molding (IBM))

به طور خلاصه این فرآیند بدین صورت است که نخست پریفرم (preform) بهروش مرسوم قالبگیری تزریقی ساخته شده، در قالب دیگری قرار گرفته، در آن دمیده میشود و در نهایت خارج میگردد. بیشتر ترموپلاستیکها میتوانند با فرآیند قالبگیری دمشی تزریقی ساخته شوند. در استفادههای اولیه از این روش، عمدتاً پلیاستایرن کریستالی، بهخاطر شفافیت خوب، در بستهبندی داروهای سردرد استفاده میشد. امروزه برای ساخت قطعات بهکمک این فرآیند، از رزینهای دیگری مانند پلیاتیلن ترفتالات (PET)، پلیوینیل کلراید (PVC)، پلیاتیلن با دانسیته بالا، پلیاتیلن با دانسیته پایین، پلیسولفون، پلیکربنات، استال، نایلون، آکریلیک، پلیآمید و… استفاده میشود. [3]

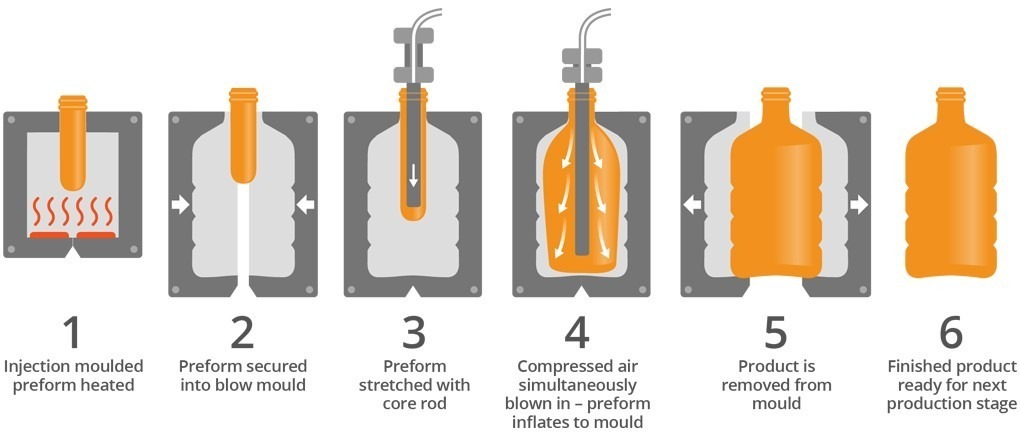

3- قالبگیری دمشی تزریقی کششی (Injection Stretch Blow Molding (ISBM))

این فرآیند دقیقاً مشابه فرآیند قالبگیری دمشی تزریقی است؛ با این تفاوت که قبل از دمیدن هوا و شکلگیری نهایی قطعه، پریفرم را کمی گرم کرده و در جهت طولی و شعاعی میکشند. در واقع با این کار، زنجیرهای آمورف پلیمر کشیده و جهتدهی میشوند که منجر به شکلگیری نوع متفاوتی از بلورینگی میگردد. زنجیرها در جهت اعمال تنش تراز شده، جهتگیری کرده و یک ساختار مرتب شده خطی را در سرتاسر منطقه تحت تنش اعمال میکنند. این زنجیر گسترش یافته یا “بلورینگی القایی بر اثر تنش”، باعث استحکام مکانیکی محصول میشود. [1]

قالبگیری دمشی تزریقی کششی با معرفی بطریهای نوشیدنیهای غیر الکلی شناخته شد. ترموپلاستیکهایی که در این فرآیند استفاده میشوند، عبارتند از پلیاتیلن ترفتالات (PET)، پلیوینیل کلراید (PVC)، آکریلو نیتریل-متیل آکریلات کوپلیمر(Barex®)، پلیپروپیلن، پلیاستایرن کریستالی و پلیآمید (نایلون). در این بین،PET بهسبب ویژگیهایی چون شفافیت بالا، استحکام خوب، قابلیت بهکار بردن افزودنیهای رنگی، در دسترس بودن و همچنین پذیرفته شدن در صنعت بستهبندی (از بستهبندی لوازم آرایشی تا نوشیدنیها، داروها و…)، بیشترین استفاده و کاربرد را دارد. [3]

گستردهترین کاربرد فرآیندهای قالبگیری دمشی تزریقی و تزریقی کششی در تولید انواع بطریها (معمولاً از جنس PET) مانند بطریهای مواد شوینده، نوشابههای گازدار، سسها، لوازم آرایشی، شامپوها، محصولات دارویی، محصولات مراقبت شخصی، واکس ماشین، ادویه، عسل، سرکه، آب معدنی گازدار و کربناته، شیر، دوغ، روغن خوراکی، آب میوههای معمولی و پالپدار، چاشنیها و … است. [7]

مسأله حائز اهمیت در این باره، استالدهید است. استالدهید یک شیرینکننده طبیعی است که در همه مرکبات وجود دارد و اغلب بهعنوان شیرینکننده در نوشیدنیها استفاده میشود. استالدهید محصول جانبی تولید PET است و اهمیت آن در صنعت PET، مربوط به تولید بطریهای آب است. این ماده البته برای مصرفکننده بیضرر است، اما باید مقدار آن در حد خیلی ناچیز باشد و کنترل شود تا مزه و طعم به آب وارد نکند. به همین خاطر، در پارهای از موارد، برای تولید بطریهای آب، مواد دارویی، پاککنندههای خانگی و نوشیدنیهایی که بهصورت داغ (تا 90 درجه سانتیگراد) پر میشوند، از پلیپروپیلن منظم (Oriented Polypropylene) یا OPP نیز استفاده میشود که بر خلاف PET، هیچگونه استالدهیدی تولید نمیکند. OPP در مقایسه با PET، نقاط ضعف مهمی نیز مانند نفوذناپذیری بسیار ضعیفتر در برابر گازهای O2 و CO2، استحکام تنش-کرنش کمتر و مدت زمان طولانیتر چرخه قالبگیری تزریقی که موجب افزایش هزینه تولید میشود، دارد. [1]

جدول 1- خواص پلیمرهای مناسب فرآیند تزریقی کششی

| پلیمر | دمای ذوب ( C°) | دمای کشش ( C°) | حداکثر نسبت کشش ( C°) |

| پلیاتیلن ترفتالات | 250 | 88-116 | 16:1 |

| پلیوینیل کلراید | 200 | 99-116 | 7:1 |

| پلیپروپیلن | 170 | 121-136 | 9:1 |

| پلیآکریلو نیتریل | 210 | 104-127 | 6:1 |

منابع

[1]. Ottmar Brandau, Stretch Blow Molding, second edition, ELSIVIER

[2]. Samuel L.Belcher, Practical Extrusion Blow Molding, Marcel Dekker Inc., 1999

[3]. Samuel L.Belcher, Practical Guide to Injection Blow Molding, CRC publication, 2007

[4]. https://connectusfund.org/11-advantages-and-disadvantages-of-blow-moulding

[5]. https://www.oberk.com/packaging-crash-course/what-is-extrusion-blow-molding

[6]. https://www.sipasolutions.com/en/catalog/bottle-production-systems/ecs-fx-integrated-systems#13_ppp_description_count

گردآورنده: حمیدرضا طیاری