بهمنظور استفاده در صنعت بستهبندی، فیلمهای پلاستیکی جهتدار در تناژ بالایی تولید میشوند. این فیلمها در اغلب موارد دو محوره هستند. به این معنی که کشش در دو جهت اعمال میشود تا ویژگیهای فیلم در جهت دستگاه (جهت طولی فیلم) و همچنین در جهت عرضی بهبود یابد. این ویژگیها باید نیازهایی مانند انعطافپذیری و خواص مکانیکی بستهبندی محصولات را برآورده کنند. بدین معنی که بستهبندی در عین داشتن انعطافپذیری، باید یک عملکرد محافظتی نیز داشته باشد. حفاظت از محصول بستهبندیشده، با خواص ممانعت بالا در برابر گازها (بخار آب، اکسیژن و غیره) و همچنین درزگیریهای با کیفیت خوب بهدست میآید. همچنین ظاهر فیلم بستهبندی با براقیت زیاد، شفاف و با قابلیت چاپپذیری با استفاده از فیلمهای نازک حاصل میشود.

فیلمهای پلیپروپیلن با کشش دو محور (BOPP) در مقایسه با فیلمهای ریختهگری پلیپروپیلن (CPP)، تفاوتهایی در خواص مکانیکی (افزایش قابل توجه مدول یانگ و استحکام کششی)، بهبود قابل توجهی در خواص نوری (کدری و براقی) و همچنین خواص مانع در BOPP نشان میدهند. خواص مانع بهبودیافته، بهدلیل جهتگیری زنجیرههای مولکولی است. بهطور کلی در فرآیند کشش، زنجیره مولکولی بهطور واضح جهتدار میشوند. به این ترتیب، جهتگیری دو محوره فیلمهای پلاستیکی نشاندهنده یک فرآیند اصلاح است که تقریباً برای همه پلاستیکها بهویژه پلیمرهای نیمه کریستالی، مانند پلیپروپیلن و پلیاستر قابل اجراست. از طریق فرآیند کشش این پلیمرها، بلورینگی آنها افزایش مییابد که علاوه بر خواص مانع، بهطور قابل توجهی بر روی بهبود استحکام مکانیکی نیز اثر میگذارد.

خواص مکانیکی استثنایی در ترکیب با خواص مانع، خواص نوری و هزینه نسبتاً کم مواد اولیه، باعث شده است که فیلمهای BOPP ،BOPET (پلیاتیلن ترفتالات با کشش دو محور) و BOPA (پلی آمید با کشش دو محور) بیشترین و قابل توجهترین سهم را در بین فیلمهای کششی مورد استفاده در صنعت بستهبندی داشته باشند. در بیشتر موارد فیلمهای جهتدار برای کاربردهای بستهبندی و فرآیند استفاده میشوند. مهمترین فرآیندهای تبدیل در صنعت بستهبندی، شامل پوشش خلاء (متالیزاسیون، SiOx، AlOx)، پوشش آفلاین (آکریلیک، پلیوینیلیدین کلراید، پلیوینیل الکل و غیره)، لمینیت با دیگر فیلمهای جهتدار، لایههای درزگیر پلیاتیلن (PE) و چاپ (چاپ جلو و چاپ معکوس) هستند. انواع مختلف فیلمهای BOPET، BOPA و BOPP عمدتاً در خواص و ویژگیهای مکانیکی، حرارتی و مانع متفاوت هستند و این موارد کاربرد خاص آنها را تعیین میکند [1].

فیلمهای BOPP

فیلمهای BOPP بیشترین سهم مصرف را در مقایسه با سایر فیلمهای دو محوره دارند و کاربردهای آن بسیار متنوع است. جدول 1 مجموعهای از کاربردها و سایر مشخصات فیلمهای BOPP را نشان میدهد. طبقهبندی چنین کاربردهایی را میتوان از نظر محدوده ضخامت و تعداد لایهها انجام داد.

جدول 1- کاربردهای فیلم BOPP [2]

| ردیف | صنعت هدف (دسته) | ضخامت | کاربرد | نوع فیلم |

| 1 | چسبهای صنعتی | 30–40μm | چسبهای فشاری-چسبهای نواری (شیشهای)- چسبهای کاغذی | ساده |

| 2 | متالایز لمینیت | 10–50μm | بروشورها و کاتالوگها- لمینیت چاپی- بستهبندی غذا | ساده |

| 3 | مقاصد الکتریکی | 3–20μm | خازنها – عایق کابل | ساده |

| 4 | اهداف عمومی | 15–50μm | روکشهای گل – پاكت نامه | ساده |

| 5 | همه منظوره | 12–40μm | لمینیت (فیلم کامپوزیت)- منسوجات (بستهبندی پیراهن)- متالیزینگ (چیپس، تنقلات) – بستهبندی روی سیگار- لبههای جمع شونده (لوازم آرایشی و بهداشتی)- فیلمهای پیچشی (شیرینیها)- فیلم مات (جلد کتاب) | 3 لایه قابل درزگیری حرارتی |

| 6 | ایجاد رنگ صدفی و سفید | 30–40μm | لمینت- فیلمهای چاپپذیر- بستهبندی غذا- برچسبها- ماسک و دستکش آزمایشگاهی | 3 لایه قابل درزگیری حرارتی |

| 7 | اهداف بستهبندی | 30–80μm | بستهبندی مواد غذایی، پنیر، نودل، نانهای بسته بندی- لوازم آرایشی | 5 لایه و 7 لایه قابل درزگیری حرارتی |

| 8 | کاغذ سنتزی | 30–100μm | کاتالوگها – دفترچه راهنما- نقشهها- کیسههای بستهبندی | پلیمرهای پر شده معدنی |

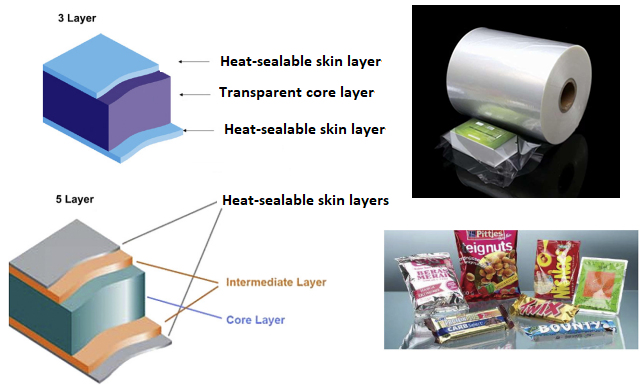

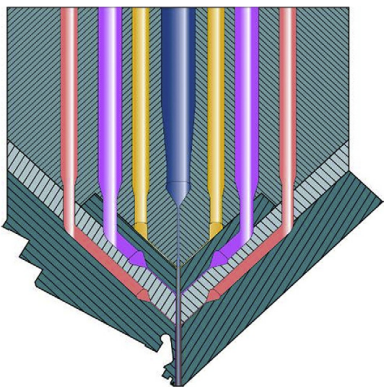

نازکترین لایهها برای کاربردهای الکتریکی مانند فیلم خازن با ضخامت حداقل 2.7 میکرومتر مورد نیاز است و ضخیمترین لایهها در تولید کاغذ سنتزی، تا 180 میکرومتر استفاده میشوند. همانطور که در جدول 1 نشان داده شده است، فیلمهایی با محدوده ضخامت بین 15 تا 35 میکرومتر، بهطور گسترده در کاربردهای مختلف بستهبندی استفاده میشوند. فیلمهای کواکسترودشده حاوی سه، پنج یا هفت لایه هستند که فیلم کواکسترود سه لایه بیشترین سهم را دارد. در شکل 1 فرآیند کواکستروژن یک فیلم 7 لایه نشان داده شده است.

شکل 1. کواکستروژن فیلم 7 لایه [3]

شکل 1. کواکستروژن فیلم 7 لایه [3]

در کواکستروژن 3 لایه، لایه اصلی (مرکزی) هوموپلیمر PP است که با لایههای کوپلیمر PP در 2 طرف آن کواکسترود میشود (شکل 2). لایههای بیرونی نقطه ذوب پایینتری دارند، بنابراین اطمینان حاصل میشود که فرآیند درزگیری مورد نیاز برای کاربردهای بستهبندی میتواند در دماهایی انجام شود که لایه اصلی تغییر شکل ندهد.

شکل 2. فیلمهای 3 و 5 لایه [2]

لایههای سطحی اساساً باید الزاماتی را بر آورده کنند که عبارتند از:

- ویژگیهای لغزش- زبری سطح

- خواص درزگیری

- اصلاح سطح برای چسبندگی پوشش چاپ و خواص متالیزاسیون

- خاصیت آنتی استاتیک

- خواص نوری (براقیت یا کدری)

- سفیدی

- سفتی

- خواص مانع

برای برخی کاربردها، از فیلمهای پنج لایه و در موارد خاص از فیلمهای هفت لایه استفاده میشود. مزایای فناوری تولید فیلم پنج لایه شامل ویژگیهای بهبودیافته مانند خواص نوری بهتر و مزایای هزینه است. از طرف دیگر، مواد افزودنی گران قیمت عمدتاً در لایههای نازک میانی اضافه میشوند. ساختارهای فیلم پنج لایه با داشتن لایههای میانی (Tie layer) بین لایه اصلی و لایههای پوسته (لایه بیرونی)، انعطافپذیری بیشتری را فراهم میکنند و بدین صورت مزایای زیر را میتوان بهدست آورد:

1- استفاده از مستربچهای ماتکننده یا شفافکننده برای تغییر خواص نوری در لایههای مختلف

2- محصولات مقرون به صرفهتر با کاهش مقدار مواد افزودنی و استفاده از مقدار بیشتر مواد بازیافتی بدون تغییر در کیفیت نوری فیلم

3- میتوان خواص درزگیری را با افزودن کوپلیمر با خاصیت درزگیری کم روی یک لایه کوپلیمر PP نسبتاً ضخیم، بهعنوان یک لایه میانی افزایش داد.

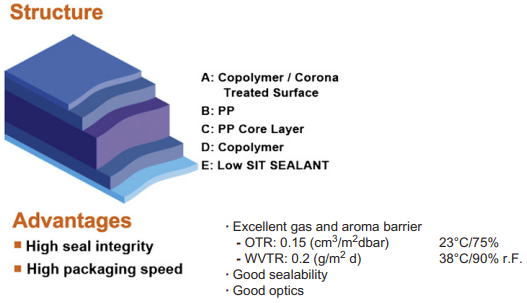

شکل 3 ساختار، مزایا، کاربردها و استحکام درزگیری برای یک فیلم پنج لایه BOPP با دمای کم شروع درزگیری (SIT) را نشان میدهد. استحکام و سفتی بسیار بالایی با درزگیری این ساختار حاصل میشود. این ویژگی برای اغلب کاربردهای بستهبندی مهم است، زیرا استحکام فیلم و کیفیت درزگیری، محافظت لازم از محصول را فراهم میکند.

شکل 3. فیلم 5 لایه با درزگیری فوقالعاده [2]

شکل 3. فیلم 5 لایه با درزگیری فوقالعاده [2]

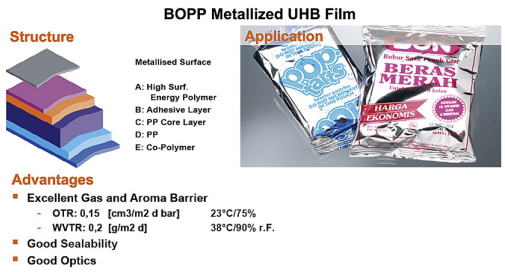

نمونه دیگری از ساختارهای پنج لایه در شکل 4 آورده شده است که نشاندهنده یک فیلم با سطح فلزی و ممانعت فوق العاده بالا (Ultra-high barrier) است. در طراحی این محصول خاص، اولین سطح پلیمری با انرژی سطح بالا، پلیآمید یا اتیلن وینیل الکل (EVOH) است. این پلیمر برای اتصال به لایه اصلی BOPP (Core layer) به یک لایه چسب (tie or adhesive layer) نیاز دارد. لایه چهارم نیز از نوع پلیپروپیلن است و با یک پوسته کوپلیمر قابل درزگیری حرارتی (لایه پنجم) پوشانده شده است. خواص متالایزهشده این محصولات در مقایسه با سطوح هوموپلیمر یا کوپلیمر پلیپروپیلن، استحکام چسبندگی و یکنواختی سطح متالایز بسیار بهتری را نشان میدهد. ترکیبی از ویژگیهای ممانعت لایه پوسته و متالیزاسیون باعث میشود که این نوع فیلم، 300 برابر بهتر از لایههای BOPP متالایزشده، مانع اکسیژن شود. مثال فیلم متالایز UHB نشان میدهد که وقتی مواد مانع مناسب با هم ترکیب میشوند، پارامترهای ممانعت (OTR و WVTR) را میتوان بهطور قابلتوجهی افزایش داد. فیلم متالایزه همچنین مانع در برابر نور و محافظ در برابر اشعه ماوراء بنفش است.

شکل 4. فیلم 5 لایه با سطح متالایزهشده [2]

شکل 4. فیلم 5 لایه با سطح متالایزهشده [2]

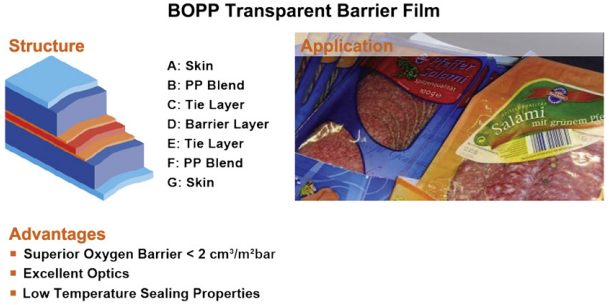

فیلمهای 7 لایه

در صنعت، تقاضا برای تولید فیلمهای مانع شفاف وجود دارد که این امر با پوششهای دارای ممانعت و شفاف (Coating) و همچنین کو اکستروژن فیلمهای با ساختار هفت لایه برآورده میشود. فناوری تولید فیلم هفت لایه بهویژه برای بهدست آوردن خواص ممانعت و شفافیت مناسب است، زیرا امکان دستیابی به مقادیر ممانعت مورد نیاز، بدون متالایزه کردن وجود دارد. جهت تولید چنین ساختاری، یک ماده مانع (ترجیحاً EVOH) در وسط دیگر لایهها قرار گرفته و در دو طرف آن چسبهای بین لایهای (tie layer) اعمال میشود. چنین پیکربندی متقارن فیلم تولیدشده، این مزیت را دارد که احتمال پیچش فیلم کمتر میشود. یک پیکربندی هفت لایه در شکل 5 نشان داده شده است. چنین ساختارهای هفت لایهای میتوانند با استفاده از پلیمرهای مختلف مانند PP و EVOH با تکنولوژی کشش (جهتگیری مولکولی) متوالی و یا همزمان ساخته شوند. با این حال، هنگام انتخاب انواع مواد خام مورد استفاده، باید الزامات مختلف برای فرآیند کشش در نظر گرفته شود. در انواع مختلف رزین EVOH، ارتباط مشخصی بین درصد اتیلن آن با کششپذیری و مقادیر مانع وجود دارد. بهطور کلی میتوان گفت که درصد اتیلن بیشتر در فرآیندهای جهتگیری با پیچیدگی کمتر، اجازه نسبتهای کشش بالاتر و اجرای فرآیند جهتگیری متوالی را میدهد. با این حال برای فرآیند کشش همزمان، میتوان همه انواع EVOH را با درصد اتیلن 24 تا 47٪ کشش داد. اگرچه خواص ممانعت انواع EVOH افزایش یافته است، با توجه به فرآیند جهتگیری، همچنان این مورد وجود دارد که EVOH با محتوای اتیلن بالا دارای خواص مانع بسیار ضعیفتری است.

شکل 5. ساختار فیلم شفاف 7 لایه [2]

شکل 5. ساختار فیلم شفاف 7 لایه [2]

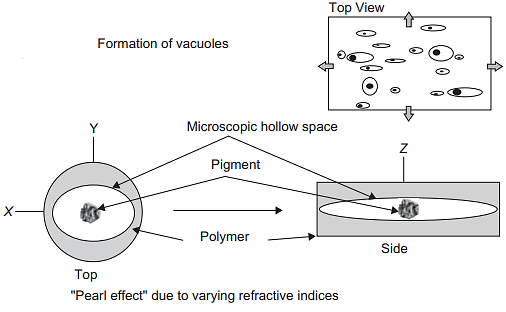

فیلمهای BOPP نه تنها در کاربردهای بستهبندی شفاف (Transparent)، بلکه در انواع فیلمهای سفید مات (white opaque) که عمدتاً برای بستهبندی و برچسبگذاری استفاده میشوند، کاربرد گسترده دارند. افزودنیهای معدنی (بهعنوان مثال، کربنات کلسیم) در ماتریس پلیمری اعمال میشوند. این ذرات منجر به جدایی اولیه از ماتریس پلیمری در طول جهت دستگاه میشوند؛ بهطوری که در حین جهتگیری در جهت عرضی، حفرههای کوچکی ایجاد میشوند (شکل 6). این حفرهها باعث میشوند نور در جهتهای مختلف شکسته شود و سفیدی مورد نیاز ایجاد شود.

شکل 6. تشکیل حفرهها در ماتریس پلیمر پس از کشش [2]

شکل 6. تشکیل حفرهها در ماتریس پلیمر پس از کشش [2]

کاغذ سنتزی در میان فیلمهای BOPP حفرهدار نقش ویژهای دارد. از اثر تشکیل این حفرهها در طول جهتگیری، محصولاتی با محدوده چگالی g/cm3 0.6-0.9 میتوانند تولید شوند. کاربردهای کاغذ سنتزی بسیار وسیع است و محدوده ضخامت گستردهای را پوشش میدهند که در جدول 2 قابل مشاهده است. فیلمهای سه لایه و پنج لایه در جایی که سطح بهینه شده است، جهت بهدست آوردن چاپپذیری خوب، کواکسترود میشوند. کاغذهای مصنوعی اغلب بهمنظور دستیابی به جذب بهتر و خشک شدن سریعتر جوهرهای چاپ، تحت اعمال فرآیندهای بیشتر قرار میگیرند.

جدول 2. محدوده ضخامت برای کاغذ سنتزی و دامنه کاربرد

| ضخامت | کاربرد توصیهشده |

| 50-180 | برچسبهای برشداده و روی هم چسبیده- آسترهای رهاسازی- پوسترها- پایه چاپ جوهر افشان |

| 75-100 | برچسبهای بستهبندیشده و قالبی |

| 75-200 | پوسترها- نقشهها- تقویمها- بنرها- کارتهای بازرگانی (business cards) |

| 75-250 | برچسب- کتابها- تقویمها- پوسترها |

| 75-400 | منو- پوسترها- نقشهها- تقویمها- بنرها |

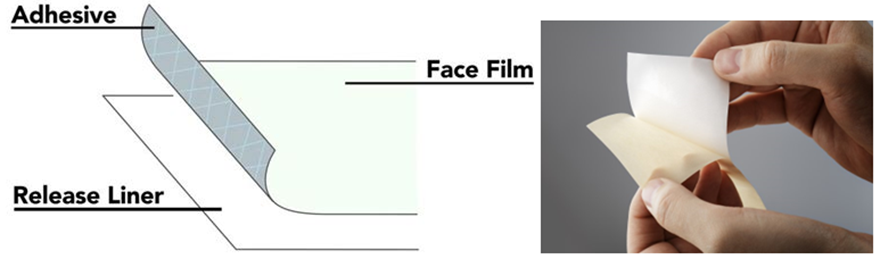

شکل 7. یک نمونه برچسب و آستر رهاسازی (release liners)

شکل 7. یک نمونه برچسب و آستر رهاسازی (release liners)

انواع برچسبها

لفاف کردن در اطراف لیبل (Wrap around label)، برچسب حساس به فشار (pressure-sensitive label) و برچسب در قالب (in-mold label)، سه نوع مختلف از روشهای برچسب گذاری هستند که معمولاً در صنعت بستهبندی استفاده میشوند.

1- لفاف کردن در اطراف لیبل (WAL)

نوعی برچسب که دور یک محصول، ظرف یا بسته پیچیده میشود. معمولاً از کاغذ، فیلم یا پلاستیک ساخته میشود و میتوان آن را با متن، گرافیک و اطلاعات برند چاپ کرد. برچسب با استفاده از اپلیکاتور لیبل (دستگاه اعمالکننده) روی محصول زده میشود و با استفاده از چسب به سطح ظرف میچسبد. این نوع برچسبها معمولاً در صنایع غذایی و نوشیدنی برای برچسب زدن بطریها استفاده میشوند.

2- برچسبهای حساس به فشار (PSL)

برچسب حساس به فشار نوعی برچسب است که از یک ماده خود چسبنده (self-adhesive) ساخته شده است که هنگام اعمال فشار به سطح ظرف میچسبد. این لیبل نیز میتواند از کاغذ، فیلم یا پلاستیک ساخته شود و با گرافیکها و متنهای مختلف قابل چاپ باشد. برچسبهای حساس به فشار معمولاً در صنعت بستهبندی برای برچسب زدن محصولاتی مانند بطریها، شیشهها و ظروف استفاده میشود.

شکل 9. کاربرد برچسبهای حساس به فشار [4]

شکل 9. کاربرد برچسبهای حساس به فشار [4]

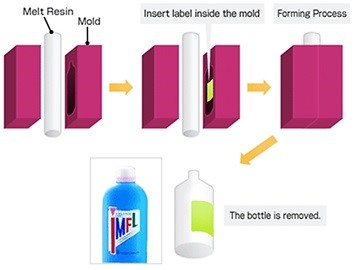

3- برچسب در قالب (IML):

نوعی لیبل است که قبل از ساخت محصول، در داخل قالب قرار میگیرد. این برچسب از مادهای ساخته شده است که در طول فرآیند تولید، با محصول ذوب شده و بهصورت مذاب در میآید و یک برچسب بدون درز ایجاد میکند که بخشی از خود محصول است. برچسبهای در قالب معمولاً در صنعت بستهبندی برای محصولاتی مانند ظروف مواد غذایی، لوازم آرایشی و بهداشتی و کالاهای خانگی استفاده میشود. این استفاده از برچسبهای کاغذی یا پلاستیکی جهت ساخت ظروف با قالبگیری بادی، قالبگیری تزریقی یا فرآیندهای ترموفرمینگ است. برچسب بهعنوان بخشی جدایی ناپذیر از محصول نهایی عمل میکند. ترکیب فرآیند برچسبگذاری با فرآیند قالبگیری هزینه کلی را کاهش میدهد، اما میتواند زمان تولید محصول را افزایش دهد.

شکل 10. فرآیند تولید محصول با برچسب در قالب [5]

شکل 10. فرآیند تولید محصول با برچسب در قالب [5]

شکل 11. محصول نهایی تولیدشده به روش [in-mold label [6

شکل 11. محصول نهایی تولیدشده به روش [in-mold label [6

گردآورنده: آریا مرادی

منابع

- Struller, C., P. Kelly, and N. Copeland, Aluminum oxide barrier coatings on polymer films for food packaging applications. Surface and Coatings Technology, 2014. 241: p. 130-137.

- Ebnesajjad, S., Plastic films in food packaging: materials, technology and applications. 2012: William Andrew.

- Breil, J., Multilayer oriented films, in Multilayer Flexible Packaging. 2010, Elsevier. p. 231-237.

- https://consolidatedlabel.com/custom/specialty/pressure-sensitive-labels/

- https://www.cbfprinting.com.au/in-mould-labelling/

- https://plasfilms.co.uk/heat-shrink-films/