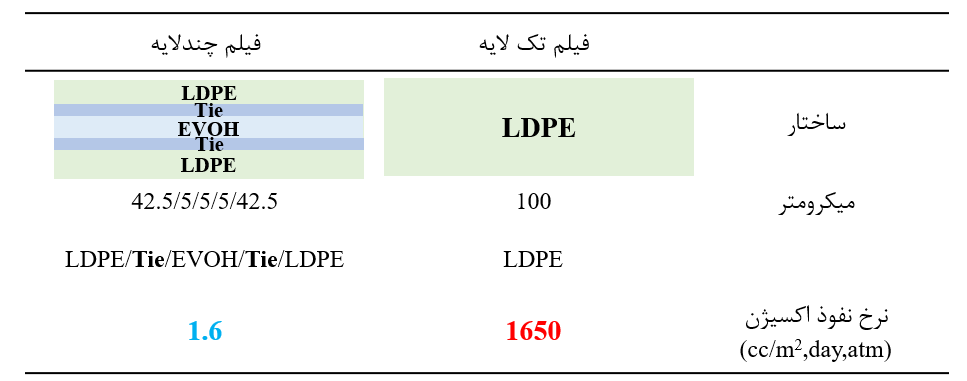

در مقاله خواص انواع پلیمرها در فیلمهای پلیمری (قسمت اول) به اهمیت فیلمهای پلیمری در صنعت بستهبندی و کاربرد آنها در این صنعت اشاره شده است. فیلمهای چند لایه از مهمترین انواع فیلمهای پلیمری است. یکی از اهداف اصلی ترکیب پلیمرها در فیلمهای چند لایه، حفظ کیفیت مواد غذایی و جلوگیری از تبادل رطوبت و اکسیژن است. بر اساس ویژگیهای مذکور در این مقاله، پلیالفینها موادی پرکاربرد در این صنعت محسوب میشوند. این مواد مزایایی چون فرآیندپذیری، عدم نفوذ رطوبت و خواص حرارتی و مکانیکی مطلوب دارند. با این وجود در برابر نفوذ اکسیژن مقاومت مطلوبی ندارند. بر خلاف این مواد، پلیمری قطبی مانند کوپلیمر اتیلن وینیل الکل (EVOH)، بهدلیل ساختار شیمیایی خود، دارای مقاومت در برابر نفوذ اکسیژن است، بهنحوی که بهدلیل بازیافتپذیری و شفافیت، در حال جایگزین شدن بهجای فیلمهای متالایزشده و فویلهای آلومینیوم است. بر اساس دادههای شکل 1، اضافه شدن این ماده در مرکز فیلم چند لایه (لایه وسط) منجر به بهبود قابل توجه مقاومت اکسیژن نسبت به فیلم تک لایه از مواد پلیالفین (LDPE) میشود.

با این وجود، ترکیب پلیمرهای قطبی مانند EVOH و غیر قطبی مانند PE، بهدلیل ناسازگاری دارای چالش است. به همین دلیل برای ایجاد فیلم چند لایه با چنین ترکیبی، نیاز به استفاده از نسل جدیدی از چسبها یعنی چسب بین لایهای در لایه ارتباطدهنده (Tie layer) است تا چسبندگی ضعیف بین این لایهها را رفع نماید.

ویژگیهای فیلمهای بستهبندی

فیلمهای بستهبندی بایستی دارای چهار عملکرد زیر باشند:

- پایداری شیمیایی و حرارتی

- مقاومت در برابر نفوذ اکسیژن و رطوبت

- خواص مکانیکی بالا (سایش، ضربه، پایداری حجم)

- خواص نوری مطلوب (شفافیت، درخشندگی)

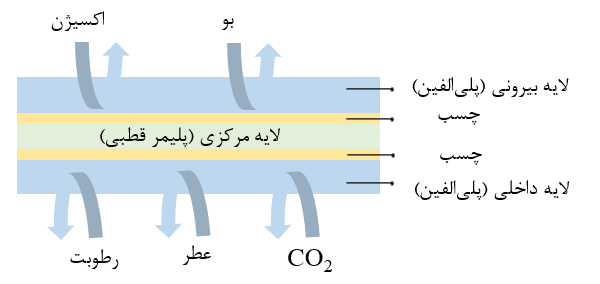

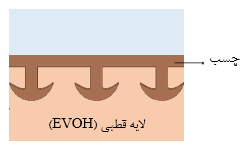

همانگونه که اشاره شد، هدف اصلی در بهکارگیری ترکیب پلیمرها در فیلمهای چند لایه، حفظ کیفیت مواد غذایی و جلوگیری از تبادل رطوبت و اکسیژن است. پلیالفینها بهدلیل خواص مناسب و مقاومت به نفوذ رطوبت، نقش مهمی را در ساختار فیلم چند لایه ایفا میکنند. با این وجود، برای ایجاد مقاومت به نفوذ اکسیژن در این فیلم چند لایه، از پلیمرهای قطبی مانند پلیآمید یا اتیلن وینیل الکل در لایه مرکزی این فیلمها استفاده میشود. شکل 2 ساختار معمول یک فیلم ایدهآل در صنعت بستهبندی را نشان میدهد. ترکیب لایه پلیالفینی و لایه پلیمر قطبی، فیلم را در هر دو جهت نسبت به نفوذ مقاوم میسازد. چنین فیلمی با جلوگیری از نفوذ اکسیژن و سایر گازها، از فاسد شدن مواد غذایی جلوگیری کرده و با حفظ عطر و رطوبت، از تغییر در کیفیت آن مراقبت مینماید.

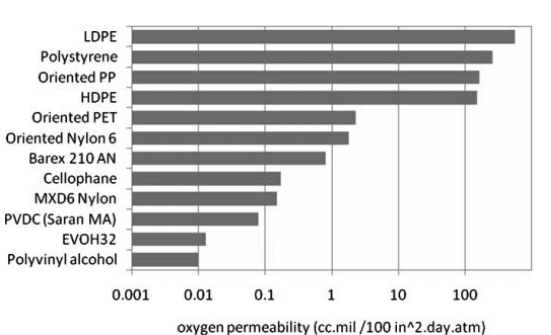

با مقایسه عملکرد پلیمرها، میتوان دریافت که مقاومت اتیلن وینیل الکل به نفوذ اکسیژن بهگونهای است که نرخ نفوذ اکسیژن در ضخامت یک میلیمتر، دارای کیفیت یکسان با ضخامت ده متر پلیاتیلن است. نمودار عملکرد پلیمرها نسبت به مقاومت در برابر نفوذ اکسیژن، در شکل 3 مشاهده میشود. بر اساس این شکل، اغلب پلیالفینها بهدلیل ساختار شیمیایی خود، دارای عملکردی بسیار ضعیف در برابر اکسیژن هستند. بر خلاف این مواد، اغلب پلیمرهای قطبی مانند پلیوینیل الکل، اتیلن وینیل الکل، PVDC و پلیآمیدها دارای عملکرد مناسب بهعنوان مواد مانع نفوذ در برابر اکسیژن هستند که در بین این مواد، با توجه به شرایط فرآیندی، هزینه و سازگاری با محیط زیست، اتیلن-وینیل الکل بهعنوان لایه مقاوم به اکسیژن در فیلمهای مواد غذایی، نسبت به سایر پلیمرها دارای اولویت است.

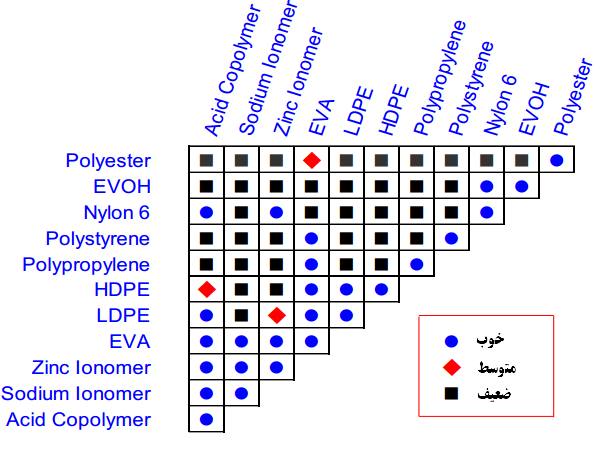

با این وجود، پلیمرهای قطبی (EVOH و PA) و پلیمرهای غیرقطبی (PP ،PE و PS) از نظر ساختاری متفاوت و دارای ناسازگاری هستند. در شکل 4 میزان سازگاری و تمایل مواد مختلف نسبت به هم قابل مشاهده است.

شکل 4. میزان سازگاری مواد مختلف نسبت به هم

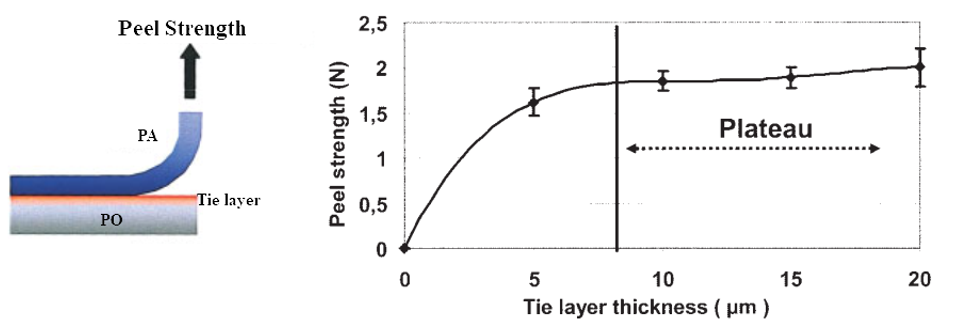

شکل 4. میزان سازگاری مواد مختلف نسبت به همبه همین دلیل، برای ترکیب شدن این پلیمرهای ناسازگار در لایههای مختلف، به لایه نازکی از چسب واکنشگر یا غیر واکنشگر با عاملیت دوگانه نیاز است تا استحکام چسبندگی بین لایههای ناسازگار را مطابق نمودار در شکل 5 افزایش دهد.

شکل 5. میزان استحکام چسبندگی بین لایهها نسبت به ضخامت چسب

شکل 5. میزان استحکام چسبندگی بین لایهها نسبت به ضخامت چسبمکانیزم چسبندگی این چسب به لایههای قطبی، عامل تفاوت آن با چسبهای معمولی است. این چسب بهدلیل ترکیبات موجود در آن، قابلیت ایجاد برهمکنش شیمیایی (در سطح مشترک چسب/لایه پلیمر قطبی) را مطابق شکل 6 دارد. بر این اساس، نیروهای سطحی شیمیایی مانند نیروهای کوالانسی و هیدروژنی قادر به ایجاد چسبندگی بین چسب و پلیمر خواهند بود.

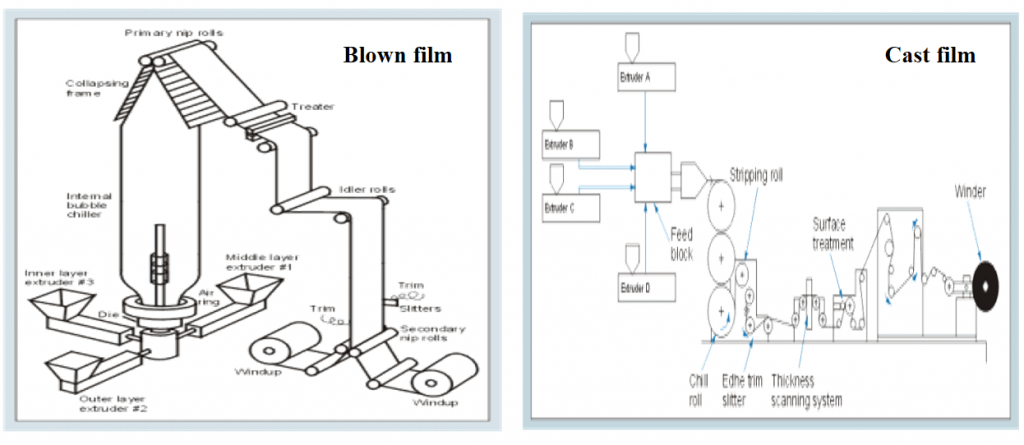

برای تولید فیلمهای چند لایه، فرآیند کواکستروژن بهعنوان بهترین فرآیند در نظر گرفته میشود. در این فرآیند، دو یا چند پلیمر با هم اکسترود میشوند تا فیلم ترکیبی حاصل شود. چنین امکانی منجر به ایجاد یک فیلم با عاملیت و عملکرد مختلف میشود. مطابق شکل 7، برای ایجاد فیلم توسط این فرآیند، دو روش قالبی (cast) و دمشی (blown) کاربرد دارند.

شکل 7. روشهای تولید فیلم چند لایه در فرآیند کواکستروژن

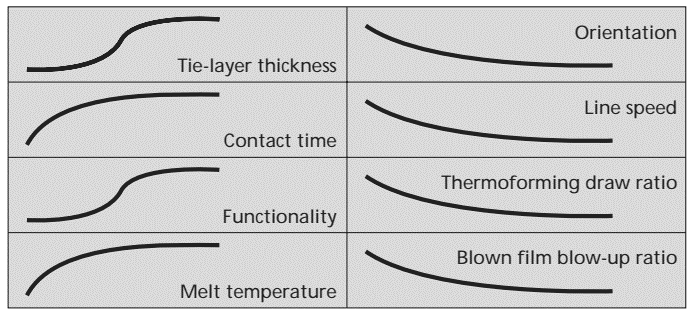

شکل 7. روشهای تولید فیلم چند لایه در فرآیند کواکستروژنبر اساس فرآیند تولید و ترکیبات مورد استفاده در این چسب، پارامترهای مختلفی میتوانند بر چسبندگی بین لایهای اثرگذار باشند. بهعنوان مثال، افزایش دما و زمان در فرآیند تولید، به چسبندگی بهتر لایهها و افزایش ضخامت چسب و مقدار عاملیت نیز به برهمکنش شیمیایی بیشتر کمک میکند. همچنین هر فرآیندی در مرحله تولید که منجر به آرایشیافتگی در زنجیرهای چسب شود، به افت در چسبندگی منجر میشود. ترکیبات چسب بین لایهای بایستی بهگونهای طراحی شوند که این افت در اثر آرایشیافتگی، حداقل باشد. تأثیر این پارامترها بهصورت کیفی در شکل 8 مشخص شده است.

شکل 8- تغییرات چسبندگی با پارامترهای مختلف

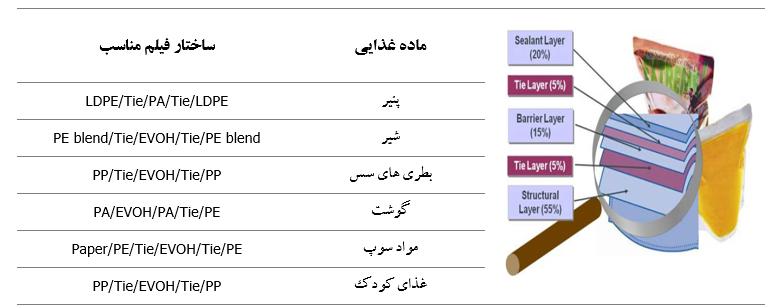

شکل 8- تغییرات چسبندگی با پارامترهای مختلفطراحی این چسبها بهگونهای است که چسبندگی بین انواع زمینهها و کاربردهای متنوع را در بر میگیرد. بهعنوان مثال، ساختارهای مناسب برای فیلم مطلوب برای برخی از مواد غذایی در شکل 9 ذکر شده است.

در نهایت برای انتخاب چسب مناسب، بایستی به لایههای مورد استفاده در فیلم، استحکام مورد نیاز، ملزومات فیزیکی، هزینه، پارامترهای فرآیندی و کاربرد فیلم توجه نمود. همچنین ترکیبات چسب بین لایهای بهگونهای طراحی میشوند که تعادلی بین چسبندگی و شفافیت با انعطافپذیری مورد نیاز در فیلمهای منعطف و غیر منعطف، مطابق شکل 10 ایجاد شود. شرکت آریا پلیمر پیشگام تولیدکننده چسبهای بین لایهای برای انواع لایههای مختلف است. جهت آشنایی با این چسبها با کارشناسان آریا پلیمر تماس حاصل فرمایید.

منابع

1. Sangaj, N.S. and V. Malshe, Permeability of polymers in protective organic coatings. Progress in Organic coatings, 2004. 50(1): p. 28-39

2. Mokwena, K.K. and J. Tang, Ethylene vinyl alcohol: a review of barrier properties for packaging shelf stable foods. Critical reviews in food science and nutrition, 2012. 52(7): p. 640-650

3. Morris, B.A., Tie layer technology for multilayer coextrusion of single-use biopharma bags. 2017

4. Poisson, C., et al., Optimization of PE/binder/PA extrusion blow‐molded films. II. Adhesion properties improvement using binder/EVA blends. Journal of applied polymer science, 2006

5. Ebnesajjad, S. and C. Ebnesajjad, Surface treatment of materials for adhesive bonding. 2013: William Andrew

6. Butler, T.I. and B.A. Morris, PE-based multilayer film structures, in Multilayer flexible packaging. 2016, Elsevier. p. 281-310

7. Kamykowski, G.W., Factors affecting adhesion of tie layers between polypropylene and polyamides. Journal of Plastic Film & Sheeting, 2000. 16(3): p. 237-246