مفهوم شکست مواد پلیمری، تحت تأثیر اثرات ترکها و نواقص بر استحکام ضربه قطعات پلیمری است و طول بحرانی یک ترک، عامل اساسی در استحکام شکست است. در مفاهیم شکست، دو متغیر، چقرمگی شکست یک ماده را تعیین میکنند، متغیر اول شدت تنش و متغیر دوم انرژی است. در این میان، متغیر شدت تنش، چقرمگی شکست (Kc) را تعیین میکند و اندازه ترک ایجادشده را به استحکام شکست مرتبط میکند و متغیر انرژی، بیانگر انرژی بحرانی آزادشده (Gc) است که مرتبط با انرژی صرفشده جهت انتشار ترک در سطح میشود. در ادامه اثر سه عامل اندازه ذرات معدنی، چسبندگی بین پلیمر و ذرات و مقدار ذرات بر استحکام شکست کامپوزیتهای پلیمری حاوی ذرات معدنی بررسی میشود.

1- تأثیر اندازه ذرات بر شکست کامپوزیتهای پلیمری

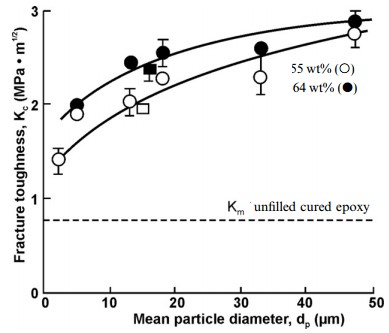

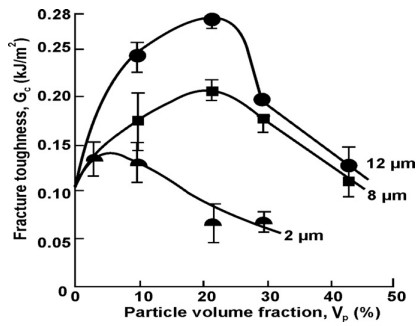

دو متغیر چقرمگی شکست (Kc) و انرژی بحرانی آزادشده (Gc) در مورد کامپوزیتهای اپوکسی حاوی 55 و 64 درصد سیلیکای زاویهدار، با اندازه ذرات متفاوت (2 تا 47 میکرون)، در شکلهای 1و 2 بررسی شده است.

شکل 1. اثر اندازه ذرات بر چقرمگی شکست (Kc) کامپوزیتهای اپوکسی پرشده با ذرات سیلیکا

شکل 1. اثر اندازه ذرات بر چقرمگی شکست (Kc) کامپوزیتهای اپوکسی پرشده با ذرات سیلیکا

شکل 2. اثر اندازه ذرات بر چقرمگی شکست (Gc) کامپوزیتهای اپوکسی پرشده با ذرات سیلیکا

شکل 2. اثر اندازه ذرات بر چقرمگی شکست (Gc) کامپوزیتهای اپوکسی پرشده با ذرات سیلیکا

در مورد یک نمونه شکافدار، متغیرهای Kc و Gc به سه روش خمش سه نقطهای، پیچاندن دوتایی و ضربه چارپی اندازهگیری میشود.

همانطور که از شکل 1 و 2 مشخص میشود، چقرمگی شکست در کامپوزیتهای اپوکسیشده با ذرات سیلیکا، با افزایش اندازه ذرات سیلیکا افزایش مییابد و چقرمگی شکست در مقدار وزنی بیشتر از سیلیکا نیز بیشتر است. در یک مورد دیگر، اثر سایز ذرات و مقدار آن در مورد کامپوزیت اپوکسی پرشده با پودر آلومینیوم تریهیدرات، بررسی شده که نتیجه آن در شکل 3 نشان داده شده است.

شکل 3. اثر اندازه و کسر حجمی ذرات بر چقرمگی شکست کامپوزیت های اپوکسی پرشده با پودر آلومینیوم تریهیدرات

شکل 3. اثر اندازه و کسر حجمی ذرات بر چقرمگی شکست کامپوزیت های اپوکسی پرشده با پودر آلومینیوم تریهیدرات

همانطور که از شکل 3 مشخص است، در مورد کامپوزیتهای اپوکسی پرشده با پودر آلومینیوم تریهیدرات، هرچه سایز ذرات بیشتر باشد، چقرمگی شکست نیز بیشتر میشود، ولی در مورد کسر حجمی ذرات، مقدار بهینهای وجود دارد که در مقادیر بیشتر از آن، چقرمگی شکست کاهش مییابد.

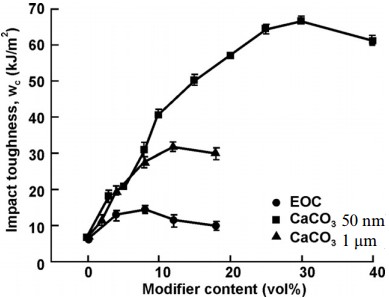

در دو مثال قبلی که اندازه ذرات در مقیاس میکرون بودند، با افزایش اندازه ذرات، چقرمگی شکست نیز افزایش یافت؛ اما اگر سایز ذرات نانومتر باشد و مقادیر افزودنی نیز زیاد باشد، با افزایش اندازه ذرات، چقرمگی شکست کاهش مییابد. بهعنوان مثال، در مورد کامپاندهای پلیپروپیلن بهبودیافته با کربنات کلسیم، با دو سایز متفاوت 1 میکرومتر و 50 نانومتر، دیده میشود که با افزودن 12 درصد حجمی از کربنات کلسیم، با اندازه ذرات 1 میکرومتر، چقرمگی شکست 60 درصد بهبود مییابد، در حالی که با افزودن همین مقدار کربنات کلسیم، با اندازه ذرات 50 نانومتر، چقرمگی شکست 350 درصد بهبود مییابد (شکل4).

شکل 4. چقرمگی شکست کامپاندهای پلیپروپیلن بهبودیافته با الاستومر EOC و کربنات کلسیم با دو سایز متفاوت

شکل 4. چقرمگی شکست کامپاندهای پلیپروپیلن بهبودیافته با الاستومر EOC و کربنات کلسیم با دو سایز متفاوت

2- تأثیر چسبندگی بین پلیمر و ذرات بر شکست کامپوزیتهای پلیمری

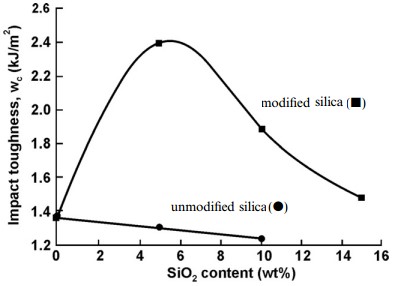

در یک مثال، چقرمگی شکست نانوکامپوزیتهای پلیآمید 6 با سیلیکای اصلاحنشده و سیلیکای اصلاحشده با آمینوبوتریک اسید، بررسی شده است که نتایج آن در شکل 5 آمده است. اندازه ذرات سیلیکا بین 50 تا 110 نانومتر است.

شکل 5. چقرمگی شکست نانوکامپوزیتهای پلیآمید 6 با ذرات سیلیکای اصلاحنشده و اصلاحشده

شکل 5. چقرمگی شکست نانوکامپوزیتهای پلیآمید 6 با ذرات سیلیکای اصلاحنشده و اصلاحشده

همانطور که از شکل 5 مشخص است، چقرمگی شکست نانوکامپوزیتهای پلی آمید 6، در حالتی که ذرات سیلیکا اصلاح شدهاند، خیلی بیشتر از حالتی است که ذرات سیلیکا اصلاح نشدهاند و این بهدلیل بهبود چسبندگی پلیمر با ذرات سیلیکای اصلاحشده است.

3- تأثیر مقدار ذرات بر شکست کامپوزیتهای پلیمری

اثر کسر حجمی ذرات کربنات کلسیم (با قطر 0.7 nm) بر چقرمگی شکست کامپوزیت پلیپروپیلن با کربنات کلسیم، در شکل 6 نشان داده شده است.

شکل 6. استحکام ضربه کامپوزیت پلیپروپیلن با کربنات کلسیم در مقادیر حجمی متفاوت از کربنات کلسیم

شکل 6. استحکام ضربه کامپوزیت پلیپروپیلن با کربنات کلسیم در مقادیر حجمی متفاوت از کربنات کلسیم

همانطور که از شکل 6 مشخص است، استحکام ضربه کامپوزیت پلیپروپیلن با کربنات کلسیم، با افزایش کسر حجمی کربنات کلسیم، بهطور خطی افزایش مییابد و در مقدار 35 درصد حجمی از کربنات کلسیم، استحکام ضربه 4 برابر میشود و دلیل آن این است که ذرات کربنات کلسیم در برابر ضربه دچار شکست نمیشوند و از ایجاد ترک در فاز پلیمری جلوگیری میکنند و باعث افزایش چقرمگی شکست کامپوزیتهای فوق میشوند.