یکی از مهمترین ویژگیهای پلیمرهای پرمصرف همچون پلیاتیلن و پلیپروپیلن، قابلیت تنظیم خواص با بهکارگیری افزودنیهای مختلف در فرمولاسیون است. بهگونهای که اغلب خواص پلیمرها با افزودن پرکنندههای مختلف قابل تغییر است. بهطور کلی پرکننده(فیلر)ها باعث افزایش میزان سفتی، مقاومت در برابر سایش و کاهش میزان پارامتر تغییر ابعاد (شیرینکیج) قطعات تولیدی با استفاده از فرآیند تزریق میشوند. البته در کنار مزایایی که افزودنیهای گوناگون ایجاد میکنند، میتوان به برخی از معایب آنها نظیر تغییراتی در میزان چقرمگی و یا مشکلاتی در بحث فرآیندپذیری اشاره کرد.

بهطور خاص، پلیالفینهایی همچون PE و PP، بهعنوان پرمصرفترین پلیمرها که دارای ماهیت غیرقطبی هستند، با اکثر پرکنندهها که اغلب آبدوست هستند، ناسازگارند. به همین دلیل، اتصال مناسب میان سطح مشترک پرکنندهها با ماتریسهای پلیمری ضعیف است. بااینوجود، معمولاً دستیابی به ویژگیهایی نظیر پلیمرهای رنگی، ایجاد رسانایی در ماده پلیمری یا بازدارندگی شعله، نیاز به استفاده از پرکنندههای مناسب در مقادیر زیاد دارد [1]. بهعنوان مثال، بهمنظور دستیابی به خاصیت بازدارندگی شعله مطلوب در پلیمرها، اضافه کردن حدود 60% وزنی از ترکیبات تأخیردهنده شعله (Flame Retardant Filler) شامل آلومینیم هیدروکسید (ATH) و یا منیزیم هیدروکسید (Mg(OH)) ضروری است. مکانیسم اصلاح پرکنندههایی از این قبیل را میتوان با استفاده از روشهای مختلفی نظیر پوششدهی سطح فیلر و در نتیجه افزایش میزان چسبندگی در مرز مشترک میان فیلر و ماتریس پلیمری بهبود داد. پوششدهیهای رایجی که غالباً بر سطح پرکنندهها اعمال میشود؛ شامل گروههای هیدروکسیل مانند استئاریک اسید و دیگر ترکیبات آلی مناسب است [2].

شکل 1. نمونهای از کاربردهای کامپاندهای حاوی پرکننده در محصولات ضدشعله

شکل 1. نمونهای از کاربردهای کامپاندهای حاوی پرکننده در محصولات ضدشعله

مزایای استفاده از آمیزههای تأخیردهنده شعله

مزایایی که با استفاده از این راهکارها ایجاد میگردد، شامل بهبود پراکنش پرکننده در ماتریس پلیمری بوده که این امر خود سبب بهبود خواص مکانیکی، افزایش خصلت روانشدگی و نیز کاهش میزان ویسکوزیته مذاب ماده پلیمری در حین فرآیند کامپاندینگ آمیزه پلیمری میشود. علاوه بر مکانیسم ایجاد پوشش بر سطح ماده معدنی که بهمیزان محدودی باعث بهبود خواص سطح مشترک میشود، استفاده از سازگارکنندههای پلیمری مناسب با ماهیت پلیمرهای مصرفی در واکنش میتواند بهعنوان گزینهای برای بهبود میزان چسبندگی ذرات فیلر و ماتریس پلیمری بهکار رود. پلیالفینهای آبگریز معمولاً با اعمال فرآیندهای کوپلیمریزاسیون و یا اکستروژنهای واکنشی، ماهیت قطبی مییابند [3].

در حضور سازگارکنندهها یک اتصال پایدار میان فیلر و ماتریس پلیمری ایجاد میگردد. کوچک مولکولهایی نظیر استئاریک اسید، برای ایجاد گرهخوردگی با زنجیرهای پلیمری، بسیار کوچک هستند اما کاملاً قادر به کاهش تنش بین سطحی در مرز مشترک پلیمر و فیلر هستند. بااینحال این دسته از مواد بهعنوان سازگارکنندهها در همه آمیزههای پلیمری، چندان نمیتوانند مؤثر واقع شوند [4]. لازم به ذکر است که تاکنون سازگارکننده های پلیمری مختلفی در مقالات و کاربردهای صنعتی استفاده شدهاند که شامل پلیپروپیلن عاملدارشده با اکریلیک اسید (PP-g-MA)، پلیاتیلن عاملدارشده با مالئیک انیدرید (PE-g-MA)، پلیپروپیلن عاملدارشده با مالئیک انیدرید (PP-g-MA) و نیز لاستیک اتیلن پروپیلن مالئیکه (EPR-g-MAH) میشود.

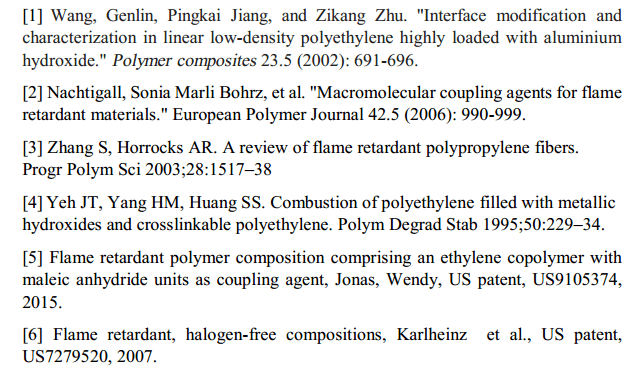

شکل 2. پوشش پلیمری با خاصیت تأخیرانداز شعله موجود در لایه خارجی کابلهای برق

شکل 2. پوشش پلیمری با خاصیت تأخیرانداز شعله موجود در لایه خارجی کابلهای برق

شکل 3. مکانیسم عمل سازگارکنندهها در یک ماتریس پلیمری

شکل 3. مکانیسم عمل سازگارکنندهها در یک ماتریس پلیمری

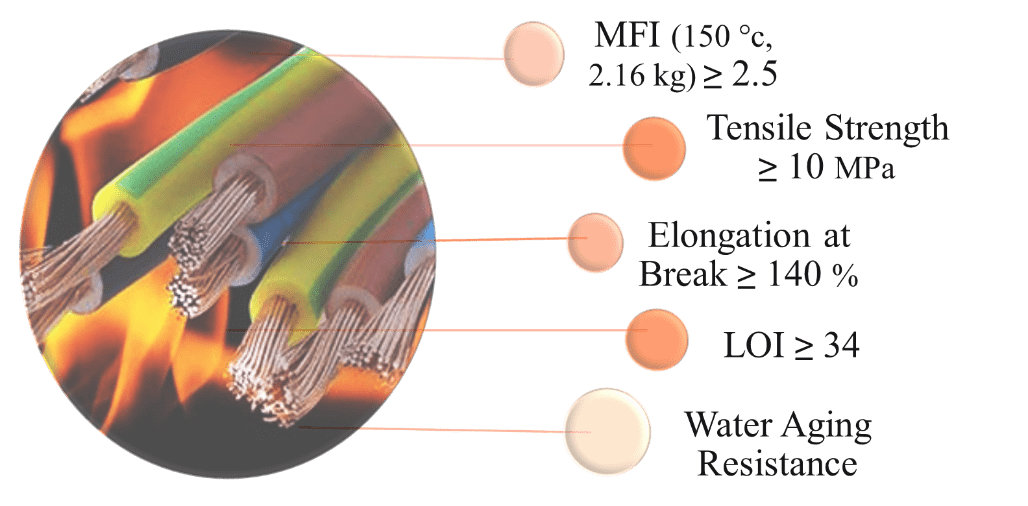

شکل 4. برخی از خواص کامپاندهای تأخیرانداز شعله پلیمری (HFFR)

شکل 4. برخی از خواص کامپاندهای تأخیرانداز شعله پلیمری (HFFR)

در این مقاله به بررسی تأثیر پلیاتیلن عاملدارشده با مالئیک انیدرید (PE-g-MA)، بهعنوان سازگارکننده در آمیزه PE/FR Filler؛ جهت بهبود خواص مکانیکی این آمیزه از طریق افزایش میزان اتصال میان فیلر و ماتریس پرداخته میشود.

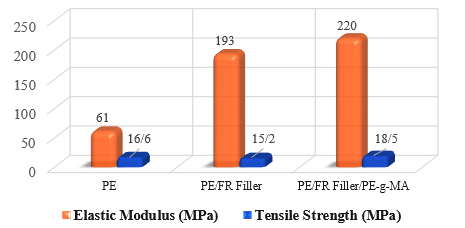

شکل 5. نمودار تغییرات مدول الاستیک و مدول کششی آمیزه PE/FR Filler در حضور سازگارکننده PE-g-MA بهمیزان 10% وزنی [5]

شکل 5. نمودار تغییرات مدول الاستیک و مدول کششی آمیزه PE/FR Filler در حضور سازگارکننده PE-g-MA بهمیزان 10% وزنی [5]

همانطور که از نمودار شکل 5 مشخص است، حضور ماده معدنی تأخیراندازنده شعله (FR Filler)، موجب افزایش مدول الاستیک (مدول یانگ) و کاهش میزان استحکام کششی آمیزه مورد نظر میشود. بدیهی است این تغییرات ناشی از این است که حضور یک ماده معدنی سبب افزایش سفتی (Stiffness) شده و در نتیجه میزان مدول الاستیک آن افزایش مییابد. همچنین مشاهده میشود که استفاده از سازگارکننده مناسب در آمیزه پلیمری PE/Mg(OH)، باعث افزایش قابل توجهی در میزان مدول الاستیک شده و در عین حال مدول کششی را نیز تا حدی افزایش داده است. علت بهبود قابل توجه در خواص مکانیکی آمیزههای مورد نظر، ایجاد برهمکنش بین سطحی (در مرز مشترک) دو فاز موجود در آمیزه، یعنی ذرات FR Filler در ماتریس پلیمری PE است. حضور سازگارکننده در این آمیزه، علاوهبر اینکه به پخش همگن و یکنواخت ذرات فیلر در حین فرآیند اکستروژن کمک مینماید، از وقوع پدیده بههمچسبیدگی ذرات پس از فرآیند کامپاندینگ (agglomeration) نیز جلوگیری بهعمل میآورد.

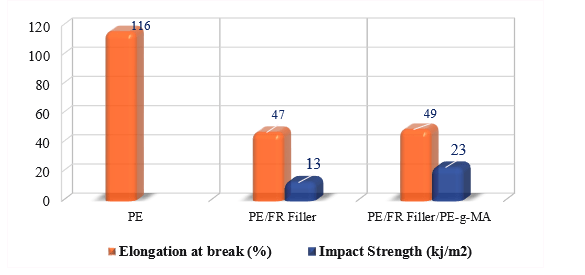

شکل 6. نمودار تغییرات ازدیاد طول در نقطه شکست و نیز استحکام ضربه آمیزه سازگارشده با PE-g-MA و فاقد سازگارکننده [6]

شکل 6. نمودار تغییرات ازدیاد طول در نقطه شکست و نیز استحکام ضربه آمیزه سازگارشده با PE-g-MA و فاقد سازگارکننده [6]

همانطور که در نمودار شکل شماره 6 مشخص است، استفاده از سازگارکننده پلیاتیلن مالئیکه مورد نظر، باعث افزایش میزان ازدیاد طول در نقطه شکست شده و همچنین میزان مقاومت ضربه را تا حد قابل توجهی افزایش میدهد. دلیل بهبود این نوع خواص مکانیکی، همانطور که پیشتر نیز توضیح داده شد، ناشی از بهبود پراکنش ذرات منیزیم هیدروکسید، بهعنوان یک ماده تأخیرانداز شعله در ماتریس پلیمری مورد نظر (که در این مورد، آمیزه پلیاتیلن است)، میشود.

شرکت آریا پلیمر پیشگام محصول سازگارکننده مخصوص کامپاندهای ضد شعله خود را تحت عنوان کد Aria couple 1196 ارائه نموده است. لطفاً جهت کسب اطلاعات بیشتر در خصوص این محصول و سایر محصولات مرتبط، با همکاران واحد بازرگانی شرکت آریا پلیمر تماس حاصل فرمایید.

نویسنده: علی مُشک ریز