کامپوزیتهای چوب پلاستیک که به اختصار به عنوان WPC شناخته میشوند، ترکیبی از الیاف چوب و حداقل یک پلیمر ترموپلاستیک هستند. در ابتدا WPC ها به عنوان صنعتی برای مصرف پلاستیکهای بازیافتی و ضایعات چوب یا خاک اره توسعه داده شدند. برخی از تولیدکنندگان کامپوزیتهای چوب پلاستیک هنوز از مواد بازیافتی استفاده میکنند و برخی دیگر به جای یا علاوه بر مواد بازیافتی، از ترموپلاستیکهای غیر مرغوب و فرآیند نشده نیز استفاده میکنند.

همچنین در سالهای اخیر، مقدار ضایعات چوب صنعتی توسط صنایعی مانند ساخت و ساز ساختمان، مبلمان، صنایع خمیر و کاغذ افزایش چشمگیری داشته است. این ضایعات میتوانند در سنتز مواد کامپوزیتی بکار روند و منجر به تولید محصولات پایدار و با ارزش افزوده شوند.

در این مقاله به بررسی مواد اولیه مورد استفاده در صنعت کامپوزیتهای چوب پلاستیک، نقش عوامل سازگارکننده موجود و تأثیر آنها بر خواص مکانیکی، جذب آب، سایر خواص مرتبط و همچنین برخی جزئیات برهمکنش عوامل سازگارکننده با اجزای WPC مانند پرکنندهها و روانکنندهها و فرآیند تولید کامپوزیتهای چوب پلاستیک میپردازیم.

مقدمه

کامپوزیتهای چوب پلاستیک (WPC) حدود دهه 1970 ایجاد شد. این کامپوزیت عمدتاً تشکیل شده از ذرات چوب و یک پلیمر ترموپلاستیک بود. امروزه، این مفهوم گستردهتر شده و اصطلاح WPC به هر کامپوزیتی که حاوی الیاف گیاهی و پلیمرهای ترموست یا ترموپلاستیک باشد، اطلاق میشود.

صنایع تولیدی کامپوزیتهای چوب پلاستیک به طور مداوم در حال تکامل بوده و به دنبال راهحلهای نوآورانه برای مقابله چالشهای ناشی از افزایش اثرات زیست محیطی مواد شیمیایی خطرناک و مصرف بیش از حد انرژی هستند. در مواردی توسعه راهحلهای «شیمی سبز» برای به حداکثر رساندن بهرهوری استفاده از مواد اولیه و به حداقل رساندن مقدار ضایعات کمک کرده است. بخش الیاف گیاهی آنها جز مواد اولیه تجدید پذیر و دسترسی به آنها کم و بیش نامحدود است. محبوبیت کامپوزیتهای چوب پلاستیک به دلیل دوام بالای آنها، نیاز کم به نگهداری، استحکام و سفتی نسبی قابل قبول و قیمت پایینتر نسبت به سایر محصولات مشابه است. از دیگر مزایایی که از نقاط قوت آن بودهاند میتوان به مقاومت در برابر عوامل محیطی مانند تخریب بیولوژیکی، به ویژه برای کاربردهای فضای باز که در آن محصولات چوبی مناسب نیستند، اشاره کرد. علاوه بر این برخلاف محصولات چوبی، WPCها عموماً نیازی به اصلاح سطحی مانند رنگآمیزی یا موارد دیگر ندارند.

مواد اولیه مورد استفاده در صنعت چوب پلاستیک (WPC)

پلی اولفینها

مواد پلی اولفینی مانند پلی اتیلن با چگالی بالا و پروپیلن، ترکیبات رایجی هستند که سالهاست که در گریدها و اشکال مختلف موجود هستند.

پلیاتیلن

پلیاتیلن با چگالی بالا (HDPE) به دلیل بلورینگی بالاتر در مقایسه با LDPE، مستحکمتر و سفتتر از آن است. همچنین به دلیل تشکیل نواحی کریستالی و متراکم هنگام گذار از حالت ذوب به جامد، انقباض بیشتری نشان میدهد. استحکام کششی (tensile strength) در HDPE دو تا سه برابر LDPE است و مقاومت فشاری نسبتاً خوبی (۴۶۰۰ psi) دارد. با توجه به اینکه که بلورینگی HDPE عموماً بیشتر از LDPE است، خواصی مانند استحکام (strength)، مدول (modulus)، چگالی، انقباض (shrinkage)، مقاومت در برابر خزش، مقاومت سایشی و سختی آن بیشتر است. به طور کلی، افزایش چگالی در پلی اتیلن منجر به افزایش مقاومت سایشی، مقاومت شیمیایی، سختی، استحکام، سفتی، کاهش نفوذپذیری گاز و آب، انبساط حرارتی و مقاومت در برابر ضربه میشود.

به همین منظور در تولید برخی کامپوزیتهای چوب پلاستیک از HDPE در بخش ترموپلاستیک فرمولاسیون استفاده میشود.

پلیپروپیلن

پلیپروپیلن در تعدادی از خواص نسبت به پلیاتیلن برتری دارد. سبکتر، قویتر، سفتتر است؛ مقاومت خزشی بهبود یافته، سایش و لغزندگی کمتری نشان میدهد؛ با این حال، به ویژه در دماهای پایین، شکنندهتر از پلیاتیلن است. پلیپروپیلن در کاربردهای متنوعی مورد استفاده قرار گرفته است که در آنها پلیپروپیلن به روشهای مختلفی با یک ماده تقویتکننده ترکیب میشود. عموما از پلی پروپیلن آتاکتیک در صنعت WPC استفاده میشود. پلیپروپیلنها بیشتر مستعد اکسیداسیون هستند، از طرفی PP در مقایسه با پلیاتیلن، به مقادیر قابل توجه بیشتری از آنتیاکسیدانها و پایدارکنندههای UV نیاز دارند؛ زیرا جذب اکسیژن در پلیپروپیلن در مقایسه با پلیاتیلن بسیار سریعتر است. دلیل اصلی در ساختار شیمیایی پلی پروپیلن است که حاوی هیدروژنهای نوع سوم هستند و تشکیل هیدروپراکسیدها در آنها را در مقایسه با پلیاتیلنها بسیار آسانتر میکند.

الیاف چوب

فیلر چوب مورد استفاده در کامپوزیتهای چوب پلاستیک، چوب آسیاب شده و ریز شدهای است که ظاهری مانند آرد دارد. این فیلر دارای اندازه مش حدود ۴0 (یعنی حدود ۴۰۰ میکرومتر) دارد. با این حال، گریدهای مختلف پودر چوب در محدودههای اندازهای خاص ۵۰ تا ۱۵۰ میکرومتر، ۱۰۰ تا ۲۰۰ میکرومتر، ۲۰۰ تا ۴۵۰ میکرومتر و ۲۵۰ تا ۷۰۰ میکرومتر طبقهبندی میشوند. استفاده از الیاف سلولز به عنوان یک فیلر تقویتکننده خوب سبب تقویت خواص مکانیکی میشود. افزایش اندازه ذرات چوب معمولاً جریان مذاب بهتر، جمع شوندگی کمتر (Shrinkage) و مدول خمشی بالاتری در کامپوزیت ایجاد میکند. چگالی حجمی الیاف چوب معمولاً حدود 0.1 تا 0.3 گرم بر سانتیمتر مکعب و نسبت ابعاد آن (طول به ضخامت الیاف) معمولاً بین 3:1 و یا 5:1 است. وزن مخصوص (چگالی) چوب حدود ۱.۳ تا ۱.۴ گرم بر سانتیمتر مکعب است. چوب هنگام خاکستر شدن (تست Ash) معمولاً در دمای بین ۵۲۵ تا ۵۷۵ درجه سانتیگراد، اغلب ۰.۲۵ تا ۰.۵۰ درصد باقیمانده معدنی از خود به جا میگذارد.

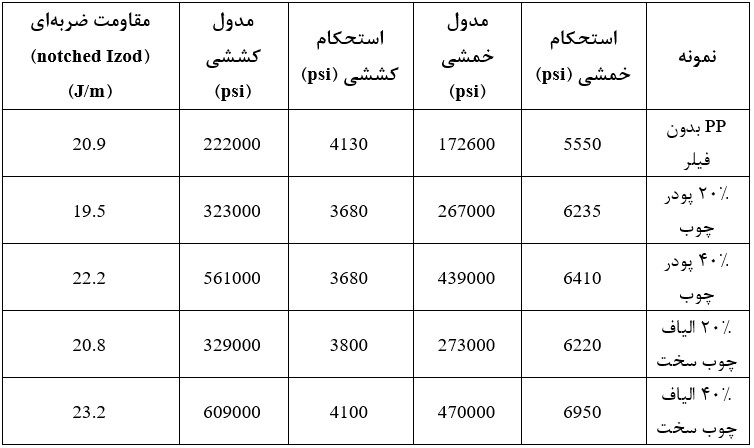

تأثیر الیاف چوبهای متفاوت (فیلرها)، بر خواص مکانیکی پلیپروپیلن در جدول 1 نشان داده شده است:

سازگارکنندههای مالئیکه

برهمکنش کم بین پلیمرهای ناقطبی (آبگریز) و الیاف طبیعی قطبی (آبدوست) را میتوان با افزودن پلی اولفینهای گرافت شده با مالئیک انیدرید به مقدار کافی افزایش داد. پلیمرهای اصلاح شده شیمیایی با مالئیک انیدرید، که دارای بک بن سازگار با پلیمر کامپوزیت اصلی هستند، در ماتریس درگیر میشوند؛ در حالی که مالئیک انیدرید با گروههای هیدروکسید اجزای سلولزی چوب واکنش میدهد. با استفاده از این سازگارکنندهها (compatibilizers) که به عنوان عوامل جفتکننده (coupling agents) نیز شناخته میشوند، نه تنها چسبندگی بین سطحی و خواص مکانیکی افزایش مییابد، بلکه حساسیت به جذب آب و تخریب زیستی نیز به سطوح پایینتری محدود میشود.

فیلرها یا پرکنندهها

مواد معدنی مانند تالک یا کربنات کلسیم، اغلب به عنوان پرکننده استفاده میشوند که عمدتاً به دلایل اقتصادی یا با هدف افزایش سفتی و مقاومت مکانیکی کامپوزیت است.

روانکننده (lubricant)

روانکنندهها برای جلوگیری از پارگی لبه تختههای WPC ضروری هستند. بسته به نوع محصول تولیدی و فرمولاسیون، انواعی از روانکنندههای داخلی و خارجی (internal/ external lubricant) نظیر واکسهای پلی اولفینی، واکسهای آمیدی (EBS)، استئارات روی، استئارات سرب، استئارات کلسیم و کمک فرآیندهای پایه سیلیکون در صنعت چوب پلاستیک مورد استفاده قرار میگیرند.

معمولا در کامپوزیتهای چوب پلاستیک بسته به نوع پلیمر ترموپلاستیک و درصد الیاف چوب، در کامپوزیتهای بر پایه HDPE به مقدار 4 تا 5 درصد وزنی و در PP به مقدار 1 الی 2 درصد روانکننده به دلیل جریانپذیری ذاتی بهتر استفاده میشود.

سایر مواد افزودنی

کامپوزیتهای الیاف چوب ممکن است حاوی افزودنیهایی برای اهداف مختلف باشند. افزودنیهایی مانند آنتیاکسیدانهای پایه فنول و فسفیت، پایدارکنندههای اشعه ماوراء بنفش، عوامل لیز کننده، افزودنیهای آنتی بلاک، رنگدهندهها، پیگمنتها، افزودنیهای بازدارنده شعله، مواد ضد حشره (مانند تیازولیل بنزیمیدازولها)، عوامل فومساز شیمیایی و موارد مشابه نیز میتوانند در بین پلیمرها یا مخلوطها مورد استفاده قرار گیرند.

با استفاده از رنگدانهها، میتوان از فرآیندهای رنگآمیزی یا جلا دادن محصولات نهایی صرف نظر کرد و پایدارکنندههای UV میتوانند پیر شدگی (Aging) روی سطح این کامپوزیتهای پلیمری را کاهش دهند.

خواص بهبود یافته توسط سازگارکنندههای مالئیکه

WPC های بر پایه پلی اولفین ترکیبی از پلاستیک (ناقطبی) و چوب (الیاف سلولزی با ماهیت قطبی) هستند. به همین دلیل چسبندگی بین آنها ضعیف است، پرکننده قطبی در ماتریس پلیمری به خوبی پراکنده نمیشود و به حالت 2 فازی است؛ از این رو هنگام وارد شدن ضربه، نمیتواند تنش را به طور بهینه بین دو فاز منتقل کند. سازگارکنندهها امتزاج پذیری بین الیاف سلولز و ماتریس پلیمری را بهبود میبخشند، به پراکندگی الیاف در ماتریس پلی اولفینی کمک میکنند و از این رو، جریانپذیری بهتری از مذاب داغ را فراهم میکنند. (هر چند عامل سازگار کننده عموماً ویسکوزیته مذاب را افزایش میدهند).

پلی اولفینهای مالئیکه پرکاربردترین عوامل سازگارکننده هستند. آنها دارای دو گروه عاملی هستند:

بخش پلی اولفینی که قادر به اتصال به ماتریس پلیمری و گروه دوم، مالئیک انیدرید که قادر به برهمکنش قوی با الیاف سلولز در دماهای اکستروژن است. پلیالفینهای مالئیکه معمولاً با گرافتینگ مالئیک انیدرید از طریق واکنشهای رادیکالی به زنجیره اصلی پلیمر (Backbone) تهیه میشوند. برخی دادهها نشان میدهند که این مالئیک انیدرید میتواند در فرآیند اکستروژن، با گروههای هیدروکسیل سلولز برهمکنش کووالانسی بیشتری داشته باشد و در نتیجه الیاف سلولزی را به ماتریس پلیمر ترموپلاستیک متصل کنند. پلی اولفینهای مالئیکه معمولاً به میزان ۱ تا ۵ درصد وزنی در فرمولاسیون WPC استفاده میشوند.

در کامپوزیتهای چوب پلاستیک با پایه پلی پروپیلن، افزودن پلیپروپیلنهای مالئیکه به مقدار یک درصد به ترکیب 30% چوب و 70% پلی پروپیلن منجر به افزایش 15 درصدی استحکام کششی (Tensile strength) میشود. افزایش مقدار سازگارکننده مالئیکه بر پایه پلی پروپیلن به مقدار 5 درصد در فرمولاسیون، منجر به افزایش 40 درصدی استحکام کششی در محصول نهایی میگردد. همچنین استحکام کششی و خمشی و مقاومت به ضربه WPC در حضور پلیپروپیلنهای مالئیکه به طور قابل توجهی افزایش مییابد.

عوامل سازگارکننده، هنگامی که در شرایط دمایی مناسب، حداقل رطوبت و عدم وجود ترکیباتی که از نظر شیمیایی مانع از اتصال عوامل سازگار کننده به ماتریس پلیمر میشوند (مانند استئاراتهای حاوی فلز)، میتوانند خواص مکانیکی WPC را تا حد زیادی بهبود بخشند. مقاومت در برابر ضربه را دو تا سه برابر افزایش بدهند، تخریب میکروبی و جذب آب را دو تا چهار برابر کاهش دهند (بسته به مدت زمان آزمایش غوطهوری)، چگالی و در نتیجه مقاومت WPC در برابر عوامل محیطی از جمله اکسیداسیون و غیره را افزایش دهند.

باید در نظر داشت که پلی اولفینهای مالئیکه شده میتوانند در طول نگهداری به آرامی با رطوبت هوا واکنش داده و اسید آزاد تشکیل دهند. در نتیجه واکنشپذیری شیمیایی عوامل سازگارکننده (coupling agents) کاهش مییابد. از این رو، باید دقت شود که پلیاولفینهای مالئیکه در محیطی خشک نگه داشته شوند.

برخی دیگر از خواص کامپوزیتهای چوب پلاستیک مانند دمای انتقال شیشهای (Tg) در حضور پلیمرهای مالئیکه، معمولا تغییری نشان نمیدهند یا ممکن است مقداری دچار کاهش شوند.

عوامل سازگارکننده باید رفتار رئولوژیکی مذاب داغ WPC را به شیوهای متفاوت از روانکنندهها و نرمکنندهها (Plasticizers) تحت تأثیر قرار دهند. به طور کلی، انتظار میرود که اتصال بین الیاف چوب و پلی اولفین مالئیکه، ویسکوزیته برشی را افزایش دهد، در حالی که روانکنندهها ویسکوزیته را کاهش میدهند. در واقع، توصیف رفتار رئولوژیکی عامل سازگارکننده بر WPC مذاب به دلیل لغزش در دیواره و افت فشار ورودی پیچیده است. علاوه بر این، اثر عامل سازگارکننده بر رئولوژی کامپوزیت WPC به وزن مولکولی ماتریس پلیمر، توزیع وزن مولکولی و ویژگیهای مولکولی خود عامل سازگارکننده بستگی دارد. از طرف دیگر الیاف سلولز نیز ویسکوزیته مذاب داغ پلاستیک را افزایش میدهد.

اثر سازگارکننده بر جذب آب در کامپوزیتهای چوب پلاستیک

عوامل سازگارکننده اغلب چگالی WPC را بهبود میدهند. برای مثال، افزایش تا مقدار 3 درصد وزنی سازگارکننده در کامپوزیت با پایه HDPE، حاوی 60 درصد وزنی فیلر چوب، چگالی کامپوزیت از 1.13 به 1.20 گرم بر سانتیمتر مکعب افزایش مییابد و در نتیجه جذب آب کمتری در آنها رخ میدهد.

روانکنندههای سازگار و ناسازگار با عامل سازگارکننده مالئیکه

پلیالفینهای مالئیکدار شده و روانکنندههای استئارات فلزی اثر متناقضی در کامپوزیتهای چوب پلاستیک دارند. استئارات روی همواره استحکام و سفتی WPC را در مقایسه با روانکننده غیرفلزی کاهش میدهد. اساساً، افزودن 2 درصد استئارات روی به WPC، افزایش مقاومت و سفتی حاصل از حضور عوامل سازگارکننده را خنثی میکند. به عبارت دیگر، استحکام خمشی و مدول به مقادیری که بدون عوامل سازگارکننده داشتند، برمیگردند. از این رو، استئارات روی، اثر پلیمرهای مالئیک شده را بر روی کامپوزیتهای چوب پلاستیک از بین میبرد.

همچنین مشخص شده است که مالئیک اسید، که از مالئیک انیدرید گرافت شده در جریان فرآیند در حضور رطوبت تشکیل میشود، با استئارات روی واکنش میدهد. این واکنش در مقایسه با اتصال پلی اولفین مالئیکه به الیاف سلولز از نظر ترمودینامیکی مطلوبتر است و اساساً اثر عامل سازگارکننده را از محصول نهایی (WPC) حذف میکند.

روانکنندههای غیرفلزی همراه با پلیالفینهای مالئیکه اغلب خواص WPC حاصل را بهبود نمیبخشند؛ اما در مقایسه با روانکنندههای حاوی فلز، منجر به آسیب عملکردی پلیاولفینهای مالئیکه در محصول نهایی نمیشوند.

تجهیزات مورد استفاده و الزامات فرآیند

روشهای تولید کامپوزیتهای چوب پلاستیک شامل اکستروژن، قالبگیری تزریقی و قالبگیری فشاری است. مشخص شده است که وجود رطوبت در الیاف سلولزی منجر به تشکیل بخار در فرآیند آمیزهسازی (کامپاندر) و اکسترودر میشود، تخلخل محصول نهایی را افزایش و چگالی آن را کاهش میدهد، اکسیداسیون مذاب داغ را در طول فرآیند تسریع میکند و محصول نهایی را ضعیفتر و کمدوامتر میسازد. در نتیجه حذف رطوبت از الیاف سلولزی قبل از مخلوط کردن آنها با پلیمر ترموپلاستیک الزامی است.

بسته به مواد اولیه، افزودنیها و تکنیکهای فرآوری انتخاب شده، بسیاری از مزایای WPC در درجه اول ناشی از چگالی کم و استحکام نسبی بالای الیاف گیاهی، ماهیت غیر ساینده آنها، قابلیت تجزیه زیستی، بازیافت و هزینه پایین آنهاست. با توجه به تنوع بسیار زیاد پلیمرهای موجود در بازار، حتی با ترکیب پایه یکسان و ویژگیهای خاص هر نوع الیاف چوب، بهینهسازی کامپوزیتها برای یک کاربرد خاص، مستلزم مطالعه دقیق اجزای انتخاب شده، قبل و بعد از آمیزش و فرآوری به عنوان مواد کامپوزیتی، به منظور دستیابی به خواص فیزیکی، شیمیایی و مکانیکی نهایی کافی است.

منابع

گردآورنده:

کارشناس تحقیق و توسعه آریا پلیمر