پلی متیل متاکریلات با نام آیوپاک پلی[1-(متوکسی کربونیل)-1- متیل اتیلن] ترموپلاستیکی آمورف است که عموماً با نام رزین آکریلیک شناخته میشود. بهدلیل سبکوزن بودن نسبت به شیشه، کاربرد گسترده ای بهعنوان شیشههای نشکن دارد و از مونومرهای متیل متاکریلات بهروشهای رادیکالی، سوسپانسیونی، امولسیونی یا بالک بهدست میآید؛ اما روش معمول سنتز آن پلیمریزاسیون رادیکالی است. PMMA از پلیمرهای جاذب رطوبت بوده و به همین دلیل در حین فرآیندهای شکلدهی، باید رطوبت آن حذف گردد. این ماده پلیمری با قابلیت بازیافت 100 درصدی بوده و بهسبب برخورداری از ویژگیهای چشمگیر فیزیکی-شیمیایی، جایگزین مناسبی برای مواد غیر آلی است [1].

کاربردهای پلی متیل متاکریلات

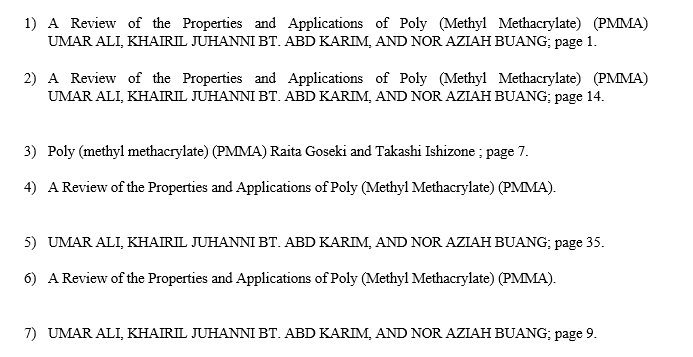

معمولاً هموپلیمر MMA و کوپلیمرهای تشکیلشده از آن و یا PMMA اصلاحشده، همگی بهنام پلی متیل متاکریلات شناخته میشوند. PMMA بهلحاظ خصوصیات منحصربهفرد خود از جمله غیرسمی بودن، قیمت ارزان، فرآیندپذیری آسان، انطباقپذیری با محیط و واکنشپذیری اشتعالی بسیار محدود با بافتها، در کاربردهای دارویی تأثیر بسزایی داشته و در ساخت و آمادهسازی ساختارهای استخوانی و نیز در سیستم دارورسانی برای رهایش داروهای مختلف بهکار رفته است. همچنین از این ماده در موارد دندانپزشکی نیز استفاده میشود [2].

شکل 1. کاربرد PMMA در دارورسانی

شکل 1. کاربرد PMMA در دارورسانی

بهعنوان مثال PMMA برای ﺳﺎﺧﺖ پروتز موقت در دندانپزشکی استفاده میشود. از مزیتهای استفاده از این ماده دندانپزشکی، ﺩﺳﺘﺮﺳﯽ ﺁﺯﻣﺎﯾﺸﮕﺎﻫﯽ ﺁﺳﺎﻥ، ﺍﺭﺯﺍﻥ، ﺯﯾﺴﺖ ﺳﺎﺯﮔﺎﺭ، ﺛﺒﺎﺕ ﺍﺑﻌﺎﺩﯼ، ﺯﯾﺒﺎﯾﯽ ﻭ… است. بعلاوه میتوان پروتز با رنگهای مختلفی را بهدست آورد. البته ﯾﮑﯽ ﺍﺯ ﻣﺸﮑﻼﺕ ﺍﺳﺎﺳﯽ ﺩﺭ ﺍﺭﺗﺒﺎﻁ ﺑﺎ ﭘﻠﯽ ﻣﺘﯿﻞ ﻣﺘﺎﮐﺮﯾﻼﺕ، ﻣﻘﺎﻭﻣﺖ ﻣﮑﺎﻧﯿﮑﯽ ﭘﺎﯾﯿﻦ آن است.

همچنین این پلیمر در صنایع ساختمانی و پنجرهها، شیشهها و لنزها، تابلوهای راهنمایی و رانندگی و ورقههای شفاف اکریلیک نیز کاربرد دارد. در واقع شیشههای متشکل از این پلیمر، مقاومت خوبی در برابر فشار و شکنندگی دارند و نور را بهخوبی عبور میدهند [3].

شکل 2. برخی از کاربردهای PMMA در صنایع مختلف

شکل 2. برخی از کاربردهای PMMA در صنایع مختلف

فیبرهای نوری معمولاً از سیلیکا تشکیل شده و در ارتباطات با مسافتهای طولانی کاربرد دارد؛ اما فیبرهای نوری جدیدی که از PMMA تشکیل میشوند، علیرغم کاربردشان در ارتباطات کوتاهبرد، بهدلیل انعطافپذیری، نصب و استفاده آسان و هزینههای مناسب، بسیار مورد استفاده قرار میگیرند. البته معایبی هم دارند که از جمله آنها میتوان به ظرفیت حرارتی پایین آنها اشاره نمود [3].

همانگونه که گفته شد، PMMA پلیمری آمورف و از خانواده آکریلاتهاست که به رنگهای شفاف با دمای انتقال شیشهای در محدوده 100 تا 130 درجه سلسیوس و چگالی 1.2 گرم بر سانتیمتر مکعب در دمای اتاق است و در دمای 130 درجه سلسیوس ذوب میشود. این پلیمر مقاومت بالایی در برابر عبور نور UV داشته و همچنین گذردهی نور بسیار بالایی (بیش از 92%) دارد. همچنین این پلیمر پایداری حرارتی بالایی را از خود نشان داده است.

در ارتباط با استحکام مکانیکی، پلی متیل متاکریلات مدول یانگ و مقاومت بالایی در برابر فشار و کشش داشته که همین عامل باعث شده از مستحکمترین ترموپلاستیکهای شناختهشده بهشمار آید. مقاومت خوب در برابر عوامل شیمیایی سبب گشته این پلیمر تحت تأثیر محلولهای آزمایشگاهی قرار نگیرد؛ البته دارای مقاومت پایینی در برابر هیدروکربنهای آروماتیک، استرها، کتونها و ترکیبات کلردار است. خواص فیزیکی یک پلیمر همچون دمای انتقال شیشهای، حلالیت، کریستالیزه شدن و آبدوستی، تنها به مونومر تشکیلدهنده بستگی ندارد، بلکه به ساختارهای دوم یا سومی از پلیمر که میتوانند وجود داشته باشند نیز بستگی دارد.

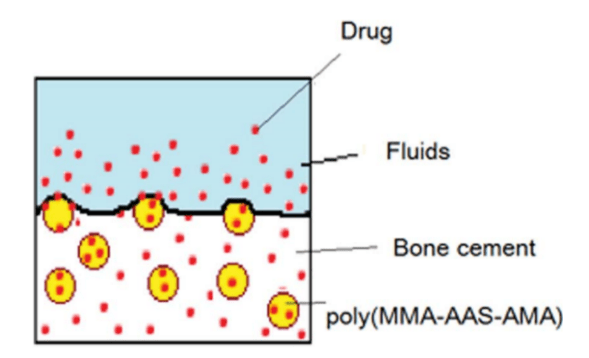

PMMA پلیمری است که بهلحاظ ایزومری تاکتیسیتی به سه صورت ایزوتکتیک، سیندیوتکتیک و اتکتیک وجود دارد که رخ دادن هرکدام از این ساختارها بسته به موقعیت گروههای استری محتمل است. پلی متیل متاکریلات خالص میتواند به هر سه صورت سنتز شود. دستیابی به هرکدام از این صورتبندیها تحت تأثیر عوامل متعددی همچون کنترل رادیکالهای آزاد، پلیمریزاسیون آنیونی، نوع حلال و آغازگر انتخابی دارد. بهطور معمول طبق مطالعات صورتگرفته، ترتیب پراکندگی این ساختارها برای PMMA بهصورت سیندیوتکتیک> اتاکتیک> ایزوتکتیک است و ترتیب افزایش دمای انتقال شیشهای Tg نیز به همان صورت ذکرشده و اعداد گزارششده بهترتیب 130> 120> 55 برحسب درجه سلسیوس هستند.

شکل 3. ساختارهای ایزومری تاکتیستی پلی متیل متاکریلات [4]

شکل 3. ساختارهای ایزومری تاکتیستی پلی متیل متاکریلات [4]

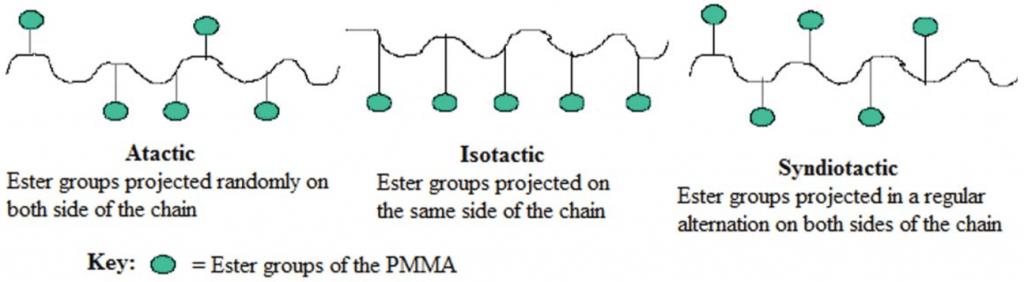

در جدول زیر برخی از خواص فیزیکی و مکانیکی این پلیمر آورده شده است.

جدول 1- خواص فیزیکی و مکانیکی پلی متیل متاکریلات [2]

PMMA مادهای آلی است، پس در محلولهای ارگانیک حل میشود که البته فرآیند انحلالپذیری این پلیمر حتی در بهترین حلال نیز زمانبر است، چرا که ابتدا لایهای در لایه بین سطحی تشکیل میشود و پس از مدتی محلول بهصورت همگن خواهد بود. این پلیمر بهطور کامل بهوسیله سولفوریک اسید (H2SO4) هیدرولیز شده و به پلی متاکریلیک اسید (PMAA) تبدیل خواهد شد. بررسی تجزیه حرارتی این ماده تحت حضور یا عدم حضور اکسیژن در محیط مورد مطالعه قرار میگیرد که در ادامه به آنها اشاره خواهد شد.

مورد اول) در عدم حضور O2:

تحت این شرایط، تجزیه حرارتی وابستگی زیادی به نحوه سنتز دارد. پلی متیل متاکریلات سنتزشده بهروش پلیمریزاسیون رادیکالی حاوی پیوند C-C، در دمای 220 C° دچار تجزیه حرارتی میشود. این در حالیست که PMMA سنتزشده بهروش پلیمریزاسیون آنیونی، بهلحاظ دارا بودن گروههای انتهایی اشباع، در دماهای بالاتری تجزیه خواهد شد.

مورد دوّم) در حضور O2:

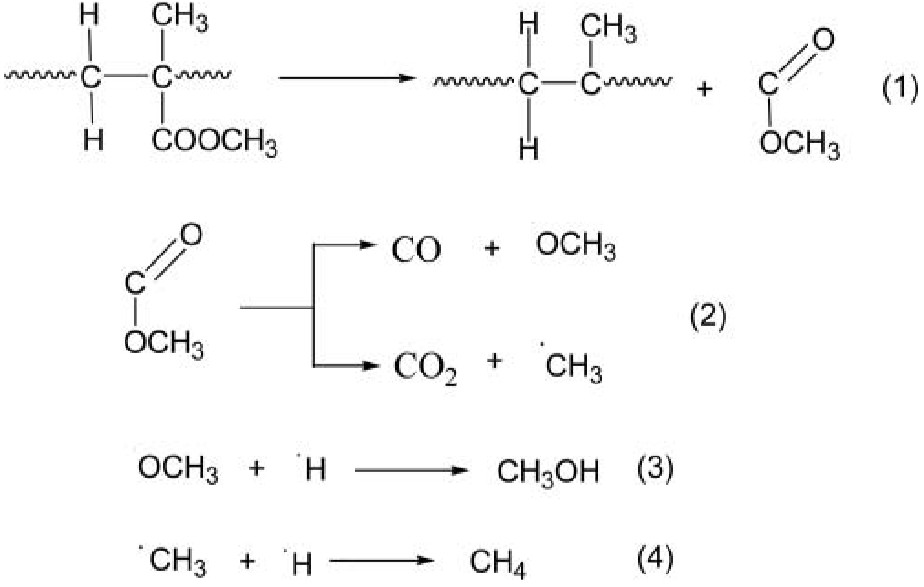

اگر محیط مورد بررسی حاوی اکسیژن باشد، در این صورت شرایط با مورد اول متفاوت و تجزیه حرارتی پیچیدهتر خواهد بود، چرا که ماکرو رادیکالهای موجود در محیط با اکسیژن واکنش میدهند. در شکل زیر، تجزیه حرارتی این پلیمر نشان داده شده است [7].

شکل 3. مکانیزم تجزیه حرارتی پلی متیل متاکریلات [2]

شکل 3. مکانیزم تجزیه حرارتی پلی متیل متاکریلات [2]

پلی متیل متاکریلات همچون ترکیبات کربندار در واکنشهای سوختن شرکت کرده و بسته به بازده واکنش سوختن، محصولات CO2,CO,H2O را پدید میآورد. این نکته قابل ذکر است که فرآیند سوختن پلی متیل متاکریلات پروسه نسبتاً پیچیدهای دارد؛ بهگونهای که ابتدا این پلیمر باید به مونومرهای سازنده خود یعنی MMA تجزیه شود، سپس مونومرها نیز باید به کوچکمولکولهایی همچون متان، متانول، فرمالدهید و… تجزیه شوند و پس از آن فرآیند سوختن این کوچکمولکولها رخ خواهد داد.

PMMA در بسیاری از حلالهای آلی همچون بنزن، کلروفرم، استن و تتراهیدروفوران حل میشود؛ اما در حلالهای هگزان، آب و متانول نامحلول است. با این وجود بهدلیل خاصیت Hygroscopic (قابلیت جذب مولکولهای آب توسط پلیمر از محیط اطراف)، توانایی جذب آب را حتی بهمیزان کم داراست [5].

تولیدات پلی متیل متاکریلات در ایران و جهان

پلی متیل متاکریلات یک گزینه اقتصادی بهجای پلی کربنات (PC) است. از نقاط قوت این پلیمر نسبت به سایر پلیمرهای شفاف مانند پلیاستایرن، میتوان به مقاومت بالا در برابرعبور نور UV و هوازدگی، گذردهی نور عالی و گزینههای رنگآمیزی نامحدود اشاره نمود. از سال 1395 ایران از لحاظ تولید این ماده کاربردی به خودکفایی رسید و از 35 هزار تن متیل متاکریلات تولیدی پتروشیمی ارگ، حدود 20 هزار تن از این محصول به پلی متیل متاکریلات تبدیل و مابقی صرف تولید رزینهای اکریلیک شد. بهعلاوه شرکتهای گوناگونی با بهدست آوردن فناوری لازم توانستهاند صاحب دانش تولید گریدهای مختلف این ماده در مقیاس پایلوت شوند، از جمله شرکت پژوهش و فناوری پتروشیمی.

گریدهای PMMA موجود در انبار آتمن شامل LG-IH830 کشور کره، CHI MEI-CM205 تایوان و Mitsubishi-VH001 چین است.

نویسنده: زهرا کیانپور