مقدمه

در سالهای اخیر، کامپاندهای آلی-غیرآلی بهدلیل برخورداری از خواص ترکیبی غیر منتظره برگرفته از دو مؤلفه متفاوت، مورد توجه محققان قرار گرفته است. پلیپروپیلن (PP) یکی از پرکاربردترین پلیاولفینها در کامپاندهای پلاستیکی است. رایجترین پرکنندههای معدنی برای PP، کربنات کلسیم، تالک، میکا و خاک رس هستند. از آنجا که PP خود هیچ گروه قطبیای ندارد، پراکندگی یکنواخت این پرکنندهها در PP، بهدلیل چسبندگی ضعیف در سطح مشترک PP/پرکننده امکانپذیر نیست؛ بنابراین یکی از چالشهای ساخت کامپاند با پرکننده و PP، یافتن راهی برای بهبود پیوند بین ماتریس PP غیر قطبی و پرکننده قطبی است. معمولاً پرکنندههای معدنی مورد استفاده در ساخت کامپاند PP، سازگاری ضعیفی با ترموپلاستیک آبگریز دارند و این بهنوبه خود منجر به خواص مکانیکی ضعیف میشود.

علاوه بر این، کاربردهای کامپاندها در زمینههای مختلف متنوع است، زیرا میتوانند با تغییر در ماتریس، منابع پرکننده و مواد فرآوریشده، نیازهای کاربردهای مربوط را برآورده سازند. ساختار و خواص سطح مشترک پلیمر با پرکننده، نقش حیاتی در تعیین عملکرد و خواص کامپاندها دارد. برای انتقال کارآمد تنش از ماتریس به پرکننده، درجه بهینه چسبندگی بین پرکننده و ماتریس پلیمر لازم است. برای تقویت چسبندگی بین پرکننده قطبی و PP، بهطور کلی از عوامل سازگارکننده پیونددهنده برای اصلاح سطح مشترک ماتریس پرکننده و در نتیجه تقویت چسبندگی ماتریس-پرکننده استفاده میشود. تأثیر یک پرکننده روی خواص مکانیکی و سایر خواص کامپاندها، به شکل پرکننده، اندازه ذرات، اندازه سنگدانه، خصوصیات سطح و میزان پراکندگی بستگی دارد.

PPهای اصلاحشده با گروههای عاملی قطبی، معمولاً بهعنوان کوپلینگ ایجنتها در کامپاندهای PP پرشده با مواد معدنی استفاده میشوند. اصلاح PP از طریق گرافت کردن با مونومرهایی که حاوی گروههای عاملی قطبی هستند، مانند مالئیک انیدرید (MA) و مشتقات آنها معروف است. پلیپروپیلن گرافتشده با مالئیک انیدرید یا PP-g-MA، بهعنوان یک عامل سازگارکننده در پیوند بین PP و پرکنندههای مختلف بهکار میرود. پلیپروپیلن گرافتشده با واکنش مالئیک انیدرید و پلیپروپیلن در حضور یک آغازگر برای تولید زنجیرههای PP با گروههای MA تشکیل میشود. بخشی از PP در PP-g-MA میتواند با PP اصلاحنشده درگیر و بلوری شود، درحالیکه گروه های MA میتوانند به گروههای هیدروکسیل (OH-) یا قطبی روی سطح پرکننده پیوند بخورند.

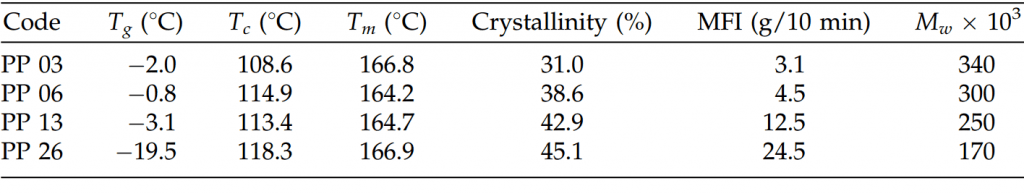

جدول 1- خواص پلیمرها

پلیمرها

از نمونههای هموپلیمر PP با وزنهای مختلف مولکولی استفاده شد.

عامل سازگارکننده

از پلیپروپیلن گرافتشده با مالئیک انیدرید با مقدار MFI برابر با 2/16/10min و مقدار Tm برابر با ℃135 استفاده شد.

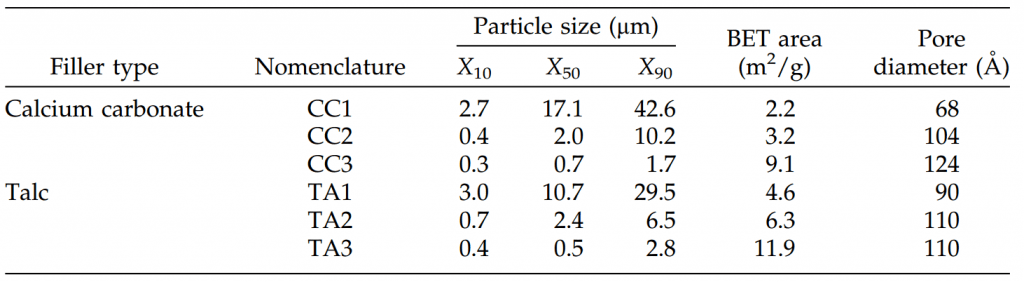

پرکنندهها

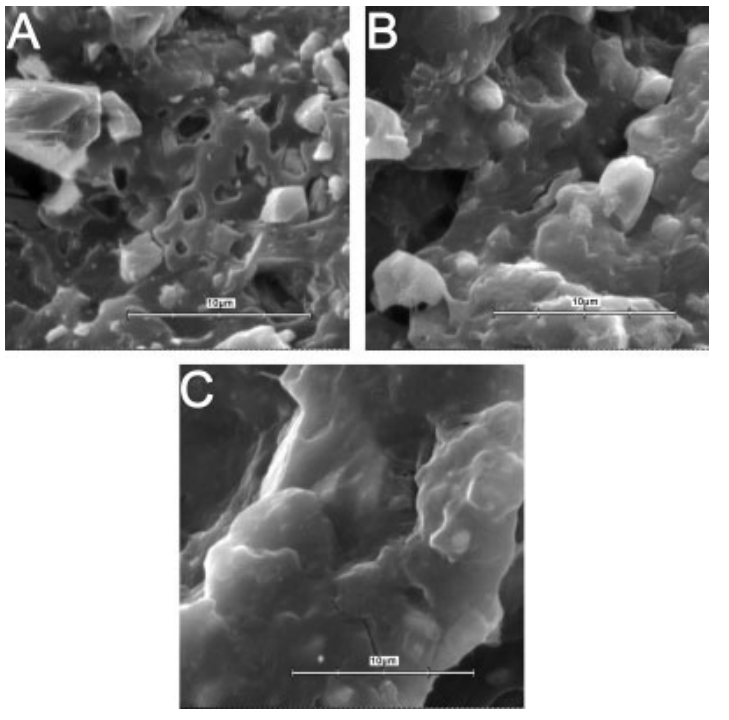

از نمونههای تالک با اندازه دانههای مختلف استفاده شد. (در جدول 2 و شکل 1 نشان داده شده است).

جدول 2- خواص پرکنندهها

خواص مکانیکی

کامپاند PP با تالک یا کربنات کلسیم بدون سازگارکننده

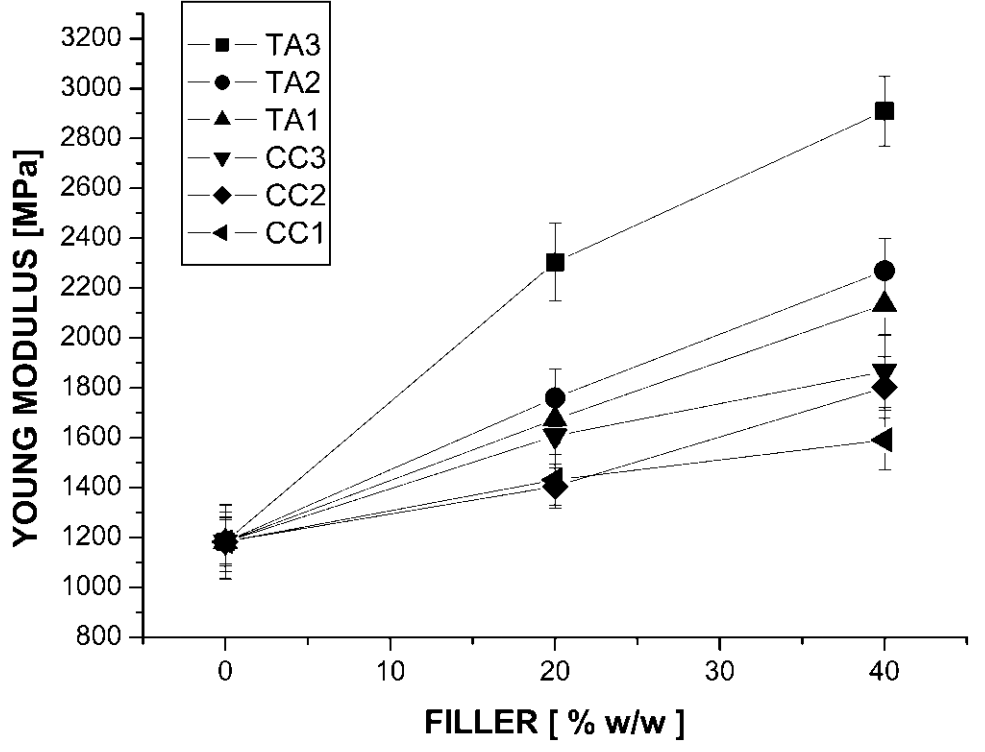

مقادیر مدول یانگ (E) بهدستآمده برای کامپاندهای PP/تالک و PP/کربنات کلسیم، برای نسبتهای مختلف و اندازه ذرات (X50) پرکنندهها، در شکل 2 مقایسه شده است. بهطور کلی مدول یانگ با افزایش مقدار پرکننده برای هر دو نوع کامپاند افزایش مییابد. افزایش E میتواند بهدلیل اختلاط یک پرکننده سفت و معدنی در ماتریس PP و محدودیت حرکتی زنجیرههای پلیمری باشد.

شکل 2. مدول (E) کامپاندهای PP بدون سازگارکننده

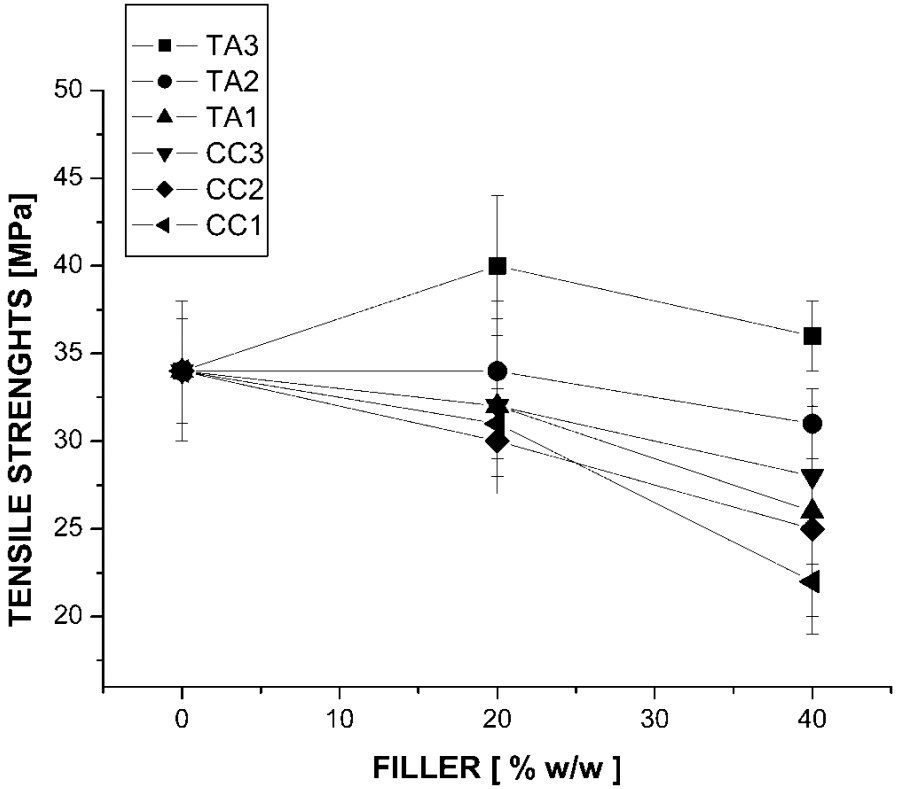

شکل 2. مدول (E) کامپاندهای PP بدون سازگارکنندهشکل 3 نشان میدهد که استحکام کششی (δ) کامپاند با افزایش مقدار پرکننده از 20 تا 40٪ کاهش مییابد. بر این اساس میتوان گفت تنش ناشی از اعمال نیروی خارجی از طریق ماتریس پلیمر به پرکننده منتقل میشود. هنگامی که مقدار پرکننده افزایش مییابد، مساحت سطح مشترک اجزای غیر سازگار (پلیمر و پرکننده) افزایش یافته و δ بهدلیل عملکرد کم انتقال در سطح مشترک، کاهش مییابد.

شکل 3- حداکثر استحکام کششی کامپاندهای PP بدون سازگارکننده

شکل 3- حداکثر استحکام کششی کامپاندهای PP بدون سازگارکنندهعلاوهبر این، کاهش δ برای کامپاندهای کربنات PP/کربنات کلسیم نسبت به کامپاندهای PP/تالک قابل توجهتر است. ذرات کربنات کلسیم حجیم باعث ناپیوستگی بیشتر تنش وارد بر ماتریس، تولید تمرکز تنش بیشتر و در نتیجه مقاومت کمتر میشود. در مقابل، در کامپاندهای PP/تالک بهدلیل شکل و اندازه لایهای تالک، ناپیوستگی کمتری در ماتریس ایجاد شده که باعث ایجاد فضای کمتری در سطح مشترک پلیمر/پرکننده میگردد.

پرکننده X50 تأثیر بیشتری در مقادیر کرنش کامپاندهای PP/تالک نسبت به PP/کربنات کلسیم دارد. همانطور که از شکل 3 قابل درک است، مقدار کرنش برای PP/TA3 با 20 درصد وزنی TA3 بالاتر از مقدار آن برای PP است. این میتواند بهدلیل وجود اثر متقابل بهتر بین PP و تالک TA3 باشد. بنابراین ذرات TA3 بهدلیل اندازه خاص ذرات و مورفولوژی، بهطور همگنتری در ماتریس PP توزیع میشوند.

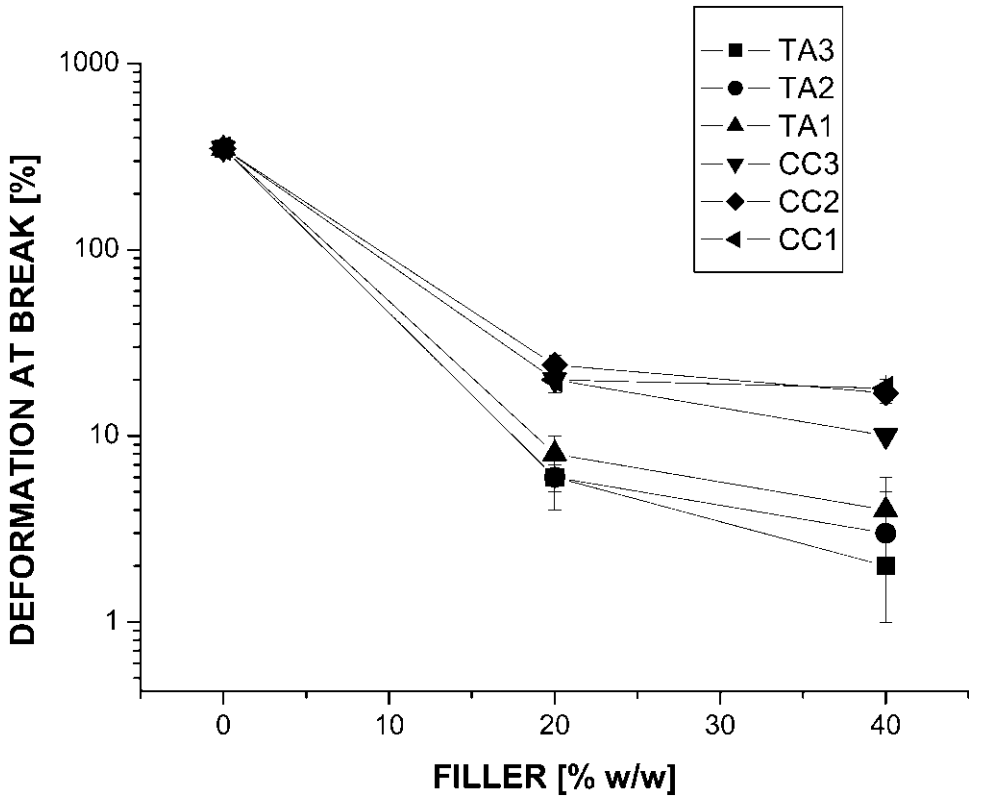

وابستگی کرنش (ɛ) کامپاندهای PP، بهعنوان تابعی از نوع و نسبت پرکنندهها در شکل 4 نشان داده شده است. اختلاط پرکننده منجر به کاهش کرنش در تمام موارد با توجه به کرنش PP میشود. این مطلب نشان میدهد که اختلاط پرکننده باعث افزایش رفتار شکستگی PP از انعطافپذیر به شکننده میشود. این کاهش تغییر شکلپذیری PP، میتواند به پراکندگی ناهمگن و ناکافی پرکننده در ماتریس PP و همچنین سفتی ذرات تقویتکننده نسبت داده شود.

برای کامپاند PP/تالک در مقایسه با PP/کربنات کلسیم حاوی 20-40 درصد وزنی تالک یا کربنات کلسیم، کاهش بیشتری در مقدار ɛ وجود دارد. بااینحال، این رفتار مستقل از میانگین اندازه دانه پرکننده بوده و میتوان آن را به اثر متقابل کمتر بین PP و کربنات کلسیم نسبت داد که این خود میتواند بهدلیل مورفولوژی دانه این پرکننده باشد.

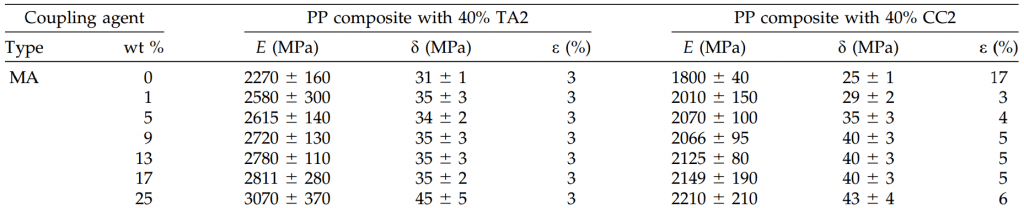

ترکیبات PP و تالک یا کربنات کلسیم حاوی سازگارکننده

کامپاندهای PP بدون سازگارکننده و حاوی 40 درصد وزنی پرکننده،نسبت به نمونه های پلیمر خالص، افزایش 50 درصدی در E و تغییرات متوسط در استحکام و تغییر شکل در هنگام شکست نشان میدهد. این ترکیب برای تهیه کامپاندهای PP/تالک و PP/کربنات کلسیم حاوی مقادیر مختلف سازگارکننده انتخاب شد. در کامپاند PP بهطور کلی با افزایش نسبت سازگارکننده، مقادیر E و δ افزایش مییابد که وجود اثر متقابل بهتر بین ماتریس PP و مواد معدنی در حضور یک عامل سازگارکننده را تأیید کرده و نشان از نقش آن در اثرات متقابل ویژه، به احتمال زیاد از طریق پیوند هیدروژنی (جدول 3) است.

جدول 3 نشان میدهد که برای تمام نسبتهای کوپلینگ ایجنت، کامپاندهای PP/TA2 مقادیر E بالاتری نسبت به کامپاندهای PP/CC2 دارند. بهدلیل تفاوت در نوع پرکننده و سطح تماس PP با پرکننده تولیدشده توسط ماده اتصالدهنده خاص، تفاوت در سفتی بین انواع مختلف کامپاندها حفظ شده است.

جدول 3- خواص مکانیکی کامپاندهای اصلاحشده PP حاوی PP-g-MA بهعنوان سازگارکننده

شکل 5. مدول (E) کامپاندهای PP حاوی 40 درصد وزنی کربنات کلسیم و تالک با PP-g-MA بهعنوان سازگارکننده

شکل 5. مدول (E) کامپاندهای PP حاوی 40 درصد وزنی کربنات کلسیم و تالک با PP-g-MA بهعنوان سازگارکنندهتفاوت در مقادیر E این کامپاندها، نشاندهنده تأثیر عامل پیونددهنده و همچنین مساحت سطح پرکننده است. TA2 دو برابر مساحت سطح بیشتری از CC2 (جدول 2) دارد. علاوه بر این، مورفولوژی چند لایه TA2، بهدلیل فشار اعمالشده در هنگام مخلوط کردن مذاب، این امکان را به آن میدهد که بهصورت بهتری در ماتریس PP جهتگیری کند. در مقابل، مورفولوژی دانه کربنات کلسیم اجازه چنین جهتگیریای در ماتریس را به این پرکننده نمیدهد و در نتیجه ماده سفتتر میشود.

برای کامپاندهای بدون سازگارکننده PP/CC2 و PP/TA2، بهترتیب مقادیر کرنش 25 و 31 مگاپاسکال بهدست آمد. این اختلاف در مقادیر δ، بهدلیل چسبندگی بهتر پرکننده به ماتریس PP برای کامپاندهای حاوی سازگارکننده، کمی کاهش مییابد. بهاینترتیب، با افزایش نسبت PP-g-MA، اختلاف در مقدار δ کاهش یافته و وقتی مقدار سازگارکننده به 25 درصد وزنی کامپاند برسد، به صفر میرسد. این رفتار بهایندلیل است که عامل پیونددهنده باعث اثر متقابل بین PP و پرکننده معدنی در هر دو نوع کامپاند، مستقل از شکل، نوع و اندازه پرکننده میشود. در کامپاندهای حاوی سازگارکننده، هیچ تغییر قابل توجهی در مقادیر کرنش مشاهده نمیشود. ماتریس به سازگارکننده اجازه نمیدهد تا سفتی این کامپاندها را بهبود بخشد.

یکی دیگر از جنبههای مهم اثر PP-g-MA، بهعنوان سازگارکننده در کامپاندهای PP تقویتشده با پرکنندههای معدنی کربنات کلسیم و تالک، بهبود خواص مکانیکی آنها با افزایش مقدار مدول یانگ و کرنش این کامپاندها است. این تغییر در مقادیر مدول و یا کرنش، با تغییر در وزن واحد عامل پیونددهنده صورت میگیرد. بنابراین افزایش E و δ، بهطور مستقیم به نسبت پلیپروپیلن گرافتشده بستگی دارد که تغییر بیشتر در 1٪ PP-g-MA مشاهده میشود. (جدول 3 و شکل 5 و 6). این مسأله نشاندهنده اثربخشی سازگارکننده در بهبود انسداد فاز بین PP و پرکننده است. همانطور که در شکل 6 نشان داده شده است، تفاوت در مورفولوژی و مساحت سطح پرکنندهها، روی عملکرد آنها تاثیری نداشته است.

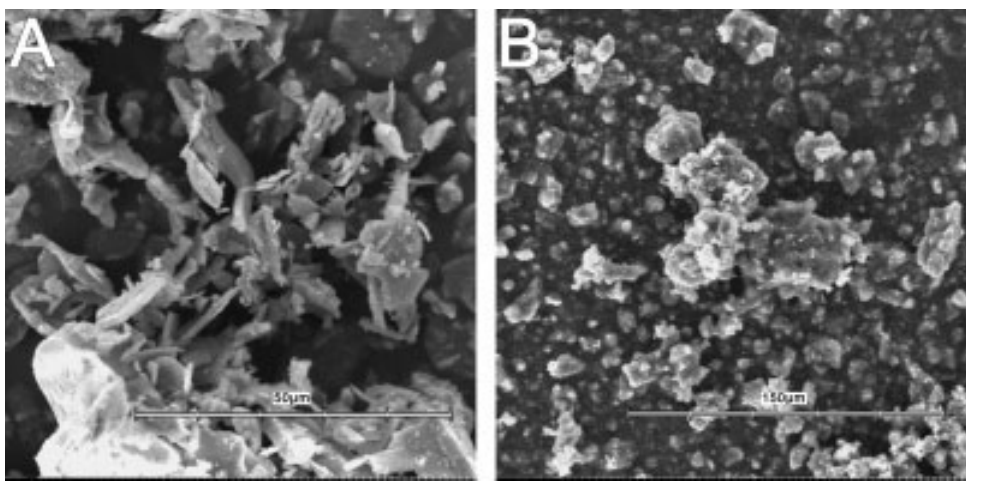

مورفولوژی

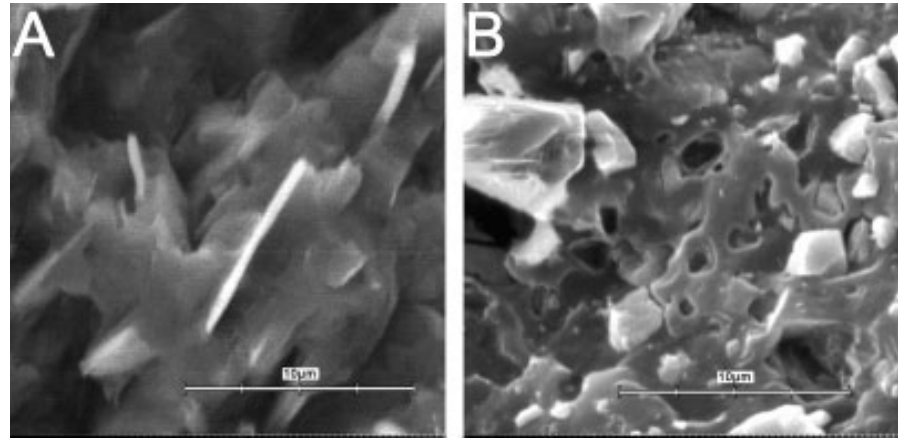

برای بررسی مورفولوژی پرکنندهها و کامپاندهای PP پرشده با ذرات تالک یا کربنات کلسیم، از آنالیز میکروسکوپی الکترونی یا Scanning Electron Microscopy یا بهاختصار SEM استفاده شد که نتایج، بهترتیب در شکلهای 1 و 7 نشان داده شده است. مورفولوژی لایه تالک در شکلهای 1 (A) و 7 (A) بهوضوح دیده میشود. مورفولوژیهای مختلف ذرات تالک و کربنات کلسیم در ماتریس PP، در شکل 7 نشان داده شده است. ذرات تالک بهدلیل مورفولوژی چند لایه در ماتریس PP، از ذرات کربنات کلسیم جداسازی شدهاند. این بهاحتمال زیاد بهدلیل ارتباط سطح/حجم بالاتر برای این پرکننده نسبت به کربنات کلسیم بود.

اثر اتصال پلیپروپیلن گرافتشده در PP پرشده با CC2 بهعنوان تقویتکننده، در شکل 9 نشان داده شده است. افزودن 1 درصد وزنی از این ماده اتصال، باعث چسبندگی بهتر ذرات کربنات کلسیم به ماتریس PP میشود. علاوهبر این، ذرات پرکننده بهخوبی توسط ماتریس پلیمر در این کامپاند پوشانده شدهاند. هنگامی که غلظت PP-g-MA به 25 درصد وزنی میرسد، میکروگرافهای SEM توزیع یکدستتری از پرکننده تقویتکننده را نشان داده که این نشانگر چسبندگی بهتر بین PP و سطح مشترک پرکننده است. نتیجه میگیریم که بهبود خواص مکانیکی کامپاندها با عامل اتصال پلیپروپیلن گرافتشده، میتواند به وجود چسبندگی بین سطحی بهتر بین پرکننده و ماتریس PP نسبت داده شود.

نتیجهگیری

استفاده از تالک یا کربنات کلسیم بهعنوان یک پرکننده در PP، در سه اندازه مختلف، بهازای افزایش مقدار پرکننده و کاهش اندازه ذرات، باعث افزایش سفتی و کاهش تغییر شکل در شکستن کامپاندهای PP میشود.

اندازه و توزیع تقویتکنندههای معدنی، عوامل تعیینکننده در دستیابی به چسبندگی بهتر پلیمر به تالک و کربنات کلسیم در کامپاندهای PP/تالک و PP/کربنات کلسیم با یا بدون PP-g-MA یا است.

طبق آنالیز SEM، بهبود در خواص مکانیکی مربوط به بهبود سطح مشترک پرکننده/ماتریس در اثر افزودن سازگارکننده است.

شرکت آریا پلیمر پیشگام، تولیدکننده پلیپروپیلن گرافتشده با کد 1405 است. در صورت نیاز به محصول سازگارکننده، با کارشناسان فروش تماس حاصل فرمایید.

منبع

Influence of Grafted Polypropylene on the Mechanical Properties of Mineral-Filled Polypropylene Composites, Patricio Toro, Rau´l Quijada, Ronald Peralta, Mehrdad Yazdani-Pedram

گردآورنده: حمیدرضا طیاری