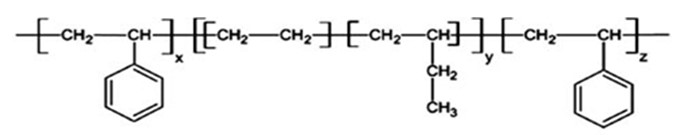

استایرن اتیلن بوتیلن استایرن (SEBS) یکی از انواع مختلف ترموپلاستیک الاستومرهای استایرنی است. در ساختار شیمیایی ترپلیمر SEBS، بلوکهای انتهایی استایرن (ترموپلاستیک) و بلوکهای میانی اتیلن بوتیلن (الاستیک) هستند (شکل 1). این ترموپلاستیک الاستومر جدید در برابر شرایط محیطی چون دما، تابش UV و سایش مکانیکی بسیار مقاوم است. نبود پیوند دوگانه در این ترموپلاستیک الاستومر، استفاده از آن را در مواردی که نمیتوان از استایرن بوتادین استایرن استفاده کرد، مناسب کرده است. استایرن اتیلن- بوتیلن استایرن، ترموپلاستیک الاستومری است که خواص یک الاستومر را بههمراه هزینه پایین فرآیند ترموپلاستیکها، بهصورت همزمان دارد. مقاومت عالی در برابر فرسودگی در آمیزههایی که بر پایه SEBS هستند، بهعلت نبود زنجیرههای دوگانه در ساختار پلیمری آنها است.

شکل 1. ساختار شیمیایی ترپلیمر SEBS

شکل 1. ساختار شیمیایی ترپلیمر SEBS

با توجه به انعطافپذیری در فرمولاسیون، میتوان محصولاتی در محدوده وسیعی از سختی برای کاربردهای مختلف از SEBSها در صنعت تهیه کرد. ویژگیهای متعدد این مواد، منجر به گسترش بازارهای جهانی برای این مواد، از جمله در ابزار و لوازم مختلف شده است. (شکل 2)

شکل 2. کاربرد SEBS در ابزار و لوازم مختلف

شکل 2. کاربرد SEBS در ابزار و لوازم مختلف

مهمترین خصوصیات این پلیمر عبارتند از محدوده وسیع سختی و مقاومت عالی در برابر پیری، محدوده وسیع رنگپذیری، فرآیندپذیری بسیار خوب در دماهای کم و مقاومت به دماهای بالا. همچنین این پلیمر بهعنوان یک ترموپلاستیک الاستومر، ضربهپذیری خوبی دارد و در بعضی کامپاندهای پلیمری بر پایه پلیپروپیلن و پلیآمید، بهعنوان بهبوددهنده ضربه بهکار میرود.

برای فرآیند کردن SEBS، مانند هر پلیمر دیگری، افزودنیهای مختلفی مورد استفاده قرار میگیرند. این افزودنیها در حین فرآیند یا بلافاصله پس از پلیمریزاسیون به سیستم افزوده میشوند تا از اتفاقات احتمالی در هنگام تولید قطعات و در زمان کاربری جلوگیری شود. این افزودنیها در چند دسته آنتیاکسیدانها، پایدارکننده در برابر نور، پرکنندهها، تقویتکنندهها و نرمکنندهها مورد استفاده قرار میگیرند. آنتیاکسیدانها بیشتر در تولید پلیالفینها و ترکیبات بر پایه استایرن مورد استفاده قرار میگیرند و بهدلیل این که مدول الاستیک و سختی SEBS پایین است، از تقویتکنندههای معدنی مانند الیاف شیشه، تالک، کربنات کلسیم و غیره در آن استفاده میشود. اما SEBS با اغلب مواد پرکننده و تقویتکننده معدنی، مانند الیاف شیشه، تالک، کربنات کلسیم و غیره سازگاری خوبی ندارد، زیرا از نظر میزان قطبیت با یکدیگر متفاوتند و نیاز به حضور مواد سازگارکننده پلیمری وجود دارد.

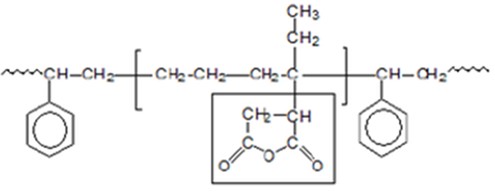

سازگارکنندهها یا عوامل جفتکننده باعث کاهش آنتالپی اختلاط و انرژی آزاد بین سطحی میشوند، از نظر شیمیایی به هر دو فاز شباهت دارند و از نظر ترمودینامیکی با یک یا هر دو فاز سازگار هستند. در کاربردهای زیادی SEBS پیوندخورده با مالئیک انیدرید بهعنوان سازگارکننده بهکار رفته است. ساختار شیمیایی SEBS پیوندخورده با مالئیک انیدرید در شکل 3 نشان داده شده است.

شکل 3. ساختار شیمیایی SEBS پیوندخورده با مالئیک انیدرید

شکل 3. ساختار شیمیایی SEBS پیوندخورده با مالئیک انیدرید

عملکرد این سازگارکننده به این صورت است که از سمت مولکول مالئیک انیدرید با قطبیت بالا به مواد معدنی متصل شده و از سمت زنجیر پلیمری خود با پلیمر موجود در کامپاند برهمکنش میدهد و به این ترتیب، اتصال بین ذرات معدنی و پلیمر بر قرار میشود. در ادامه این مقاله، اثر سازگارکننده SEBS مالئیکه را بر خواص کامپاندهای حاوی SEBS و کربنات کلسیم و همچنین بر خواص کامپاندهای شامل پلیپروپیلن و پلیآمید بررسی خواهیم کرد.

در مرحله اول کامپاندهایی با پایه پلیمری یکسان با عامل جفتکننده مورد آزمون قرار گرفتند و مواد اولیه مورد استفاده، شامل ترپلیمر استایرن اتیلن بوتیلن استایرن (SEBS)، مالئیک انیدرید، کربنات کلسیم اصلاحشده با اسید استئاریک و سایر افزودنیها بودند. برای تهیه کامپاندهای فوق، در ابتدا عامل جفتکننده SEBS-g-MA توسط یک مخلوطکن داخلی تهیه شد و سپس 6 کامپاند شامل اجزای SEBS، کربنات کلسیم، SEBS-g-MA و سایر افزودنیها داخل اکسترودر دو پیچ تهیه گردیدند. نام و فرمول این کامپاندها در جدول 1 آمده است:

جدول 1. نام و فرمول کامپاندهای تهیهشده

| Name | SEBS/phr | CaCO3/phr | SEBS-g-MA/phr |

| SN0 | 100 | 0 | 0 |

| SN1 | 100 | 3 | 0 |

| SN2 | 100 | 5 | 0 |

| SN3 | 100 | 3 | 1.5 |

| SN4 | 100 | 5 | 1.5 |

| SN5 | 100 | 3 | 3 |

| SN6 | 100 | 5 | 3 |

کامپاندهای تهیهشده بهمدت 3 دقیقه در دمای 170 درجه سانتیگراد و فشار حدود 200 bar، تحت پرس گرم، بهشکل ورق قالبگیری شد و پس از ساخت نمونههای استاندارد و آماده کردن نمونههایی بهشکل دمبل، از کامپاندهای بهدستآمده، آزمونهای کشش مطابق با استاندارد ASTM D638 و سختی مطابق با استاندارد ASTM D2240 انجام شد تا خواص کامپاندهای فوق بهدست آید. نتایج حاصل از آزمون کشش و سختی برای کامپاندهای تهیهشده در جدول 2 آمده است:

جدول 2. مقادیر درصد ازدیاد طول و استحکام کششی و سختی برای کامپاندهای تستشده

| Hardness/Shore A | Tensile strength/Mpa | Elongation at break (%) | Compound |

| 65 | 4 | 370 | SN0 |

| 69 | 4.4 | 319 | SN1 |

| 70 | 4.5 | 296 | SN2 |

| 71 | 5.3 | 267 | SN3 |

| 72 | 5.1 | 254 | SN4 |

| 75 | 4.8 | 241 | SN5 |

| 76 | 4.5 | 229 | SN6 |

مقادیر استحکام کششی (Tensile strength) در جدول 2 مشخص میکند که با افزودن کربنات کلسیم، استحکام کششی بهمقدار ناچیزی افزایش پیدا میکند، اما با افزودن عامل جفتکننده SEBS-g-MA، میزان افزایش در استحکام کششی بیشتر خواهد شد؛ بهگونهای که با افزودن 1.5 phr عامل جفتکننده SEBS-g-MA به کامپاند حاوی 3 درصد کربنات کلسیم، استحکام کششی 5/32 درصد افزایش مییابد و این افزایش به دو دلیل است. اول اینکه یک پیوند شیمیایی قوی بین گروه قطبی اسید استئاریک و کربنات کلسیم برقرار میشود و کلسیم استئارات تشکیل شده که باعث بهبود سازگاری بین ماتریس پلیمر و ذرات کربنات کلسیم میشود. دوم اینکه عامل جفتکننده SEBS-g-MA بهدلیل حضور گروه قطبی کربونیل در مالئیک انیدرید، امکان برقراری پیوند هیدروژنی با گروه استری پوشش استئارات روی سطح کلسیم کربنات را دارد و از جهت دیگر، زنجیرهای پلیمری آن با ماتریس SEBS مخلوط شده است. باید به این نکته توجه کرد که استحکام و مقاومت کامپاندهای فوق، به میزان چسبندگی موجود بین ذرات تقویتکننده و پلیمر بستگی دارد. از طرف دیگر با افزایش عامل جفتکننده به 3 phr، استحکام کششی نسبت به مقدار 1.5 phr کاهش مییابد و دلیلش این است که با بالا بردن درصد سازگارکننده و از آنجایی که سازگارکننده نسبت به پلیمر، جزء سخت بهحساب میآید، در نتیجه باعث کاهش انعطافپذیری و استحکام کششی میشود.

درصد ازدیاد طول در نقطه شکست (Elongation at break) در مورد کامپاندهای تهیهشده، نسبت به نمونه شاهد SN0 کاهش مییابد؛ زیرا از یک طرف، ذرات معدنی کربنات کلسیم میتوانند بهعنوان نقاط تمرکز تنش یا شروعکننده شکاف و ترک در نمونهها عمل کنند و در نتیجه ازدیاد طول تا پارگی را کاهش دهند و از طرفی، کاهش مقادیر ازدیاد طول در نقطه شکست را میتوان به ماهیت پلاستیکی SEBS-g-MA مربوط دانست، زیرا خاصیت الاستومری کمتری نسبت به خود SEBS دارد.

با افزودن عامل جفتکننده SEBS-g-MA بهمیزان 3 phr در کامپاند حاوی 5 درصد کربنات کلسیم، سختی تا 17 درصد افزایش مییابد و بهطور کلی، سختی همه نمونهها در اثر افزودن عامل جفتکننده SEBS-g-MA به SEBS افزایش مییابد. بهمنظور توضیح برای این پدیده، باید به این نکته اشاره کرد که ذرات پراکنده کربنات کلسیم بهعنوان ذرات سخت عمل کرده و مانع از نفوذ سوزن به داخل نمونه میشوند. اگر ذرات بهطور کامل از هم باز نشده و بهصورت خوشه در پلیمر باقی بماند، همانند سیستمی دو فازی عمل میکنند؛ بهطوری که این ذرات بهعنوان فاز سخت و پلیمر بهعنوان فاز نرم عمل میکنند و نهایتاً سختی سیستم را پایین میآورند، اما با توزیع یکنواخت ذرات کربنات کلسیم بهدلیل حضور SEBS-g-MA درون سیستم پلیمری، مقاومت در برابر فرورفتگی بالا میرود.

در مرحله دوم، اثر عامل جفتکننده SEBS-g-MA بر خواص کامپاندهای پلیپروپیلن/پلیآمید بررسی شد و بهاین منظور، عامل SEBS-g-MA در مقادیر 5 و 10 درصد به کامپاندهای حاوی 80 درصد پلیپروپیلن و 20 درصد پلیآمید و کامپاندهای حاوی نسبت عکس، یعنی 20 درصد پلیپروپیلن و 80 درصد پلیآمید افزوده شد و خواص ضربهپذیری کامپاندهای فوق، با آزمون ضربه izod مطابق با استاندارد ASTM D256 اندازهگیری شد که نتایج آن در جدول 3 آمده است:

جدول 3. مقادیر استحکام ضربه کامپاندهای پلیپروپیلن/پلیآمید

| Item | Izod impact strength (kJ/m2) |

| PA/PP (80:20) without compatibilizer | 4 |

| PA/PP (80:20) with 5% SEBS-g-MA | 15.1 |

| PA/PP (80:20) with 10% SEBS-g-MA | 29.5 |

| PA/PP (20:80) without compatibilizer | 2.2 |

| PA/PP (20:80) with 5% SEBS-g-MA | 6.3 |

| PA/PP (20:80) with 10% SEBS-g-MA | 12.2 |

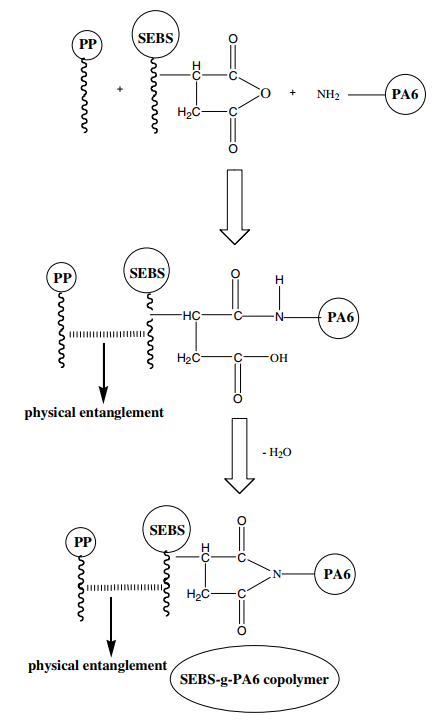

از دادههای جدول 3 مشخص میشود که خاصیت مقاومت در برابر ضربه با افزودن عامل SEBS-g-MA به کامپاندهای پلیپروپیلن/پلیآمید افزایش مییابد و در حالتی که 10 درصد افزوده شود، مقاومت در برابر ضربه، حدود 6 برابر افزایش مییابد و این به دو دلیل است. اول اینکه SEBS-g-MA بهدلیل ماهیت الاستومری خود، بهعنوان افزایشدهتده خواص ضربهپذیری استفاده شده و دوم اینکه SEBS-g-MA بهعنوان عامل اتصال بین پلیپروپیلن و پلیآمید عمل میکند و باعث همگن شدن کامپاند میشود که مکانیزم اثر آن در شکل 4 نشان داده شده است.

شکل 4. مکانیزم اثر عامل SEBS-g-MA در اتصال پلیپروپیلن و پلیآمید

شکل 4. مکانیزم اثر عامل SEBS-g-MA در اتصال پلیپروپیلن و پلیآمید

در یک حالت دیگر، اثر عامل جفتکننده SEBS-g-MA بر خواص کامپاند پلیآمید 6 و پلیآمید 66 با الیاف شیشه بررسی شد که نتایج آن در جدولهای 4 و 5 آمده است.

جدول 4. اثر افزودن 5 درصد عامل SEBS-g-MA بر ضربهپذیری کامپاند پلیآمید 6/الیاف شیشه

| Item | PA6/GF | PA6/GF/5% SEBS-g-MA |

| Tensile strength/ MPa | 138 | 135 |

| Elongation at break (%) | 2.1 | 2.6 |

| Izod Impact, Notched/ KJ/m2 | 9 | 27.5 |

جدول 5. اثر افزودن 5 و 10 درصد عامل SEBS-g-MA بر ضربهپذیری کامپاند پلیآمید 66/الیاف شیشه

| Item | PA66/GF | PA66/GF/5% SEBS-g-MA | PA66/GF/10% SEBS-g-MA |

| Tensile strength/ MPa | 162 | 117 | 98 |

| Notch impact strength/ KJ/m2 | 11 | 22 | 30 |

از دادههای جدول 4 و 5 مشخص میشود که خاصیت مقاومت در برابر ضربه با افزودن عامل SEBS-g-MA به کامپاندهای پلیآمید/الیاف شیشه افزایش مییابد و در مورد پلیآمید 6، با افزودن 5 درصد SEBS-g-MA به کامپاند، مقاومت در برابر ضربه حدود 3 برابر افزایش مییابد و این میزان افزایش در مورد پلیآمید 66، با افزودن 10 درصد عامل SEBS-g-MA بهدست میآید. دلیل بهبود خاصیت ضربهپذیری را میتوان در ماهیت الاستومری عامل SEBS-g-MA و سازگار بودن آن با پلیآمید و الیاف شیشه دانست.