در مقاله اول از سلسله مقالات الیاف پلیمری، با این الیاف آشنا شدیم، سپس در مقاله دوم، الیاف پلیمری معمولی و در مقاله سوم، الیاف پلیمری با کارایی بالا را بررسی کردیم. در مقاله چهارم و پایانی روشهای تولید الیاف پلیمری را معرفی میکنیم.

خواص لازم برای پلیمرهای تشکیل دهنده لیف

با وجود گستردگی پلیمرهای طبیعی و مصنوعی، تنها تعداد معدودی از آنها میتوانند بهصورت الیاف مفید درآیند. این بدان دلیل است که یک پلیمر قبل از این که با موفقیت و کارآمدی به یک محصول فیبری تبدیل شود، باید الزامات خاصی را برآورده کند. برخی از این الزامات مهم عبارتند از:

- پلیمر باید زنجیرهای طولانی، خطی و انعطافپذیر داشته باشد.

- گروههای جانبی زنجیرههای پلیمری باید قطبی و با اندازه کوچک باشند.

- پلیمرها باید قابل حل شدن در یک حلال آلی مشترک باشند و یا این که قابل ذوب شدن برای اکسترود کردن باشند.

- زنجیرههای پلیمری باید قادر به جهتگیری یا تبلور تحت شرایط جریان کششی و برشی در طی فرآیند اکستروژن باشند.

- وزن مولکولی پلیمرها برای دستیابی به پایداری مکانیکی و حرارتی مناسب، باید بهاندازه کافی بالا باشد و در عین حال برای حل یا ذوب شدن در فرآیند اکسترود کردن، بهاندازه کافی پایین باشد.

پلیمرهای مناسب برای تولید لیف میتوانند به روشهای مذابریسی، محلولریسی، ژلریسی، کریستال مایع و پخشریسی، به الیاف تبدیل شوند. [1و2] در ادامه مطلب، هرکدام از این روشها را بررسی میکنیم.

1) مذابریسی (Melt Spinning)

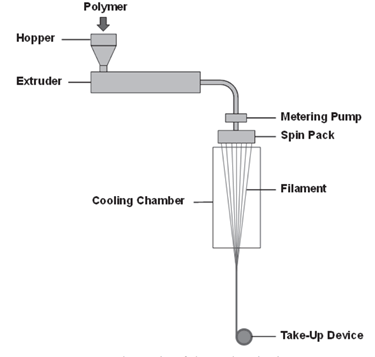

این روش بهطور معمول برای ساختن الیاف از پلیالفینها، نایلون و پلیاستر استفاده میشود. فرآیند ریسندگی مذاب شامل ذوب و اکسترود کردن پلیمر از طریق یک رشته ریس (یعنی یک حدیده با سوراخهای مویرگی) و بهدنبال آن سرد کردن و جامدسازی آن برای تشکیل رشتهها است. معمولاً پلیمر مورد استفاده بهصورت گرانول یا ساچمههای خشک است. نخست مواد از طریق یک قیف وارد اکسترودر میشود. اکسترودر پلیمر را ذوب کرده و به درون یک پمپ اندازهگیری انتقال میدهد. پمپ اندازهگیری، پلیمر مذاب را با سرعت كنترلشده بسیار دقیقی به داخل محفظه ریسندگی میآورد، سپس پلیمر به سمت سوراخهای رشتهریس هل داده شده و با عبور از آنها بهصورت رشته در میآید.

این رشتهها از یک محفظه خنککننده عبور میکنند تا جامد شوند. میزان سرد کردن و جامدسازی در محفظه خنککننده، بهطور معمول بهوسیله عبور هوا کنترل میشود. همچنین در برخی موارد ممکن است از سلهای گرمشده و حمامهای مایع نیز استفاده شود. در طی فرآیند جامدسازی، برای پایین کشیدن رشتهها و تبدیل آنها به قطرهای کوچک، از یک دستگاه جمعکننده استفاده میشود. بهمنظور بهبود یافتن ساختار فیزیکی و خواص مکانیکی رشتههای حاصل، اغلب آنها را به طور مستقیم به فرآیند کشش منتقل میکنند.

پارامترهای مهم و تاثیرگذار در این فرآیند عبارتند از:

- شکل سوراخ، ابعاد و شماره رشتهریس

- درجه حرارت اکستروژن

- نرخ جریان توده درون هر سوراخ رشتهریس

- سرعت جمع کردن رشتهها

- طول مسیر ریسندگی

- شرایط خنکسازی

در حین مذابریسی، این پارامترها باید با دقت کنترل شوند تا ساختار و خصوصیات مورد نظر برای الیاف حاصل شود. برای درک چگونگی کنترل این پارامترها، به تجزیه و تحلیل مهندسی فرآیند ریسندگی مذاب نیاز داریم که شامل جریان مذاب پلیمر، تعادل نیروها و انرژیها و رشد جهتگیری مولکولی و ساختار بلوری است. مزیت بزرگ مذابریسی این است که نیازی به مرحله تصفیه ندارد، زیرا از هیچ حلالی استفاده نمیشود. مزیت دیگر، سرعت تولید بسیار بالای آن است که از چند صد متر در دقیقه تا چند هزار متر در دقیقه متغیر است. [1]

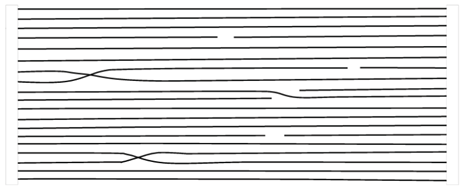

شکل 1. شماتیک فرآیند مذابریسی

شکل 1. شماتیک فرآیند مذابریسی2) محلولریسی (Solution Spinning)

از این روش برای تولید لیف از پلیمرهایی استفاده میشود که مذاب پایداری را تشکیل نمیدهند اما میتوانند در حلالها حل شوند. دو روش مهم محلولریسی، خشکریسی و ترریسی هستند. خشکریسی معمولاً برای پلیمرهایی که در حلالهای فرار، محلول هستند و ترریسی اغلب برای پلیمرهایی که در حلالهای غیرفرار یا گرماناپایدار حل میشوند، استفاده میشود.

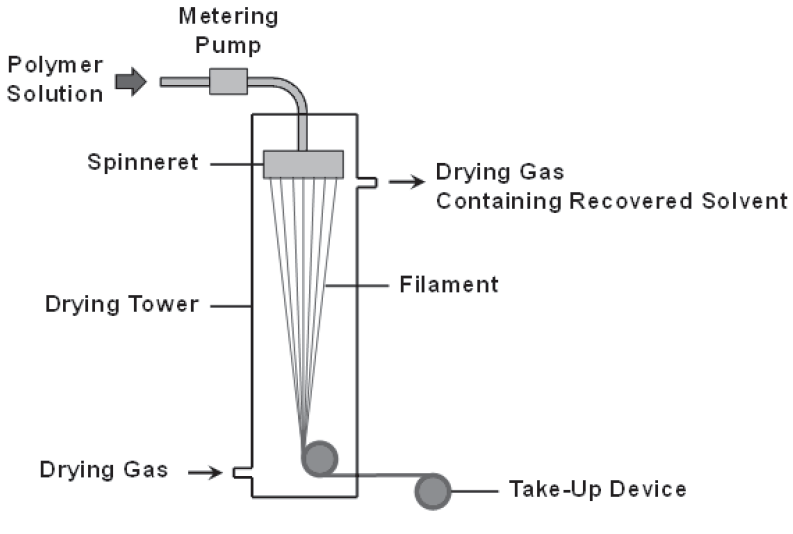

2-الف) خشکریسی (Dry Spinning)

نخست محلول به وسیله یک پمپ اندازهگیری با سرعت دقیق و کنترلشده به رشتهریس منتقل میشود. اغلب برای بازیابی حلال، رشتهریس در یک برج خشککن محصور قرار میگیرد. محلول پلیمر پس از خروج از رشتهریس، با جریانی از گاز بیاثر گرم (معمولاً هوا) تماس پیدا کرده و حلال تبخیر میشود. گاز گرم، همه یا بیشتر حلالهای تبخیرشده از محلول پلیمر را حمل کرده و از برج خشککن خارج میشود. در طی این فرآیند، غلظت پلیمر در رشتهها افزایش مییابد و رشتهها جامد میشوند. خشکریسی (800-100 متر بر دقیقه) سریعتر از ترریسی و کندتر از مذابریسی است.

نمونههایی از محصولات تولیدشده با خشکریسی، الیاف پلیآکریلو نیتریل، پلیوینیل کلراید و استات سلولز هستند. حلالهای مورد استفاده در این روش معمولاً نقطه جوش و گرمای تبخیر کم دارند. حلالها همچنین باید از نظر حرارتی پایدار، بهراحتی قابل بازیابی، غیرسمی و غیرمنفجره باشند. نمونههایی از این حلالها شامل الکلها، استون، اتر و تترا هیدرو فوران هستند. برای تبخیر و بازیابی مؤثر حلال، گاز خشککن اغلب گرم میشود (دمای گاز ورودی بسته به ماهیت پلیمر و حلال از 100 تا 250 درجه سانتیگراد تغییر میکند). در صورت امکان برای کاهش مقدار حلال مورد استفاده، محلولهای پلیمری غلیظ ارجح هستند. معمولاً محدوده غلظت پلیمر در خشکریسی، بین 15 تا 40 درصد است. شکل 2 شماتیکی از این فرآیند را نشان می دهد. [1]

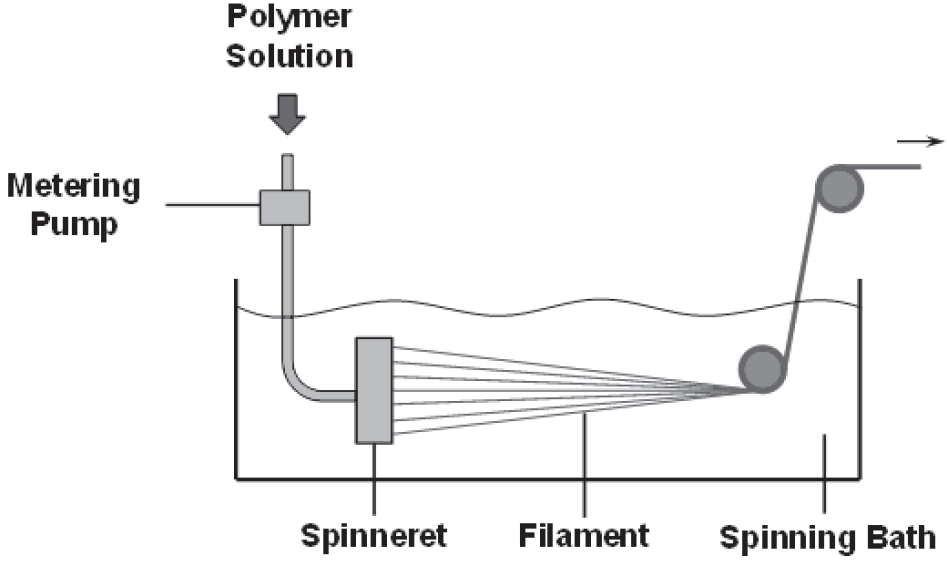

2-ب) ترریسی (Wet Spinning)

شکل 3 فرآیند محلولریسی تر یا ترریسی را نشان میدهد. نخست رشتهریس در حمام ریسندگی که حاوی ضد حلال است (مایعی که با حلال محلول پلیمری امتزاجپذیر است، اما نمیتواند پلیمر را حل کند)، قرار می گیرد. در حین ریسندگی، محلول پلیمر از رشتهریس به داخل حمام اکسترود شده و پلیمر رسوب میکند تا رشتههای جامد تشکیل شود. در ادامه حلال موجود در محلول پلیمر بهوسیله مکانیسم ضد انتشار حذف میشود. طراحیهای بسیار مختلفی از سیستمهای ترریسی وجود دارد. حمام ریسندگی را میتوان بهصورت افقی یا عمودی قرار داد.

در حمام ریسندگی عمودی، رشتهها میتوانند به سمت بالا یا رو به پایین حرکت کنند. علاوه بر حمام ریسندگی نشاندادهشده در شکل 3، ممکن است برای از بین بردن حلال، حمامهای انعقاد بیشتری مورد نیاز باشد و گاهی اوقات مراحل بعدی تولید (بهعنوان مثال، کشش، شستشو، خشک کردن، تنظیم گرما) با فرآیند ترریسی ترکیب میشود. ریسندگی مرطوب اغلب برای فرآیند کردن الیاف پلیآکریلونیتریل، پلیوینیل کلراید، پلیوینیل الکل و سلولز استفاده میشود. غلظت پلیمر مورد استفاده در ترریسی از 5 تا 30 درصد متغیر است که بهطور معمول از خشکریسی پایینتر است. در مقایسه با مذابریسی و خشکریسی، فرآیند ترریسی سرعت ریسندگی بسیار کمتری (از 50 تا 300 متر در دقیقه) دارد. این امر عمدتاً به این دلیل است که رشتهها در حمامهای مایع، نیروهای کششی بسیار بزرگتری را تحمل میکنند. [1]

شکل 3. شماتیک فرآیند محلول ریسی تر

شکل 3. شماتیک فرآیند محلول ریسی تر3) ژلریسی (Gel Spinning)

ژلریسی که بهعنوان خشک-ترریسی نیز شناخته میشود، میتواند برای تولید الیاف پلیمری با کارایی بالا استفاده شود. اشکال مختلفی از این فرآیند وجود دارد. نخست محلول پلیمر به داخل رشتهریس که در بالای حمام ریسندگی قرار گرفته است، پمپ میشود تا یک شکاف هوای کوتاه ایجاد شود. رشتههای اکسترودشده از شکاف هوا عبور میکنند که شبیه به فرآیند خشکریسی است و بعد مانند ترریسی به داخل حمام ریسندگی میروند. این فرآیند امکان تشکیل رشتههای ژل بهوسیله انعقاد گرمایی برگشتپذیر را فراهم میکند. این رشتههای ژل از پایداری مکانیکی کافی برخوردار بوده و به داخل اجاق منتقل میشوند تا با کشیده شدن به الیاف با کارایی بالا تبدیل شوند.

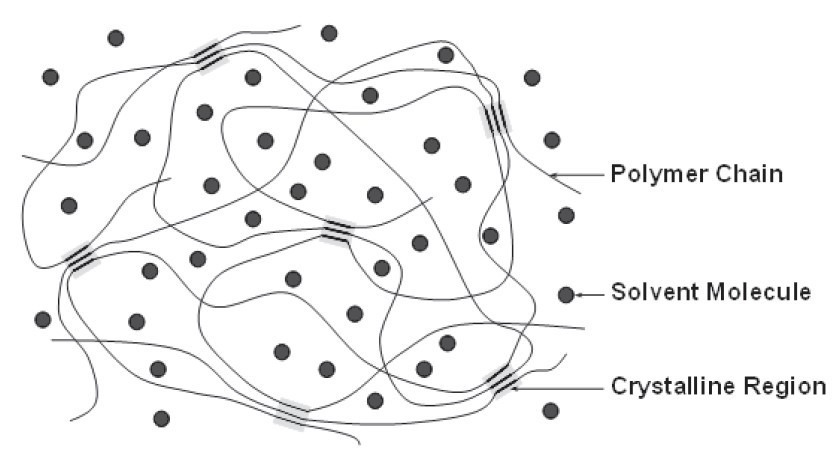

در فرآیندهای مذاب و محلولریسی، مرحله کشش برای دستیابی به جهتگیری مولکولی بالا و خواص مکانیکی خوب ضروری است. بااینحال، کشیدگی در فرآیند ژلریسی بینظیر و برجسته است. بهطور کلی، رشتههای ژل هنوز حاوی مقدار زیادی حلال هستند و شبکههای متورم را تشکیل میدهند که به مناطق بلوری کوچک متصل هستند (شکل 4). کشیدن چنین رشتههای ژلی بهطور معمول با درجه حرارت بالا در اجاق انجام میشود. اگرچه پس از حذف کامل حلال نیز کشیدن امکانپذیر است، وجود حلال در هنگام کشیده شدن میتواند به تسهیل حرکت زنجیرهای پلیمری کمک کند و منجر به جهتگیری مولکولی بسیار بالا در الیاف ژلریسیشده گردد. (شکل 5)

ژلریسی امکان تولید الیاف با کارایی بالا از پلیمرهای با زنجیرهای پلیمری قابل انعطاف مانند پلیاتیلن با وزن مولکولی بسیار بالا (UHMW-PE) را فراهم میکند. معمولاً برای تشکیل رشتههای ژل، غلظت محلول پلیمر کم است؛ بهعنوان مثال، 2-1 درصد برای UHMW-PE.

شکل 5. شماتیک ساختار شبکه متورم در یک رشته ژل

شکل 5. شماتیک ساختار شبکه متورم در یک رشته ژل4) ریسندگی بهروش کریستال مایع (Liquid Crystal Spinning)

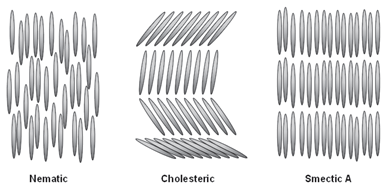

الیاف با کارایی بالا با ریسیدن پلیمرهای بلوری مایع نیز میتوانند بهدست آیند. بلورهای مایع، مایعات بسیار ساختارمند با نظم مولکولی آرایشیافته (نماتیک و کلستریک) یا موضعی (اسمزیک) هستند (شکل7). تبلور مایع در پلیمرها ممکن است با حل کردن پلیمر در یک حلال مانند پلیمرهای بلوری مایع لیوتروپیک (مایعگرا) یا با گرم کردن پلیمر تا بالای دمای انتقال شیشهای یا ذوب آن، مانند پلیمرهای بلوری مایع ترموتروپیک (دماگرا)، تحقق یابد. زنجیرهای پلیمری بلوری مایع بهشکل میله میتوانند الیاف با کارایی بالا ایجاد کنند، زیرا جهتگیری این زنجیرهای پلیمری بدون تا شدن و در جهت طولی لیف، آسان است.

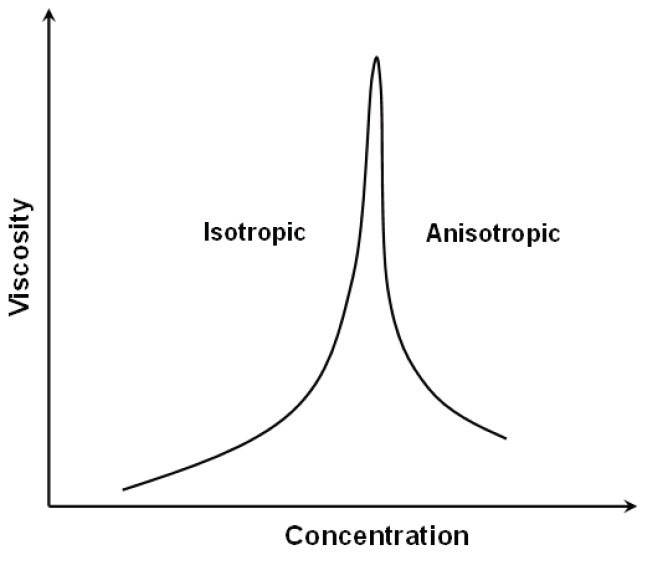

شکل 8 وابستگی غیرمعمول غلظت ویسکوزیته محلول پلیمرهای بلوری مایع لیوتروپیک را نشان میدهد. با افزایش غلظت پلیمر، ابتدا ویسکوزیته افزایش مییابد. بااینحال، پس از رسیدن غلظت به یک مقدار بحرانی، ویسکوزیته بهسرعت کاهش پیدا میکند. این بدان دلیل است که بدون توزیع منظم زنجیرهای پلیمری در غلظتهای پایین، فاز کریستالی مایع تشکیل نشده و محلول پلیمر ایزوتروپیک است. ویسکوزیته محلول ایزوتروپیک با افزایش غلظت پلیمر افزایش مییابد. هنگامی که غلظت به مقدار بحرانی برسد، فاز کریستالی مایع تشکیل میشود و ترتیب جهتیابی زنجیرهای پلیمری، مقاومت در برابر جریان را کاهش میدهد؛ در نتیجه منجر به ویسکوزیته پایینتر میشود. برای پلیمرهای کریستالی مایع ترموتروپیک، ویسکوزیته مذاب پلیمر نیز در دمایی که فاز کریستالی مایع ظاهر میشود، بهسرعت کاهش مییابد.

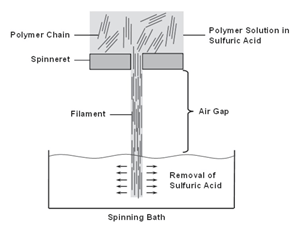

پلیمرهای کریستالی مایع لیوتروپیک میتوانند با استفاده از فرآیند ژلریسی یا ترریسی به لیف تبدیل شوند، درحالیکه پلیمرهای کریستالی مایع ترموتروپیک میتوانند با مذابریسی به لیف تبدیل شوند. اگرچه هر دوی پلیمرهای کریستالی مایع لیوتروپیک و ترموتروپیک قابل تبدیل به الیاف هستند، اما موفقترین الیاف کریستالی مایع در این زمینه، براساس پلیمرهای لیوتروپیک ساخته شدهاند. نمونه بارز آن، پلیفنیل ترفتالاتاماید (PPTA) یا کولار (Kevlar®) است که برای اولین بار در سال 1972 توسط شرکت دوپونت تولید شد. الیاف کولار را میتوان با روشی شبیه به فرآیند ژلریسی تولید کرد (شکل 9). اگرچه بر خلاف ژلریسی الیاف UHMW-PE که در آن از محلولهای با غلظت کم استفاده میشود، الیاف کولار از محلولهای غلیظ، بهعنوان مثال، 20 درصد PPTA در 80 درصد اسید سولفوریک، ریسیده میشوند. علاوهبر این، جهتگیری مولکولی بالای الیاف کولار، بهطور مستقیم از فاز کریستالی مایع بهدست میآید. [1]

5) پخشریسی (Dispersion Spinning)

پخشریسی برای تولید الیاف از پلیمرهایی استفاده میشود که محلول نیستند و فقط در دماهای بسیار بالا ذوب میشوند. بهعنوان مثال، پلیتترا فلورو اتیلن (Tm=327 °C) نمیتواند با فرآیند معمول مذاب یا محلولریسی به لیف تبدیل شود. بهمنظور تشکیل الیاف، ذرات ریز پلیتترا فلورو اتیلن برای ایجاد پراکندگی همگن در یک محلول آبی پلیمر (بهعنوان مثال، پلیوینیل الکل) پخش شده و سپس الیاف با استفاده از خشک یا ترریسی ساخته میشوند. پس از فرآیند ریسندگی، برای تجزیه پلیمر، مرحله آمادهسازی حرارتی و رسوب ذرات پلیتترا فلورو اتیلن به الیاف اجرا میشود. [1]

6) ریسندگی واکنشی (Reaction Spinning)

ریسندگی واکنشی مونومرها یا پیشپلیمرها را میتوان برای تشکیل الیاف از مواد شروع واکنشی استفاده کرد. یک نمونه خوب برای ریسندگی واکنشی، تشکیل الیاف اسپندکس است. بعضی از الیاف اسپندکس با استفاده از دو نوع پیشپلیمر تولید میشوند. یکی ماکروگلیکول انعطافپذیر و دیگری دی ایزوسیانات سفت است. ماکروگلیکول یک پلیمر زنجیرهای طولانی است که در دو انتهایش گروههای هیدروکسیل دارد. این قسمت ماکروگلیکول، فیبر اسپندکس، انعطافپذیر و مسئول ویژگی کششی آن است. دی ایزوسیانات یک پلیمر با زنجیر کوتاهتر و گروههای ایزوسیانات در دو انتها است. قسمت دی ایزوسیانات اسپندکس سفت و سخت است و باعث استحکام میشود. در طی فرآیند تشکیل لیف، این دو پیشپلیمر، در محلول، با برخی مواد افزودنی مخلوط شده و به رشتهریس منتقل میشوند. پس از خروج از رشتهریس، رشتهها با حضور نیتروژن و حلال، گرم شده و دو پیشپلیمر واکنش نشان داده و الیاف اسپندکس جامدشده را تشکیل میدهند. [1]

شکل 9. شماتیکی از ریسندگی واکنشی الیاف کولار

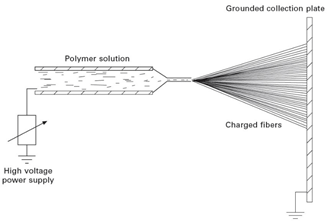

شکل 9. شماتیکی از ریسندگی واکنشی الیاف کولار7) ریسندگی الکتریکی (Electrospinning)

ایده ریسندگی الکتریکی براساس یک میدان الکتریکی خارجی است که برای سیالات یا مذابهای پلیمری باردار بهکار میرود. این میدان الکتریکی خارجی منجر به ایجاد بار الکتریکی در سطح پلیمر و غلبه بر تنش سطحی شده و در نتیجه یک جریان سریع یا جت تولید میشود. این روش فقط برای محلولهای پلیمری باردار یا مذابهای با درگیریهای مولکولی کافی معتبر است. در ریسندگی الکتریکی، قطرهای کوچک از محلول باردارشده در انتهای یک مویرگ، به یک مخروط تغییر شکل پیدا میکند. در یک ولتاژ بحرانی با افزایش بار، یک جت پایدار از نوک مخروط تخلیه میشود. در پدیدهای بهنام اسپری شدن الکتریکی، جت مایعات با وزن مولکولی کم به قطرات کوچک شکسته میشود، درحالیکه یک محلول پلیمری با همپوشانی و درهمآمیختگی زنجیرهای کافی، شکسته نمیشود اما بهاصطلاح دچار بیثباتی خمشی میشود که همین قضیه باعث حرکتی شلاقمانند بین نوک مویرگ و زمین میشود. شکل 10 شماتیکی از روند ریسندگی الکتریکی را نشان میدهد.

حصیرهای بافتهنشده که به این روش تولید میشوند، یک سطح خاص دارای تخلخل بالا و اندازه منافذ کوچک دارند. این فرآیند بهطور معمول الیافی با قطر نانومتر تا زیر میکرومتر تولید میکند. بهدست آوردن الیاف با دامنه قطر کمتر از 1000 نانومتر از روشهای معمول دیگر تولید الیاف بسیار دشوار است. از نانوالیاف بهدستآمده توسط فرآیند ریسندگی الکتریکی میتوان برای بسیاری از کاربردها مانند دستگاههای تصفیه، غشاها، اپتیک، پیوندهای عروقی، لباس محافظ، قالبهای مولکولی و چهارچوبهای بافته استفاده کرد. در این روش، خواص لیف به یکنواختی میدان الکتریکی، ویسکوزیته پلیمر، قدرت میدان الکتریکی و فاصله بین نازل و جمعکننده بستگی دارد. [2]

منابع

1. ng Limited, 200. Xiangwu Zhang, Fundamentals of fiber science, DEStech Publications, Inc., 2014

2. S. Eichhorn, J.W. S. Hearle, M. Jaffe, T. Kikutani, Handbook of Textile Fibre Structure, Volume 1: Fundamentals and Manufactured Polymer Fibres, Woodhead Publishi9

گرد آورنده: حمیدرضا طیاری