مقدمه:

پلیمرها در حالت توده(Bulk)، جامدی متراکم و بی نظم یا نیمه بلورین هستند؛ و به صورت انواع پلاستیک، الاستومر، لیف، چسب و پوشش مورد استفاده قرار می گیرند [1].

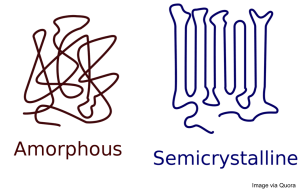

پلیمرهای بی نظم فاقد ناحیه بلورین هستند، در صورتی که بخش قابل توجهی از پلیمر های نیمه بلورین فاقد نظم هستند؛ بدین علت به این پلیمرها نیمه بلورین گفته می شود. حتی پلیمرهایی با درصد بالایی از بلورینگی دارای بخش های بی نظم هستند( بیشترین بلورینگی مربوط به پلی اتیلن خطی با 90 درصد بلورینگی است.) در شکل 1 شمای ساده ای از ساختار پلیمر نیمه بلورین و بی نظم (آمورف) نشان داده شده است [1].

شکل 1. ساختار پلیمر بی نظم و بلورین [2]

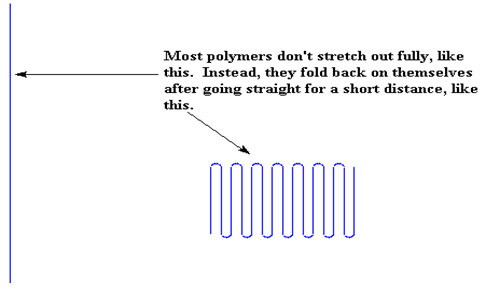

اکثر زنجیره های پلیمری نمی توانند به صورت خطی و صاف آرایش یابند، بدین دلیل پس از اندکی آرایش یافتگی خطی، بر روی خودشان تا می خورند. در واقع اندکی از زنجیره های پلیمری می توانند کاملا کشیده و مستقیم آرایش یابند که در این میان می توان به آرامیدهایی نظیر کولارو نومکس و پلی اتیلن با وزن مولکولی بسیار بالا (UHMWPE) اشاره کرد [1] (در شکل 2 نحوه تا خوردن زنجیره پلیمری قابل مشاهده است.)

شکل 2. تا خوردن زنجیره های پلیمر در اثر ازدیاد طول

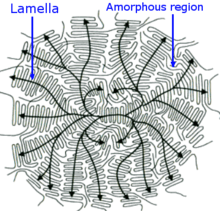

این تاخوردن و آرایش یافتگی، می تواند تا جایی ادامه یابد که دسته ای از پلیمرهای تاخورده بر روی هم ایجاد کند؛ به این دسته ها لاملا (Lamella) گفته می شود [4]. (شکل 3)

شکل 3. نحوه آرایش یابی زنجیرها و تشکیل لاملا [3]

گاهی یک زنجیره پلیمری به دلیل ممانعت فضایی گروه های شیمیایی، ساختار و مورفولوژی به صورتی است که زنجیره تا نمی خورد و قسمت های بی نظم را تشکیل می دهد [4] (شکل 4).

شکل 4. قسمت های آمورف لاملا [5].

مورفولوژی:

با کنار هم قرار گیری زنجیره ها و لاملاها، واحد های مورفولوژی متنوعی برای پلیمرها می توان در نظر گرفت که عبارتند از [5]:

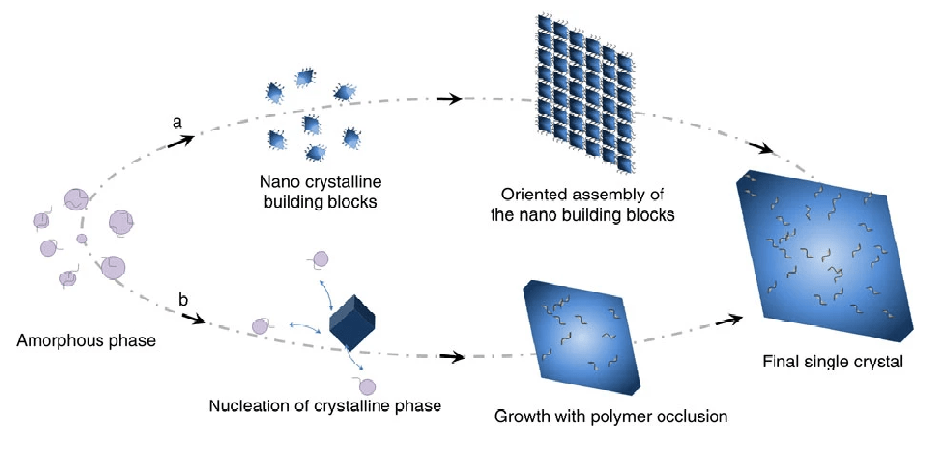

- تک بلور (Single-crystal): نحوه تشکیل تک بلور در شکل 5 نشان داده شده است.

در آزمایش محلول پلیمری بسیار رقیق با غلظت کمتر از 0.1% هنگام سرد کردن، می توان توسط میکروسکوپ نور پلاریزه تشکیل تک بلور را مشاهده کرد [5]. (شکل 5)

شکل 5. نحوه تشکیل تک بلور [6]

در این مورفولوژی تمامی مولکول ها توانایی شرکت در یک واحد بلورین را دارند و احتمال اینکه یک مولکول یا یک زنجیره پلیمری در بیشتر از یک بلور مشارکت کند خیلی کم است [5].

لایه های بلورین برای پلی اتیلن خطی دارای اندازه 10 تا 20 میکرون و ضخامت 10 نانومتر است [4].

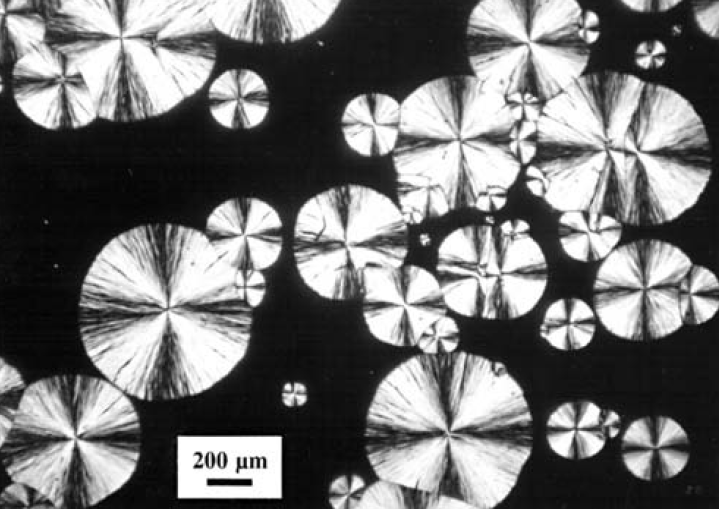

- اسفرولایت (Spherulite): اسفرولایت ها پلی کریستال هایی با تقارن دایره ای هستند که از هسته شروع به رشد شعاعی در جهات مختلف کرده و در امتداد هر شعاع شاخه ایجاد می شود [4] (شکل 6).

در آزمایش نمونه های پلیمری مذاب یا محلول با غلظت متوسط هنگام سرد کردن، می توان توسط میکروسکوپ نور پلاریزه تشکیل گویچه ها را مشاهده کرد [4].

شکل 6. ساختار اسفرولایت [7].

اسفرولایت ها تعداد، اندازه و شکلشان مهم است زیرا در درجه و درصد بلورینگی اثر گذار است [5].

شکل 7. تفاوت شکل، اندازه و تعداد اسفرولایت ها [7].

عوامل موثر بر تشکیل بلور:

عوامل موثری بر تشکیل بلور دخیل هستند، که عبارتند از [5]:

- نظم ساختاری یا تقارن

- قطبیت مولکولی

- ممانعت فضایی

- دما

- تنش

- وزن ملکولی

- کوپلیمریزاسیون رندوم

- حلال و نرم کننده

دما:

دما میتواند تاثیرت زیادی برماکرومولکول ها و بلورینگی مولکول هابگذارد. دما اغلب با تاثیر بر حلالیت و فوق اشباع کردن نمونه، بر جوانه زنی و رشد بلور تاثیر میگذارد [6].

نشانداده شدهاست که دما بر کمیت، اندازه و کیفیت بلورها، حلالیت نمونه و دادههای اولیه بلورینگی تاثیر میگذارد. یکی از مزایای دما این است که دما، کنترل دقیق، سریع و قابلبرگشت برای محلول پلیمری ای که می خواهیم بلورین شود فراهم می کند [6].در حالی که دمای کنترل شده میتواند برای بدست آوردن نتایج مطلوب مهم باشد، نوسان دما میتواند برای به دست آوردن پلیمری با بلورینگی بالا مضر باشد [6].

دمای تبلور:

در کوچک مولکول ها، در همان دمایی که یخ ذوب می شود و تبدیل به آب می شود اگر آب را هم سرد کنیم تشکیل بلور می دهد ولی برای پلیمرها این گونه نیست [8].

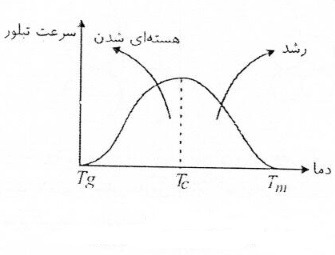

دمای مناسب برای زمان دادن به مذاب پلیمری برای تبلور، دمایی بین دمای انتقال شیشه ای (Tg) و دمای ذوب (Tm) است که به آن دمای کریستالیزاسیون یا دمای تبلور گفته می شود و آن را با (Tc) نمایش می دهند [8].Tc بین Tg و Tm قرار می گیرد چون:

- در بالاتر از دمای ذوب، به دلیل تحرک بالای زنجیره ها منظم ساختن بسیار دشوار است.

- در پایین تر از دمای انتقال شیشه ای نیز انرژی جنبشی لازم به منظور تحرک و منظم شدن زنجیره ها وجود ندارد. در شکل 8 نمودار دمای تبلور نشان داده شده است.

شکل 8. نمودار دمای تبلور [9].

تاثیر دما بر مورفولوژی گویچه (اسفرولایت ها):

برای تشکیل بلور هرچه دما به Tg نزدیک تر باشد چون تحرک کمتر است و انرژی جنبشی کاهش می یابد هسته ای شدن بیشتر می شود ( تعداد هسته ها بیشتر می شود اما رشد آنها کاهش می یابد)، و هر قدر دما به Tm نزدیک تر باشد، چون تحرک بیشتر است تعداد هسته ها کمتر می شود اما رشد آنها افزایش می یابد [5].

شکل 9. تاثیر دما بر مورفولوژی پلیمرها [7].

تفاوت بارز دیگر که بین این دو دسته وجود دارد در ناحیه بی نظم آنها است. زمانی که بلورهای کوچک و هسته های زیادی وجود دارد، عملا نواحی بی نظم کمتری وجود خواهد داشت، ولی زمانی که بلورها رشد بیشتری داشته باشند فضای بین آنها بیشتر شده و نواحی بی نظم بیشتر می شود [4].

شکل 10. میزان ناحیه آمورف در اثر میزان دما [7].

آزمون DSC:

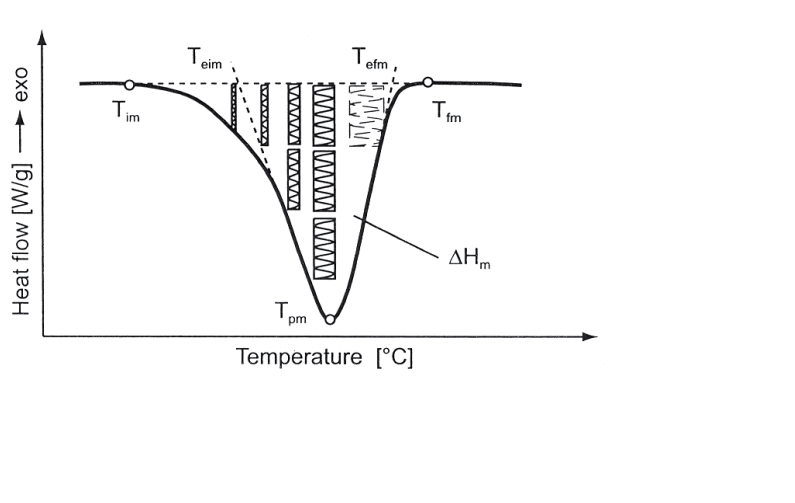

یکی از روش های پرکاربرد برای مطالعه اثر دما بر پلیمرهای قابل بلوری شدن، تست DSC است. در این آزمون جریان حرارتی نمونه پلیمری ای که در حال گرم شدن، سرد شدن و یا در شرایط ایزوترمال است اندازه گیری می شود. این آزمون داده های ارزشمندی از برخی پارامترهای کلیدیمانند: آنتالپی ذوب، دمای ذوب و تبلور و زمان لازم برای رسیدن به حداکثر سرعت تبلور را فراهم می کند [9].مطابق شکل 11 نتایج حاصل از تست DSC به صورت منحنی ای است که از ذوب ماده ی پلیمری بدست می آید [9].

شکل 11. ناحیه ذوب زنجیره های بلورین توسط تست DSC [10]

در دمای ذوب اولیه (Tim) قسمت هایی از پلیمر که دارای بلورینگی کمتر هستند شروع به ذوب شدن کرده و در دمای ذوب نهایی (Tfm) همه ی قسمت های بلورین ذوب شده و نظم ساختاری از بین رفته و در نقطه اوج دمای ذوب (Tpm) اکثر قسمت های بلورین ذوب می شود. بنابراین منحنی ذوب به طور غیر مستقیم ضخامت لاملا ها را مشخص می کند؛ به طوری که هر چه سطح درون منحنی بیشتر باشد ضخامت لاملا ها بیشتر است [11].

اثر دما و تاریخچه حرارتی:

پلیمرها در رابطه با اثردما برای بلوری شدن اغلب با سه حالت روبه رو هستند که در شکل 12 نشان داده شده است [12].

شکل 12. حالت های بلورینگی بر اثر دما [12].

- در حالت اول که اصطلاحا به بلورینگی مذاب (Melt-crystallization) معروف است؛ پلیمر حالت مذاب دارد (دمای Tfm را رد کرده و به دمای Tm نزدیک است). در این حالت بخاطر انرژی جنبشی زنجیره ها و مولکول ها، امکان آرایش یابی و منظم شدن زنجیره ها وجود ندارد. با گرفتن حرارت از مذاب پلیمری و پایین آوردن دما به آرامی، می توان پلیمری بلورین ایجاد کرد [12].

- در حالت دوم که اصطلاحا به بلورینگی جامد (Cold-crystallization) معروف است؛ پلیمر در ناحیه شیشه ای قرار دارد (دمای پلیمر قبل از Tg است) و این حالت می تواند در اثر سرد کردن ناگهانی مذاب پلیمری اتفاق بیفتد به طوری که زنجیره های پلیمری فرصت آرایش یابی پیدا نکنند، یا پلیمر در دمای پایین ساخت و نگهداری شود؛ در نتیجه می توان با حرارت دادن به میزان مناسب به زنجیره های پلیمر، باعث افزایش انرژی جنبشی آنها شد و امکان آرایش یابی فراهم شده که در ادامه پلیمر بلورین می شود [12].

- در حالت سوم که اصطلاحا به سازماندهی و تبلور مجدد (Recrystallization-Reorganization) معروف است؛ پلیمر تا حدودی بلورین است اما بخاطر عدم زمان دهی مناسب در حالت بلورینگی مذاب، یا عدم حرارت دهی کافی در حالت بلورینگی جامد، پلیمر کاملا بلورینه نشده و با قرار گرفتن در شرایط تبلور، امکان تبلور مجدد ایجاد می شود. به طوری که پلیمر نیمه بلورین را حرارت می دهند تا زنجیره هایی که قسمت های آمورف پلیمر را تشکیل داده اند و نتوانسته اند تا بخورند در لاملا جای گیرند و منظم شوند [12].

گردآورنده: حسین اکبری

منابع:

1) Dr. Naser mohammadi. Physical chemistry of polymers. 6th ed. Amirkabir University of Technology. 1397

2)https://blog.impactplastics.co/blog/the-difference-between-amorphous-semi-crystalline-polymers

3) https://pslc.ws/macrog/crystal.com

4) M Ward & J Sweeney. An introduction to the mechanical properties of solid polymers. 2th ed. Wiley. 2004

5) F. Landel. Mechanical Properties of polymers and composites. 2th ed. Printed in the united states of America. 1994

6) Yi-Yeoun Kim. A critical analysis of calcium carbonate mesocrystals. Nature communication. 2014

7) https://en.wikipedia.org/wiki/Spherulite_(polymer_physics)

8) Friedrich-Alexander. Crystallization and Mechanical properties under processing-Relevant cooling conditions with respect to isothermal holding time. University of Erlangen. 2016

9) https://pslc.ws/macrog/dsc.htm

10) D. C. Bassett, F. C. Frank and A. Keller. Lamellae and their Organization in Melt-Crystallized Polymers [and Discussion]. Journal Article. 1994

11) Temperature as a crystallization variable. Hampton research. 2001

12) Thermal analysis of crystallization behavior of polyethylene copolymers and their blends. 2011