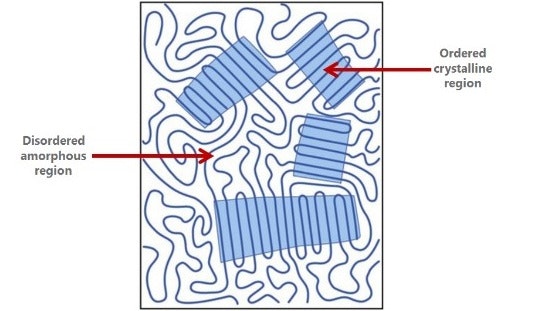

پلیمرها همانند سایر مواد دیگر دارای نقطه ذوب هستند. با این تفاوت که به عنوان مثال منظور از ذوب شدن یخ، تبدیل آب از حالت جامد به حالت مایع است، ولی در پلیمرها مفهوم دیگری دارد. پلیمرها از لحاظ میزان بلورینگی متفاوت می باشند. پلیمرهای نیمه بلوری همچون پلی پروپیلن، دارای بلورهایی هستند که در این حالت زنجیره های پلیمری در حالتی منظم در کنار یکدیگر با کمترین تحرک قرار گرفتهاند. بلورهای پلیمری هنگامی که مذاب پلیمری سرد میشوند، تشکیل می گردند [1]. با حرارت دهی مجدد، انرژی حرارتی داده شده به قطعه پلیمری، توسط زنجیره های پلیمری جذب شده و سبب افزایش انرژی این زنجیره ها میشود و در نتیجه این افزایش انرژی در زنجیره ها، تحرک این زنجیره های پلیمری افزایش مییابد و سبب میشود که زنجیره های قرار گرفته در فاز بلوری، از این فاز خارج شده و وارد فاز آمورف یا بی شکل گردند [1]. بلورها در پلیمرهای نیمه بلوری همچون پلی پروپیلن نقشی کلیدی در خواص مکانیکی ایفا میکنند. به عبارتی دیگر، نواحی بلوری نقش نقاطی صلب را همانند یک تقویت کننده معدنی چون کلسیمکربنات در بین نواحیآمورف دارند. نواحی آمورف باعث ایجاد تحرک بالاتر زنجیره ها می شوند و به عنوان عامل انتقال دهنده نیرو در سرتاسر پلیمر عمل می کنند [1]. بنابراین برای خواص بهینه مکانیکی به درصد بهینهای از نواحی بلوری و هم نواحی آمورف نیاز است. در شکل شماره 1 نمایی از نواحی کریستالی یا بلوری و نواحی آمورف یا بی شکل مشاهده می شود.

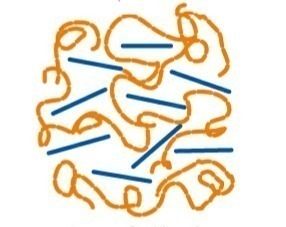

حال در پلیمرها که در حقیقت ویسکوالاستیک هستند (بین حالت ویسکوز کامل همچون آب و الاستیک کامل همچون جامد الاستیک)، با حرارت دهی و انتقال از فاز بلور به بی شکل، تحرک زنجیره ها بالا بوده و سبب مشاهده حالتی مشابه با یک سیال که جریان پذیر است، میگردد. ازاینرو، دمای ذوب (Melting temperature) برای پلیمرها، در واقع برای پلیمرهای نیمه بلوری تعریف میشود. توضیح این نکته ضروری است که، منظور از دمای تغییر شکل حرارتی یا HDT که در صنعت پلاستیک دمای vicat نیز شناخته میشود، بیشینه دمایی است که در آن دما یک قطعه پلیمری با حفظ خواص مکانیکی، عملکرد مدنظر خود را هنوز دارا است [3]. درحالیکه، با حرارت دهی تا نقطه ذوب به پلیمرهای نیمه بلوری مانند پلی پروپیلن، تغییر شکل و افت خواص مکانیکی به طور همزمان اتفاق میافتند که مطلوب ما نمی باشد. اتفاقی که در آمیزه های پلی پروپیلن با الیاف شیشه میافتد آن است که الیافشیشه کوتاه با قرارگرفتن در بین زنجیرههای پلیمری نقش یک مانع را در بین آنها بازی کرده و سبب محدودیت تحرک آنها میشوند [3]. در تصویر زیر نمایی از قرار گرفتن الیاف شیشه بین زنجیرهای پلی پروپیلن را مشاهده می کنید.

شکل 2. نمایی از قرار گرفتن الیاف شیشه بین زنجیره های پلی پروپیلن (خطوط آبی الیاف شیشه و خطوط نارنجی زنجیرهای پلیمری) [4]

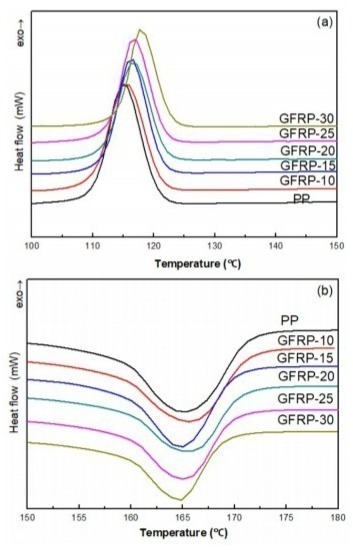

حضور الیاف شیشه در بستر پلی پروپیلن به علت سطح اولیه مناسبی که الیاف شیشه فراهم میآورند، مرحله اول بلورینگی را بهبود و سرعت میبخشند. همانطور که میدانیم بلورینگی در پلیمرها دارای دو مرحله شکلگیری هسته (نواحی اولیه بلور) و مرحله رشد این بلورها می باشد. بنابراین هسته اولیه بلورها بر روی سطح الیاف شیشه تشکیل میگردد. به همین دلیل است که در شکل زیر، قسمت الف، با افزایش درصدوزنی الیاف شیشه دمای بلورینگی افزایشیافته و بلورینگی سریعتر آغاز میگردد. توجه فرمایید که بلور هنگامی شکل میگیرد که مذاب پلیمری سرد میشود، بنابراین در نمودار الف شکل زیر جهت حرکت از راست به چپ میباشد [5].

حال پرسشی که مطرح میشود آن است که آیا بلورینگی با افزودن الیاف شیشه در آمیزه های پلی پروپیلن- الیاف شیشه افزایش یا کاهش می یابد؟

در پاسخ میبایست گفت که منظور از بلورینگی بیشتر یا کمتر چیست. می دانیم که شکلگیری هسته در حضور الیاف شیشه تسهیل میشود ولی رشد بلورها نیاز به بررسی بیشتری دارد. همانطور که بیان شد، بلورینگی خواص مکانیکی را تعیین میکند، بنابراین بین تعداد بلورها (شکلگیری هسته) و اندازه بلورها (مرحله رشد) باید یک تعادل بهینه برقرار گردد. الیاف شیشه هستهگذاری را تسهیل کرده بنابراین تعداد بلورها افزایش مییابد، ولی به سبب قرارگیری بین زنجیره های پلیپروپیلن (شکل 2) از قرارگیری زنجیره ها به شکل منظم در کنار یکدیگر ممانعت کرده و برای رشد بلورها عامل بازدارنده می باشد [7]. با توجه به نمودار قسمت ب (شکل 3)، مشاهده میکنیم که در آزمون ذوب تفاوت فاحشی مشاهده نمیشود. علت آن است که اگرچه الیاف شیشه مانع شکل گیری منظم ساختار بلوری در آمیزه های پلی پروپیلن- الیاف شیشه می شوند ولی، می توانند نقش نقاط صلب را بین زنجیره های پلیمری که بلورینگی در آنها شکل گرفته را بازی کنند و با افزایش دما به علت ساختار معدنی خود همچنان زنجیره های پلیمری را کنار هم نگاه دارند. از این جهت است که در نمودار ب دمای ذوب گزارش شده با درصدهای متفاوت چندان اختلافی ندارند. نکته قابل ملاحظه آن است که سطح زیر نمودار فوق مشخصکننده آنتالپی است و به دنبال آن درصد بلورینگی مشخص می کند و با افزایش الیاف شیشه کاهش یافته است [7].

با این وجود، حضور الیاف شیشه در آمیزه های پلی پروپیلن-الیاف شیشه باعث افزایش دما در آزمون HDT می شود، که از نقطه نظر فنی برای مصرف کنندگان این محصول اهمیت ویژه ای دارد. در شکل 4 وجود الیاف شیشه در آمیزه پلیپروپیلن-الیاف شیشه باعث شده است که دمای آزمون HDT نسبت به پلی پروپیلن خالص از 88 درجه به 146 درجه سانتی گراد افزایش یابد.

تاثیر افزودن الیاف شیشه به پلی پروپیلن را می توان در کاربرد آنها در باطری اتومبیل مشاهده کرد. پیش از این، پلیپروپیلن خالص بدون استفاده از الیاف شیشه، جایگزین فلز در بدنه باطری ها شده بود، که به علت افزایش دما و در نتیجه آن تغییر شکل و افت خواص مکانیکی منسوخ شد [9]. استفاده از آمیزه های پلی پروپیلن-الیاف شیشه باعث افزایش نقطه نرم شدگی حرارتی شد و جایگزین مناسبی برای فلز می باشد.

بررسی انقباض قطعه در حضور آمیزه های PP/GF

در این قسمت، نخست لازم است که با مفهوم انقباض قطعات پلیمری آشنا شویم. در پلیمرهای نیمه بلورین از جمله پلیپروپیلن، هنگامی که مذاب از دستگاه تزریق وارد قالب میشود، با کاهش دما همزمان با تشکیل بلورها، مذاب پلیمری جامد میشود. به این خاطر که بلورهای پلیمری به علت نظم تشکیل داده خود حجم کمتری را در مقایسه با نواحی آمورف اشغال میکنند، حجم قطعه نهایی کاهش مییابد. به این کاهش قطعه ناشی از تشکیل بلورها، انقباض (shrinkage) گفته میشود [11]. حال اتفاقی که در فرآیند میافتد آن است که قالب دارای یک دمای مشخصی بوده، که مذاب هنگامی که وارد آن میشود به علت اختلاف دما و بنابراین انتقال حرارت از طرف مذاب پلیمری به قالب، قطعه پلیمری با رسیدن به زیر دمای نرم شدگی حرارتی (HDT) از قالب رها میشود [11].

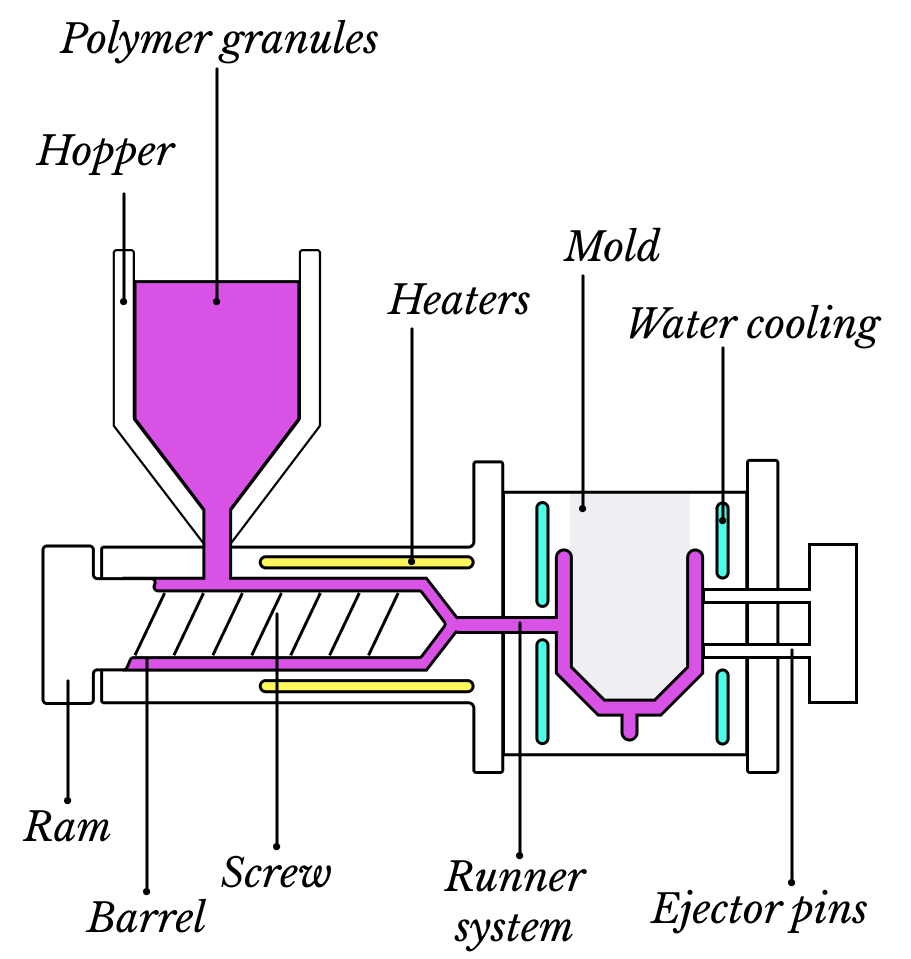

در شکل زیر نمایی از فرآیند تزریق پلاستیک را مشاهده میکنیم. فرایند تزریق پلاستیک از چند مرحله تشکیل می شود. در آغاز ماردون در ابتدای سیلندر قرار گرفته و با چرخش خود و با کمک مبدل های حرارتی مذاب پلیمری را آماده می کند. سپس ماردون پلیمری مذاب پلیمری را همانند یک سرنگ، به درون قالب از طریق حرکت به سمت جلو و تهیه ی فشار لازم، تزریق می کند. همزمان با ورود مذاب به قالب فرآیند سردسازی صورت می گیرد و در این زمان ماردون همچنان بسته بوده و فشار را بر مذاب پلیمری نگاه می دارد تا قالب به طورکامل پر شود. پس از جامد شدن مذاب، قطعه پلیمری از قالب رها می شود و ماردون نیز به ابتدای سیلندر باز می گردد تا چرخه فوق دوباره انجام پذیرد.

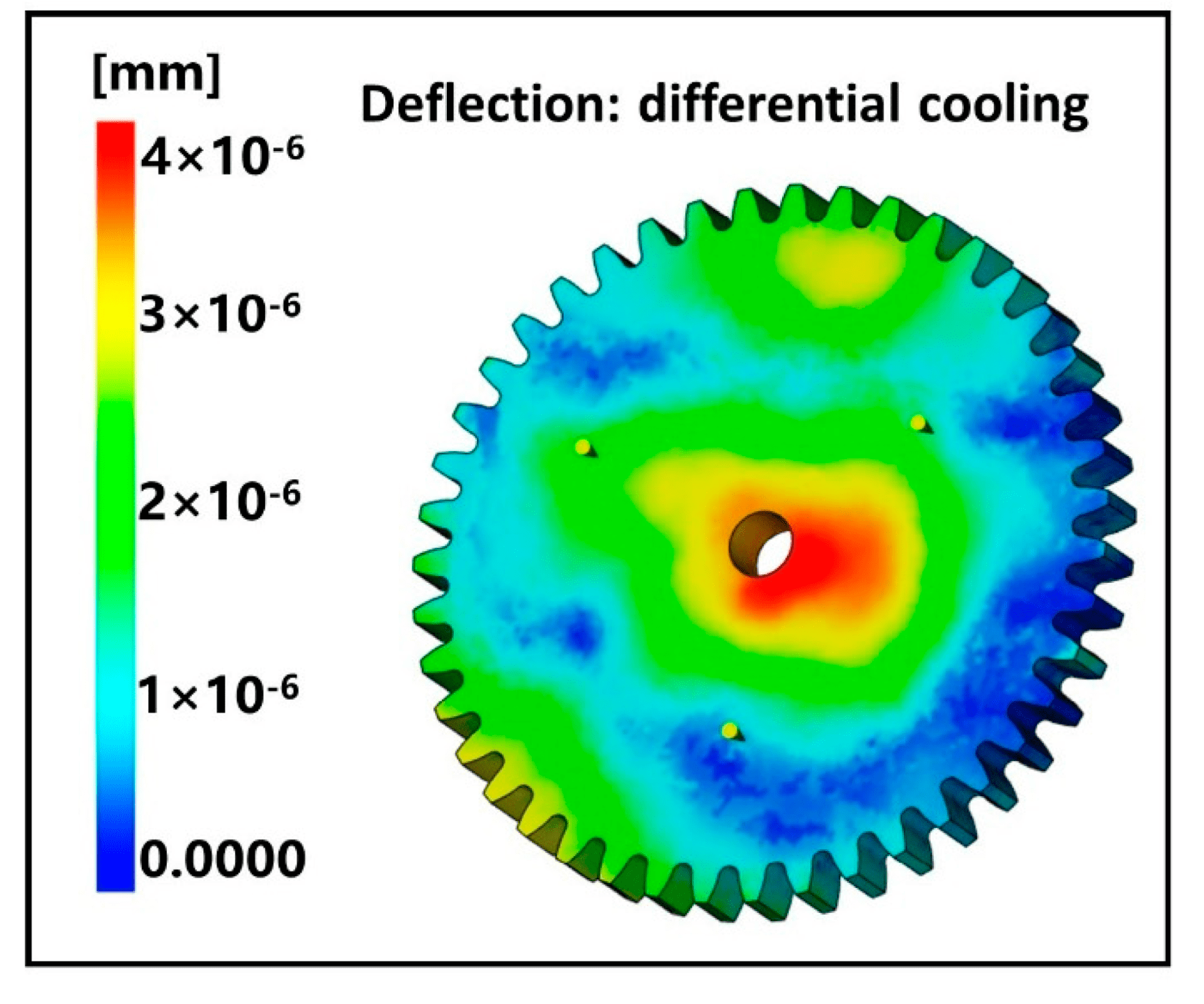

در هنگام تزریق مذاب در قالب، جامد شدن مذاب از سطح قالب به سمت مرکز قالب صورت میگیرد که به معنای تشکیل شدن همان بلورهای پلیمری است. در بسیاری از موارد به علت صرفه جویی در زمان و هزینه، قطعه سریعتر از قالب رها میشود. به همین دلیل، نواحی مرکزی در قطعه دارای دمای بالاتری از نواحی خارجی هستند و بنابراین با مبادلات حرارتی باعث تغییر در نواحی بلوری میشوند. در حقیقت بلورهایی با گرفتن گرما از بینرفته و از سوی دیگر بلورهایی با از دست دادن حرارت تشکیل یا توسعه مییابند. بنابراین پس از رهاسازی قطعه از قالب و قرار گرفتن در فضای محیط که دارای دمای پایینی بوده پدیده ذکر شده در حال رخ دادن می باشد. نتیجه پدیده فوق افزایش بلورینگی و در نتیجه کاهش حجم قطعه نهایی است که به شدت شکل ظاهری و ابعاد و البته خواص مکانیکی قطعه را تغییر میدهد [13]. در تصویر زیر نمایی از جریان انتقال حرارت در حجم یک قطعه پلیمری تولید شده با روش تزریق را مشاهده میکنیم. نواحی با رنگ های متفاوت دارای دماهای متفاوت هستند (بر اساس دوری و نزدیکی به سطح قالب)، و این اختلاف دما سبب مبادلات گرمایی گشته که بر آرایش یافتگی زنجیرهای پلیمری و در نتیجه بلورینگی آن ها اثر میگذارد.

حال با بکارگیری افزودنی های آمیزههای پلیپروپیلن-الیاف شیشه، پدیده فوق بهینه و بهبود مییابد. در حقیقت، الیاف شیشه با اندازه کوتاه، به علت ساختار معدنی خود رسانای حرارتی بهتری در مقایسه با پلیپروپیلن (ضریب انتقال حرارت بسیار پایین) دارد، و از اینرو در هنگام تزریق مذاب به قالب و با توجه به پراکندگی الیاف شیشه در بستر پلیمر، سبب بهبود و تسریع تشکیل بلورها (در هنگام سرد شدن) در نواحی داخلی قطعه می شود. نکته بسیار مهم این است که در این حالت همچنان فشار از طریق ماردون دستگاه تزریق بر مذاب پلیمری وارد بوده و در واقع هنوز جداسازی قطعه صورت نگرفته است. بنابراین، همزمان با تشکیل بلورها و کاهش حجم ناشی از آنها، مذاب های جدید وارد قالب شده و حجم کاهش یافته را جبران میکنند. به بیان دیگر انقباض در زمانی که هنوز قطعه در قالب است، انجام می گیرد [15].

گردآورنده: رسول ریزان/ جمال الدین شاکری

منابع

1.COMPOSITES MANUFACTURING; MATERIALS, PRODUCT, AND PROCESS ENGINEERING.SANJAY

- https://images.app.goo.gl/8dVSu8GGcSRUk4F16

- COMPOSITES MANUFACTURING; MATERIALS, PRODUCT, AND PROCESS ENGINEERING.SANJAY

- https://images.app.goo.gl/8s3DLTbtPZJ7kMDP8

- COMPOSITES MANUFACTURING; MATERIALS, PRODUCT, AND PROCESS ENGINEERING.SANJAY

- https://images.app.goo.gl/qPriTALkZCDq3KNr8

7.Advances in POLYOLEFIN COMPOSITES,Vikas Mittal

8.https://images.app.goo.gl/FHtnWSkwJRdjBTa1

9. Advances in POLYOLEFIN COMPOSITES,Vikas Mittal

- https://images.app.goo.gl/6drTcgTbq2ewwLgXA

11. HANDBOOK OF POLYPROPY1ENE AND POLYPROPYLENE COMPOSITES,Second Edition, Revised and Expanded

- https://www.google.com/imgres?imgurl=https%3A%2F%2Fglobal-uploads.webflow.com%2F5c155e588f69200116f7072c%2F5c4d99fddfbd6c84c125d957_Injection%2520Moulding.png&imgrefurl=https%3A%2F%2Fwww.sourcingallies.com%2Fplastic-injection-moulding&tbnid=Pswc76X5eVP_iM&vet=1&docid=ip8N3L8Ega246M&w=1000&h=1177&itg=1&source=sh%2Fx%2Fim

- Advances in POLYOLEFIN COMPOSITES,Vikas Mittal

- https://images.app.goo.gl/Gv1vUuq2iLbgcd547

![اثر الیاف شیشه بر دمای HDT آمیزه های PP/GF [8]](https://ariapolymer.ir/wp-content/uploads/2023/01/1672153763911.jpg)