پلی پروپیلن به صورت گسترده به صورت آمیزههای تقویت شده با الیاف شیشه کوتاه به کار می رود تا خواصی چون مدول، استحکام کششی، سفتی، پایداری ابعادی، چقرمگی، مقاومت در برابر ضربه و دمای نرم شدگی HDT را بهبود بخشد. در مقالات قبلی، دلایل استفاده از آمیزههای PP/GF بررسی شد. در ادامه بهبود در خواص مکانیکی و حرارتی این آمیزه ها را مورد بحث قرار دادیم. در این بخش به روش تولید آمیزه های PP/GF میپردازیم و در ادامه نکات تکمیلی شکلدهی قطعات تهیه شده از روش تزریق پلاستیک حاوی آمیزههای PP/GF بررسی خواهند شد.

روش تولید آمیزه های پلی پروپیلن-الیاف شیشه

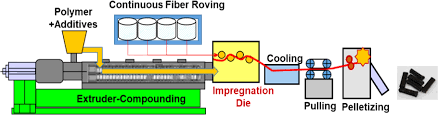

در شکل 1 نمایی از فرآیند تولید آمیزه های پلی پروپیلن-الیاف شیشه مشاهده میشود. پلی پروپیلن از قیف وارد اکسترودر شده (در برخی موارد با درصدی از سازگار کننده) و در ادامه الیاف شیشه اضافه شده و سپس عمل اختلاط صورت میگیرد. برای این منظور، مذاب پلیمری وارد یک بستر میشود که الیاف شیشه مطابق شکل به وسیله غلطکهایی از درون یک حمام حاوی مذاب پلیمری عبور کرده و به مذاب پلیمری آغشته میشوند. سپس عملیات خنکسازی مذاب از طریق عبور از یک حمام آبی صورتگرفته و در انتها بوسیله یک کاتر به صورت گرانول برش داده میشوند.

گرانولهای تولید شده از آمیزه پلی پروپیلن-الیاف شیشه به عنوان افزودنی در قطعهزنی قطعات پلاستیکی همچون قطعات خودرو، از طریق فرآیند تزریق مورد استفاده قرار میگیرند [2]. این کامپاندها در تهیه قطعههای پلاستیکی بر اساس خواص مورد نیاز در درصد های وزنی 10 تا 40 درصد به همراه پلیپروپیلن خالص به کار برده میشوند [3]. بر اساس سرعت و نحوه عملکرد کاتر، اندازه گرانولها میتواند متفاوت باشد. در شکل 2 اندازههای متفاوت گرانولهای آمیزه پلی پروپیلن-الیاف شیشه ماهده میشود.

نکات شکل دهی در فرآیند تزریق پلاستیک (پراکندگی و توزیع الیاف شیشه)

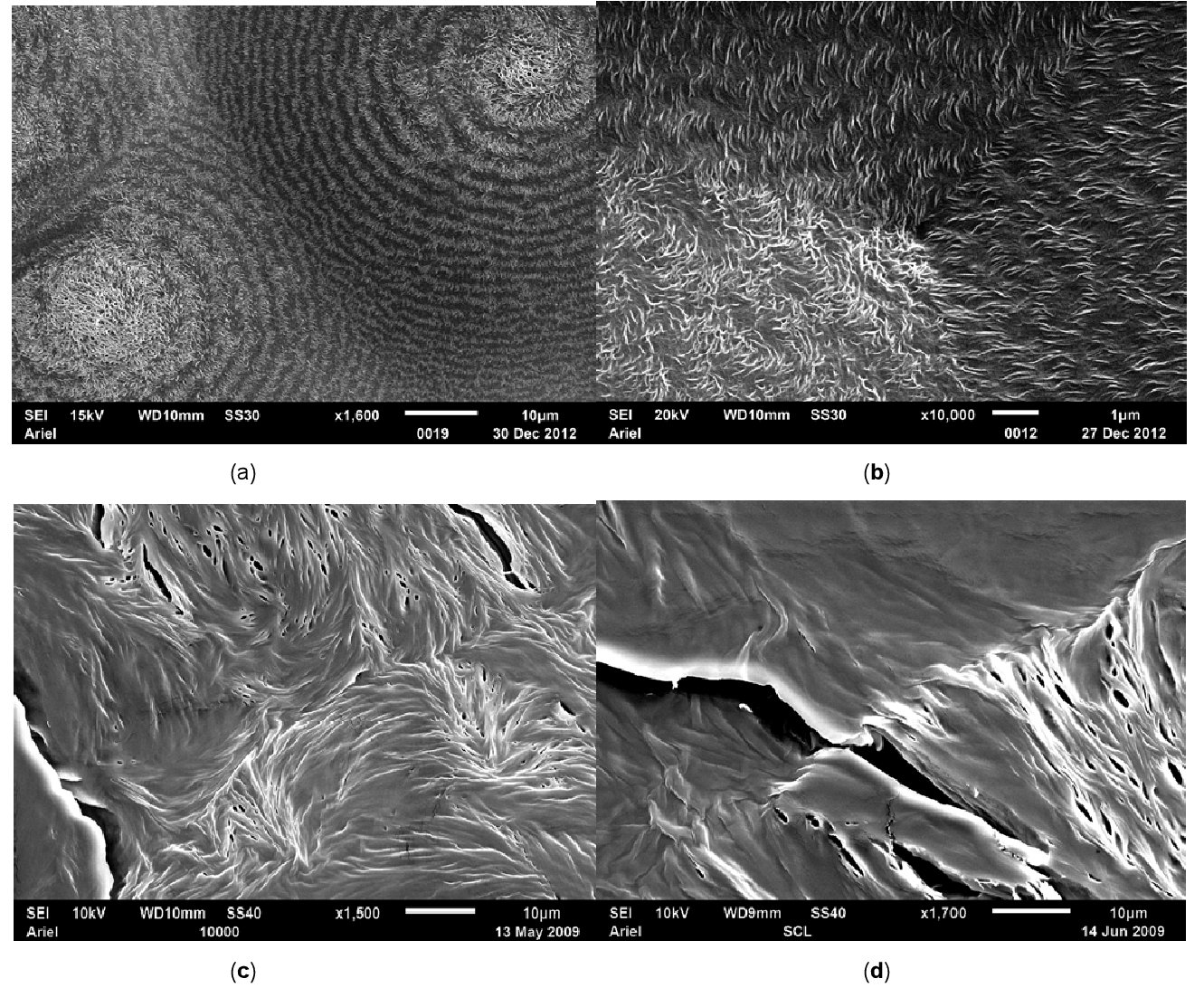

آمیزه های پلی پروپیلن-الیاف شیشه کوتاه در تولید قطعههایی تهیه شده از روش تزریق پلاستیک به طور گسترده به کار برده میشوند. در هنگام تولید این قطعات هرچه طول الیاف شیشه بلندتر باشد، الیاف شیشه به خاطر قرارگرفتن بین زنجیرههای پلیمری سبب کاهش تحرک آنها گشته و در نتیجه باعث افزایش ویسکوزیته (گرانروی) مذاب پلیمری خواهند شد [4]. این افزایش ویسکوزیته در حضور الیاف شیشه سبب پیدایش حالتی گلولهای (خوشهای) مانند در مذاب پلیمری گشته که در واقع حالتی است که به خاطر برش وارد شده از طرف مارپیچ دستگاه تزریق به مذاب پلیمری، پدید میآید. در نهایت، پدیده یاد شده باعث کاهش کیفیت پخش الیاف شیشه در حجم قطعه نهایی و کاهش خواص مکانیکی نهایی قطعه خواهد شد. در حقیقت هنگامی که نیرویی به قطعه پلیمری وارد میشود، به علت خوشهای شدن الیاف شیشه در برخی نقاط، نیرو در همین نقاط تمرکز میکند. توضیح این نکته ضروری است که شکست در قطعههای پلیمری از دو مرحله تشکیل میشود. مرحله نخست شامل تشکیل شدن نقصهایی (craze) در قطعه است و در مرحله بعد، نیروی وارد شده بر این حفرههای تشکیل شده تمرکز کرده و سبب رشد آنها میشود، تا جایی که قطعه دچار شکست شده و کاربرد خود را از دست میدهد [4]. در تصویر زیر نمایی از مراحل شکست یک قطعه پلیمری مشاهده میشود. در قسمت (a) قطعه عاری از حفرهها و نقص است. در تصویر (b) نقصها شکلگرفته و در قسمت (c) رشد میکنند تا جایی که در قسمت (d) این نقصها گسترشیافته و با رسیدن به یکدیگر باعث شکست قطعه میشوند.

حال اتفاقی که در آمیزههای پلیپروپیلن-الیاف شیشه میافتد آن است که با تمرکز نیرو در نقاط خوشهای، الیافشیشه درهمتنیدهشده، در نهایت شکسته شده و یا از همدیگر جدا میشوند که به معنی شکست قطعه نهایی همراه با کاهش شدید در خواص مکانیکی است. بنابراین میبایست از خوشهای شدن جلوگیری کرده و پخش الیاف شیشه در حجم قطعه را بهبود ببخشیم. بهبود پخش الیاف شیشه در بستر پلیمری شامل دو مرحله میباشد: در مرحله نخست الیاف خوشهای شده از یکدیگر جدا شده (پراکندگی) و سپس در مرحله بعد در حجم قطعه پخش (توزیع) شوند [6]. در شکل 3، دو فاکتور پراکندگی (dispersion) و توزیع (distribution) مورد بررسی قرار گرفتهاند. در تصویر آخر به علت هم پراکندگی خوب و هم پخش مناسب الیاف شیشه در قطعه نهایی، حداکثر خواص مکانیکی در قطعه نهایی بدست خواهدآمد [6].

جهت گیری و طول نهایی الیاف شیشه در بستر پلیپروپیلن

گرانولهای افزوده شده حاوی الیاف شیشه ممکن است بر اثر تنش وارد شده در مارپیچ دستگاه تزریق شکسته شده و در نهایت الیاف شیشه با طولهای کوچکتری در قطعه نهایی حضور یابند که نقش بسزایی در خواص مکانیکی نهایی خواهد داشت. در حقیقت، طول نهایی الیاف (پس از شکل دهی) در ماتریس پلیمری و جهتگیری (آرایش) آنها در قطعه پلیمری، دو فاکتور اساسی تعیینکننده خواص نهایی قطعه نهاییآمیزه میباشند [8]. از آنجایی که آمیزههای پلیمری در حالت مذاب شکل دهی میشوند، رئولوژی آنها از اهمیت فنی بالایی برخوردار است. در واقع منظور از رئولوژی مذاب، رفتار مذاب پلیمری در برابر حرارت و تنش (برش) وارد شده بر آن میباشد. نکته مهم آن است که در هنگام استفاده از الیاف شیشه به عنوان تقویت کننده، بالاترین افزایش در خواص هنگامی حاصل میشود که الیاف به صورت مناسب آرایش یافته و الیاف شیشه بلند در قطعه نهایی، حاصل گردد [8]. در شکل زیر نمایی از این دو فاکتور نشان داده شده است.

شکل 4/ شکل سمت راست، نمونه با الیاف شیشه کوتاه و بدون آرایش یافتگی و شکل سمت چپ، نمونه با الیاف شیشه بلندتر و آرایش یافتگی بیشتر [9]

با در نظر گرفتن نکات یاد شده، پژوهشگران و صنعتگران به دنبال راهکارهایی برای دستیابی به بیشینه طول الیاف شیشه در قطعه نهایی همراه با بهبود آرایش یافتگی در حجم قطعه، میباشند. در این بین، استفاده از سازگارکنندههای پلی پروپیلن گرافت شده با مالئیک انیدرید PP-g-MAH به سبب بهبود چسبندگی بین الیاف شیشه و پلیپروپیلن، بهبود شایانی را ایجاد میکند [10] . در ادامه به این موضوع بیشتر پرداخته خواهد شد.

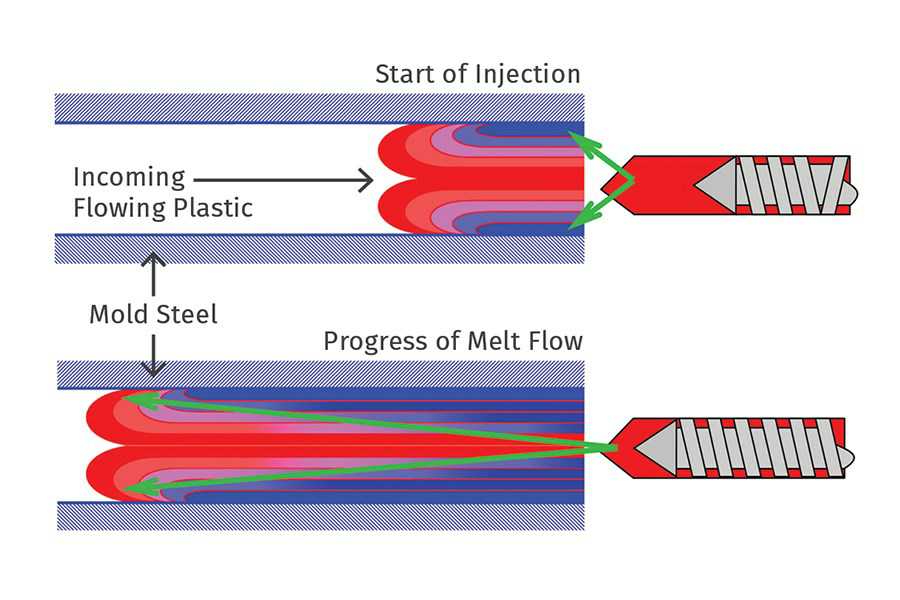

توجه به این نکته بسیار ضروری است که در هنگام ورود مذاب پلیمری به قالب در فرآیند تزریق پلاستیک، به خاطر سرمایش و جامد شدن سریعتر در سطح دیواره قالب، یک اختلاف ویسکوزیته (گرانروی) بین مذابهای پلیمری در فضای درونی قالب و مذاب جامد شده در سطح قالب پدید میآید. به دلیل فشار وارد شده از طرف ماردون دستگاه تزریق و ورود مذابهای جدید به درون قالب پلیمری، زنجیرهای پلیمری دچار کشش و آرایشیافتگی میشوند. در واقع زنجیرههای پلیمری به صورت لایه لایه روی زنجیرههای پلیمری جامد شده قبل از خود، مینشینند [10]. همانطور که در شکل 5 مشاهده میشود، مذاب های سرد و جامد شده دارای نواحی آبی رنگ بوده و مذابهای جدید وارد شده با دمای بالاتر دارای رنگ قرمز، که به صورت لایهای بر لایههای قبلی خود مینشینیند و به سبب اختلاف گرانروی در مرز سطحی لایهها دچار کشش شده و در نتیجه منجر به آرایش یافتگی منظم میشود. با استفاده از سازگارکننده های PP-g-MAH ، زنجیرههای پلیمری به علت چسبندگی و اتصال قویتر خود با الیاف شیشه، آنها رادر کنار خود نگاه داشته و از این رو، الیاف شیشه همزمان با زنجیرههای پلیمری به شکل بهتری لایه بر لایه مینشیند و جهت گیری داده میشود [12].

مکانیزم عملکرد آمیزه های پلی پروپیلن-الیاف شیشه

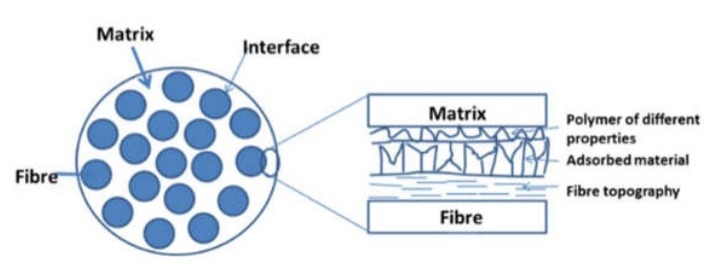

در آمیزههای پلیمری هر کدام از اجزا ویژگی و نقش مخصوص به خود را دارند و محصول نهایی دارای ترکیبی از ویژگیهای هر کدام از بخشها بوده که نمیتوان با هر کدام از مواد به تنهایی بدست آورد. آمیزههای پلیمری تقویت شده با الیاف شیشه در حقیقت از الیافی با مدول و استحکام بالای که در یک بستر پلیمری پراکنده شدهاند، تشکیل میشوند. در حالت کلی، بار یا نیروی وارده به آمیزه توسط الیاف حمل میشود درحالیکه، نقش ماتریس پلیمری در انتقال تنش بین الیاف و محافظت از آنها در برابر شرایط محیطی همچون ساییدگی سطحی در الیاف میباشد [14]. استحکام و پایداری در فصل مشترک آمیزههای یاد شده، بسیار مهم است. به عبارتی، کارآمدی تقویت کننده به طور ویژه از کیفیت چسبندگی بین الیاف و ماتریس پلیمری حاصل میشود. درحقیقت، در محل چسبندگی یاد شده، یک فاز سومی به نام فصل مشترک، جایی که انتقال تنش صورت میگیرد، وجود دارد. مشخصههای این ناحیه به ویژگیهای هیچکدام از اجزا بستگی ندارد، بلکه به کیفیت چسبندگی بین پلی پروپیلن و الیاف شیشه و درهم تنیدگی اجزا در فصل مشترک وابسته است [14]. به عبارتی، میزان پخششدگی زنجیرههای پلیمری و چنگزدگی بین الیاف و پلیمر، استحکام در فصل مشترک را تعیین میکند. نکته بسیار مهم در فصل مشترک بین پلیپروپیلن و الیاف شیشه، ماهیت ناقطبی پلیپروپیلن و ماهیت قطبی الیاف شیشه میباشد. بنابراین در صورتی که الیاف شیشه یا پلیپروپیلن اصلاح نشوند، برهمکنشی بین این دو فاز شکل نگرفته و بنابراین انتقال نیرو و عملکرد قطعه در هنگام سرویسدهی بر طبق توضیحات فوق دچار مشکل جدی خواهد شد. سازگارکنندههای پلیپروپیلن گرافت شده با مالئیک انیدرید به دلیل دارا بودن ماهیت قطبی (وجود مالئیک انیدرید) و ماهیت غیرقطبی (وجود پلیمر پلیپروپیلن) میتوانند نقش چسبنده بین ماتریس پلیمری الیاف شیشه را داشته باشند [14]. در شکل 8 نمایی از بخشهای شامل الیافشیشه، ماتریس پلیمری و فصل مشترک یک آمیزه پلیمری را مشاهده میشود.

گردآورنده: رسول ریزان/ جمال الدین شاکری

منابع و مراجع:

3.Advances in POLYOLEFIN COMPOSITES, Vikas Mittal

4.HANDBOOK OF POLYPROPY1ENE AND POLYPROPYLENE COMPOSITES, Second Edition, Revised and Expanded

5.https://images.app.goo.gl/Zd4mKbb5MU8UxKn18

6.PLASTICS ENGINEERING, J.CRAWFORD

8.PLASTICS ENGINEERING, J. CRAWFORD

- https://images.app.goo.gl/9wqcwf6waus6msna6

- PLASTICS ENGINEERING, J. CRAWFORD

11.https://www.google.com/imgres?imgurl=https%3A%2F%2Fd2n4wb9orp1vta.cloudfront.net%2Fcms%2Fbrand%2Fpt%2F2022-pt%2F0222ptkhinjection-fig1.jpg%3BmaxWidth%3D1200&imgrefurl=https%3A%2F%2Fwww.ptonline.com%2Farticles%2Funderstanding-fountain-flow-in-injection-molding&tbnid=oVbpKq6c7K4LTM&vet=1&docid=RsQ8pE2cV0FhvM&w=900&h=600&itg=1&source=sh%2Fx%2Fim

12.Advances in POLYOLEFIN COMPOSITES, Vikas Mittal

13.https://www.google.com/search?q=orientation+of+sgf+in+injection+molding&client=ms-android-samsung&prmd=inmv&sxsrf=AJOqlzUjQtC6htvOebRRWnay5BvCC5j8Dg:1673343449730&source=lnms&tbm=isch&sa=X&ved=2ahUKEwin2aGP2rz8AhWbi_0HHTdzB2AQ_AUoAXoECAUQAQ&biw=360&bih=560&dpr=2#imgrc=vxoivHJjgBRu0M&imgdii=0i7INIBQd63s5M

- Advances in POLYOLEFIN COMPOSITES, Vikas Mittal

15.https://www.google.com/search?q=Distribution+and+dispersion+in+polymer+mixtures&client=ms-android-samsung&prmd=ivn&sxsrf=ALiCzsYPVeQq CA8doqdwYtEAHm7tUJOACw:1668867944118&source=lnms&tbm=isch&sa=X&ved=2ahUKEwiUt_HHubr7AhWaSPEDHfjuD60Q_AUoAXoECAIQAQ&biw=360&bih=560&dpr=2#imgrc=gupOo1-OXnbMsM&imgdii=iPiP2CzWMV0bqM