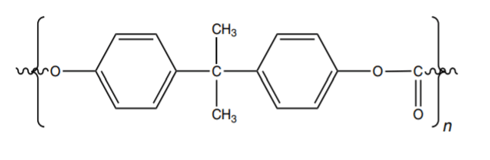

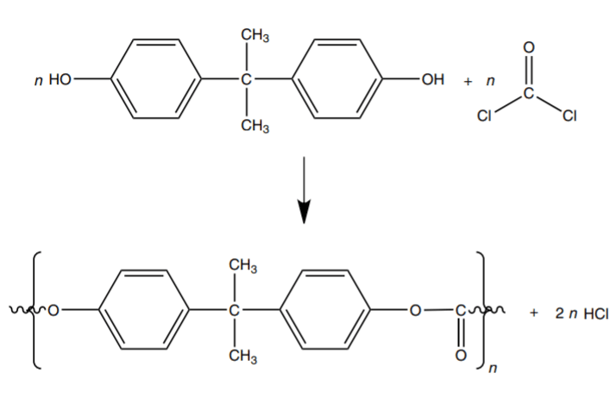

پلیکربناتها (PC) پلیمرهای تراکمی هستند که دارای خواص مطلوبی مانند شفافیت بالا، پایداری حرارتی و دمای تغییر شکل حرارتی بالایی هستند و علیرغم سختیشان، بهجای شکسته شدن در برابر ضربه از خود انعطافپذیری نشان میدهند. وجود چنین خواص فیزیکی آنها را در دسته پلیمرهای مهندسی قرار داده است. پلیکربناتها بهراحتی شکلدهی میشوند و گریدهای مختلفی از این ماده از طریق فرآیندهایی نظیر اکستروژن، تزریق و قالبگیری دمشی بهدست میآید. تاکنون بیشترین پلیکربنات مورد استفاده که بیش از 90٪ از مصارف تجاری را تشکیل میدهد، از واکنش تراکمی بیس فنول A و یک گونه غیرفعال پروتونپذیر، مانند دیفنیل کربنات یا فسژن تولید میشود. ساختار شیمیایی عمومی این نوع پلیکربنات در شکل 1 نشان داده شده است [1].

شکل 1. ساختارشیمیایی پلیکربنات بر پایه بیس فنول [1]

شکل 1. ساختارشیمیایی پلیکربنات بر پایه بیس فنول [1]

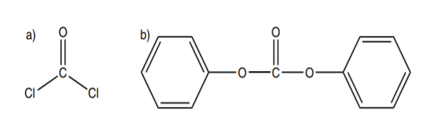

بیس فنول A که نام شیمیایی رسمی آن 2 و 2 بیس (4-هیدروکسی فنیل) پروپان است، مونومری با دو گروه عاملی هیدروکسیل است (شکل 2.b) که بامونومرهای دیکربونیل مانند فسژن یا دیفنیل کربنات، پلیمریزه میشود (شکل2.a). در حین پلیمریزاسیون، گروه هیدروکسیل بیس فنل A در محیط بازی یک پروتون از دست میدهد و پس از آن اتم اکسیژن باقیمانده در بیس با ترکیبات دیکربونیل پیوند استری میدهد (شکل 3). فرآیند پلیمریزاسیون با پیوند یک فنول منوهیدریک به انتهای زنجیره در حال رشد پایان مییابد [1].

شکل2. a) مولکول فسژن b) مونومر بیس فنل [1]

شکل2. a) مولکول فسژن b) مونومر بیس فنل [1]

شکل3. پلیمریزاسیون پلیکربنات از مونومرهای بیس فنول A و فسژن [1]

شکل3. پلیمریزاسیون پلیکربنات از مونومرهای بیس فنول A و فسژن [1]

پلیکربناتی که در فرآیندهای معمول تولید استفاده میشود، ساختار کریستالی ندارد. شواهد موجود از جهتگیری موضعی زنجیرهها در سطح مولکولی پلیکربنات، حاکی از آن است که واحدهای تکراری پلیکربنات میتوانند در ساختاری که شبیه حرف Z است، دوباره روی زنجیرهها تجمع کنند. اما این واحدهای مونومری در مقیاس بزرگ برای ایجاد یک ماده متبلور منظم، با یکدیگر ارتباط برقرار نمیکنند و تنها در شرایطی خاص، مانند خنک کردن آهسته پلیمر، میتوان حوزههای بلوری کوچکی ایجاد کرد. از آنجا که این شرایط در فرآیندهای تجاری برآورده نمیشود، بهراحتی میتوان گفت که بهطور کلی تمامی پلیکربناتهایی که با آنها روبرو میشویم، آمورف هستند.

پلیکربناتها از طریق پلیمریزاسیون سطحی یا از طریق فرآیند کاتیونسازی مذاب، به هر دو صورت batch یا پیوسته میتوانند تولید شوند. خواص پلیکربنات میتواند براساس روش پلیمریزاسیون متفاوت باشد. مثلاً پلیکربناتهای تولیدشده از طریق پلیمریزاسیون سطحی در دماهای بالا پایدارتر بوده و نسبت به آنهایی که از طریق استری شدن مذاب تولید میشوند، سفتی کمتری دارند. بنابراین هنگام انتخاب درجه رزین پلیکربنات برای یک کاربرد خاص، دانستن روشی که پلیمر توسط آن تولید شده بسیار مهم است.

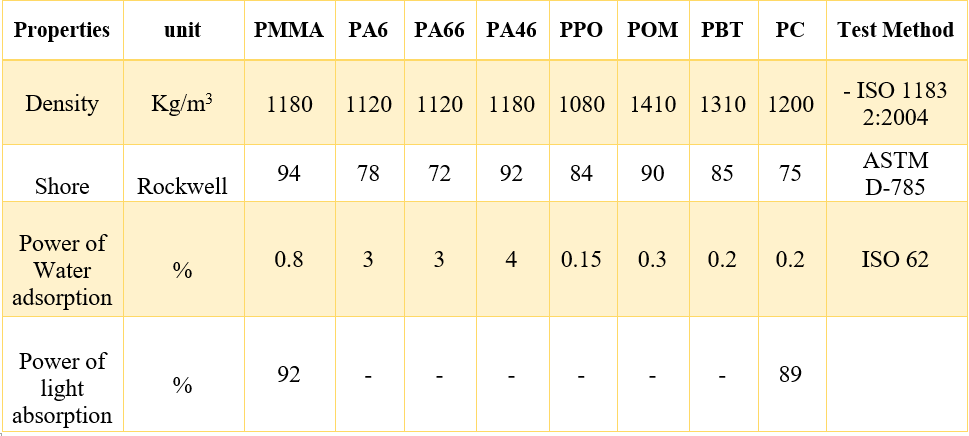

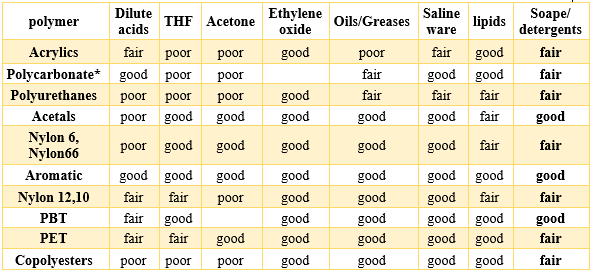

پلیکربناتها بهطور معمول در طیف وسیعی از دما مقاومت فوق العاده بالا و خاصیت شکلپذیری عالی در برابر ضربه، پایداری حرارتی خوب، وضوح عالی و مدول بالایی از خود نشان میدهند. به همین دلایل، آنها در بسیاری از مصارف با عملکرد ویژه، مانند کلاه ایمنی آتشنشانی، ابزار الکتریکی و لوازم خانگی، شیلدها و پنلهای مورد استفاده در خودرو و هواپیما، نسبت به سایر پلاستیکهای مهندسی اصلاحنشده مورد توجه ویژه قرار گرفتهاند (جدول 1). از ویژگیهای منفی پلیکربناتها میتوان به تجزیه نوری هنگام قرار گرفتن در برابر اشعه ماورای بنفش و گاما، مقاومت شیمیایی کم و امکان ایجاد شکاف، بهویژه در معرض حلالها، تنشهای مکانیکی یا دمای بالا اشاره کرد [4].

جدول 1- مقاومت شیمیایی ترموپلاستیکهای مهندسی [2]

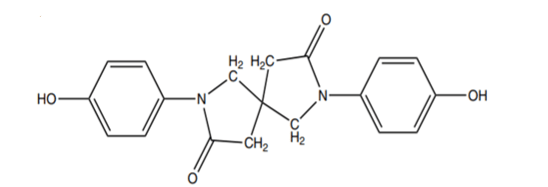

مدول بالای پلیکربناتها حتی در شرایط دمایی بالا، از دمای بالای انتقال شیشهای (141 تا 150 درجه سانتیگراد) پلیمر ناشی میشود. در زیر این دما مواد سخت هستند و تحت فشار وارده به آنها تغییر شکل کمی از خود نشان میدهند. با افزایش دمای انتقال شیشهای، میتوان مدول را در دمای بالا اصلاح کرد و این کار میتواند با انتخاب منطقی نوع بیس فنول محقق شود. برای بالا بردن درجه حرارت انتقال شیشهای، میتوان به گروههای فنلی، مواد جایگزین اضافه کرد. به این صورت که اگر فقط یک گروه عاملی به حلقه فنول موجود در بیس فنول اضافه شود، دمای انتقال شیشهای کاهش مییابد، اما اگر گروه عاملی دومی به حلقه اضافه شود، پیوندهای سگمنتال کاهش مییابند و دمای انتقال شیشهای افزایش مییابد. همچنین اصلاح ساختار بیس فنول نیز میتواند بر سختی پلیمر نهایی تأثیر بگذارد. بهعنوان مثال، ساختار نشاندادهشده در شکل 4، دو حلقه فنل را بهطور پایدار به یکدیگر متصل میکند. این ساختار مولکولی انعطافناپذیر، پیکره پلیکربناتی سفت و سختی ایجاد میکند که در نتیجه آن یک پلیمر سفتتر ایجاد میشود. پس بهطور کلی میتوان گفت سختی پلیمر با افزایش سفتی بخشی از بیس فنول افزایش مییابد [1].

شکل 4. ساختارشیمیایی مونومر spirodilactam bisphenol [1]

شکل 4. ساختارشیمیایی مونومر spirodilactam bisphenol [1]

شفافیت بسیار بالای پلیکربناتها نتیجه طبیعت بیشکل آنهاست. هیچ سطح بلوری/آمورفی وجود ندارد که بتواند نور را پراکنده کند که منجر به کدری شود. ضریب شکست پلیکربنات تفاوت کمی با شیشه دارد که این ماده را به جایگزینی عالی برای شیشه تبدیل میکند. بهعنوان مثال، کشوهای شفاف در یخچالها اغلب از پلیکربنات ساخته میشوند که شفافیت و درخشندگی، وزن کم و یکپارچگی ساختاری آنها مشابه پلیکربنات است. پلیکربنات در نتیجه جهتگیری زنجیرههای پلیمری در مقیاس کوچک در قطعات قالبگیری تزریقی، رفتار «شکست مضاعف» منحصربهفردی را از خود نشان میدهد که این پدیده بهعنوان یک اثر رنگینکمانی مشاهده میشود و در آن طیفهای رنگی در زوایای خاص دیده میشوند. مواد قالب تزریقی بهدلیل داشتن پوستههای ناهمسانگرد بسیار مرتب، باعث ایجاد این پدیده میشوند.

پلیکربناتها در برابر الکلها، صابونهای معمولی، برخی روغنها و گریسها و اسیدهای رقیق مقاوم هستند.، اما در برابر بازهای رقیق و قوی، حلالهای کلر، کتونهای آلی و اترهای حلقوی مقاوم نیستند (جدول 2). همچنین آنها میتوانند در صورت قرار گرفتن در معرض اسیدهای چرب و نیز الکل، در فشارهای بالا دچار ترک خوردگی در قطعات شوند [2].

جدول 2- مقاومت شیمیایی ترموپلاستیکهای مهندسی [2]

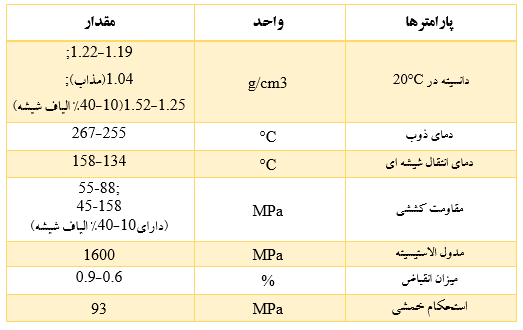

جدول 3- برخی از خواص فیزیکی و مکانیکی پلیکربناتها [3]

کاربردهای پلی کربنات

از پلیکربناتها در ساخت CD/DVD، عینک، لنزهای چشمی، پنجرههای ضد گلوله، کاربردهای پزشکی معمول شامل ابزارهای جراحی، سیستمهای انتقال دارو، غشای همودیالیز، مخازن خون، فیلترهای خون، صفحههای نمایشگر LED و محفظه چراغ جلو خودرو استفاده میشود. شکل 5. برخی از کاربردهای پلیکربنات در صنایع مختلف

شکل 5. برخی از کاربردهای پلیکربنات در صنایع مختلف

همچنین از آنها بهدلیل مقاومت در برابر حرارت و مقاومت در برابر خرد شدن و قابلیت تطابق با قوانین بهداشتی، در کاربردهای تماس مستقیم با غذاها و نوشیدنیها استفاده میشود. ظروف نگهداری مواد غذایی ساختهشده از پلیکربنات، قابل استفاده مجدد هستند، به حفظ طراوت و محافظت از مواد غذایی در برابر آلودگی کمک میکنند و میتوانند بهراحتی در یخچال یا مایکروویو استفاده شوند.

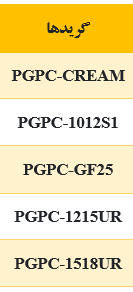

درحالحاضر تولید عمده پلیکربنات در کشور متعلق به پتروشیمی خوزستان است. این پتروشیمی با تولید پلیکربناتهایی با خواص متفاوت، تأمینکننده اصلی ماده اولیه در صنایع مصرفی گفتهشده در بالا به شمار میآید که نمونههایی از گریدهای مختلف تولیدی توسط این شرکت درجدول زیر آورده شده است.