مقدمه

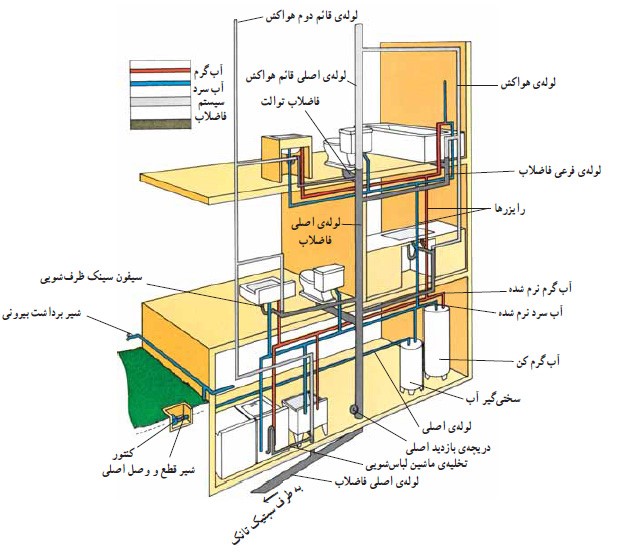

برای لولهکشی آب و تأسیسات ساختمان، انواع مختلفی از لوله قابل استفاده هستند که در این مقاله بهاختصار مزایا و معایب آن توضیح داده میشود. لولههایی که در لولهکشی ساختمان مورد استفاده قرار میگیرند، براساس جنس و نحوه ساخت خود، خواص مکانیکی متفاوتی دارند و بدین ترتیب، در کاربردهای مختلفی استفاده میشوند. لولههای مورد استفاده در این بخش به 2 نوع لولههای فلزی و غیر فلزی تقسیم میشوند که بهشرح ذیل هستند:

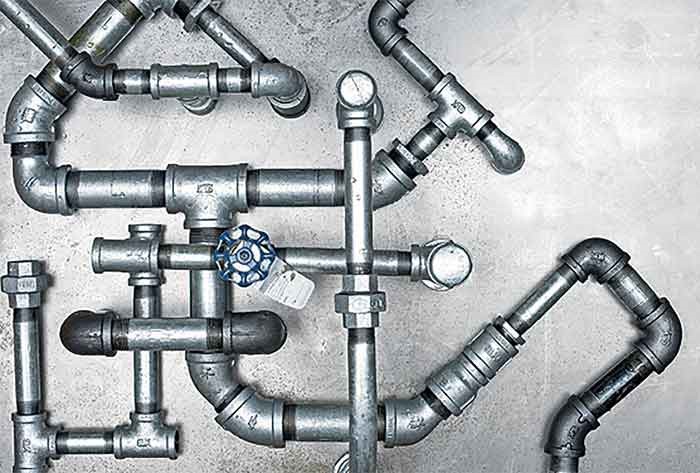

- لولههای آهنی و فولادی گالوانیزه: این لولهها از جنس آهن و فولاد بهصورت گالوانیزه بوده که در بخش فاضلاب لولهکشی ساختمان استفاده میگردند. بهدلیل خوردگی زیاد، عدم انعطافپذیری و رسوبگیری زیاد، استفاده از آن در لولهکشی ساختمان بسیار محدود شده است و تقریباً میتوان گفت که در کمتر موردی از آن استفاده میشود.

- لولههای چدنی: از این نوع لوله که از جنس چدن ساخته میشود نیز در قسمت فاضلاب لولهکشی ساختمان استفاده میشود. با توجه به اجرای کند کار، بهعلت زمانبر بودن فرآیند اتصالات آنها، استفاده از لولههای چدنی و گالوانیزه در لولهکشی ساختمان محدود شده است.

- لولههای پلیپروپیلن (لوله سبز): لولههای پلیمری PP مزایای زیادی نسبت به لولههای نسل قدیم دارند. وزن کم، اجرای سریع، خوردگی پایین و رسوبگیری کم، دلایلی است که مشتریان زیادی را برای استفاده از این نوع لوله ترغیب نموده است. معایبی مانند عدم توانایی تحمل فشارهای بالا و تغییر شکل زیاد در سرد و گرم شدن دما نیز استفاده از این نوع لوله را جز در کاربردهای مشخص، محدود کرده است.

- لولههای 5 لایه: با ترکیب بسیار عالی از دو جنس فلز و پلیمر، بهصورت لایه لایه، ترکیب آنها سبب میشود که در این نوع لوله، مزایای مکانیکی هر دو نوع وجود داشته و از بروز معایب آن جلوگیری شود که از این بین میتوان به مقاومت بالا، انعطافپذیری مناسب، نصب سریع، رسوبگذاری و خوردگی کم اشاره نمود. همین امر سبب شده امروزه استفاده از این نوع لوله در تأسیسات و لولهکشی ساختمان بسیار مرسوم گردد.

شکل 1. انواع لولهکشی ساختمان

شکل 1. انواع لولهکشی ساختمان

1- لولههای فلزی

در اواخر قرن نوزدهم در کشورهای صنعتی جهان، سیستم لولهکشی ساختمانها با لولههای فلزی آغاز گردید. این نوع از لولهها جهت آب آشامیدنی و اجرای تأسیسات گرمایشی و سرمایشی مورد استفاده قرار گرفتند. کاربرد این لولهها در تأسیساتی همچون شوفاژ ساختمان، همچنان پابرجاست.

شکل 2. نمونهای از لولهکشی فلزی

شکل 2. نمونهای از لولهکشی فلزی

مزایای لولههای فلزی

- مقاومت مکانیکی بالا

- تحمل دمای بالا

- ضریب انبساط طولی کم

- نفوذناپذیری صد در صد در برابر نور اکسیژن

- مقاومت در برابر آتشسوزی

معایب لولههای فلزی

- خوردگی از داخل و خارج

- رسوبپذیری

- عدم شکلپذیری آسان

- ضریب هدایت حرارتی زیاد

- افت فشار بالا

- وزن زیاد

- مشکلات در نصب و اجرا

موارد و مشکلات موجود در لولههای فلزی باعث کاهش عمر مفید این لولهها و در نتیجه بروز مشکلاتی از جمله پوسیدگی و ترکیدگی و یا تغییر در رنگ و طعم آب شده که این عوامل منجر به تعویض زود هنگام تجهیزات تأسیساتی گردیده و هزینه تعویض لوله بسیار بیشتر از هزینه اولیه خواهد بود. بنابراین با روی کار آمدن پلیمرها، تمایل بیشتری به استفاده از لولههای پلیمری در سیستمهای آب آشامیدنی و تأسیسات بهوجود آمد.

شکل 3. لوله فلزی آسیبدیده

شکل 3. لوله فلزی آسیبدیده

2- لولههای پلیپروپیلنی (موسوم به لولههای سبز)

با ظهور پلیمر در تکنولوژی صنعتی، مهندسان پلیمر پلیپروپیلن را بهعنوان ماده اولیه در تولید لولههای پلیمری در زمینه سیستم لولهکشی ساختمان انتخاب کردند که مزایا و محدودیت آن پس از طی چند سال مشخص گردید.

مزایای لولههای سبز

- عدم پوسیدگی از داخل و خارج

- وزن کم

- کاهش ضریب هدایت حرارتی پلیمر نسبت به فلز (مواد پلیمری ضریب هدایت حرارتی کمتری نسبت به لولههای فلزی دارند. به همین دلیل، زمانی که در انتقال انرژی از این لولهها استفاده میشود، انرژی کمتری را هدر میدهد.)

- کاهش افت فشار نسبت به لولههای فلزی (سطح داخلی لولههای سبز، صیقلی بوده و زبری کمتری در مقایسه با لولههای فلزی دارند. به همین دلیل، اصطکاک کمتر شده و در نتیجه افت فشار نیز کمتر خواهد شد.)

- رسوبناپذیری نسبی (بهدلیل کمتر بودن زبری سطح داخلی این نوع لولهها، رسوب تشکیلشده توسط جریان آب در این لولهها کمتر از لولههای فلزی است)

- نصب سریع و آسان

- اقتصادی بودن نسبی

شکل 4. کاربرد لوله PP در صنعت ساختمان

شکل 4. کاربرد لوله PP در صنعت ساختمان

این مزایا باعث شد تا لولههای سبز از جنس پلیپروپیلن، در صنعت ساختمان، بهمنظور لوله کشی آب و ساختمان، جایگزین لولههای فلزی گردد.

محدودیتهای لولههای سبز

- میزان تحمل دمای کم (قدرت تحمل حرارت مداوم 65 درجه سانتیگراد با فشار 20 بار. طبق مقررات ملی ساختمان، برای لولهکشی سیستمهای گرمایشی در دمای 90 درجه سانتیگراد، بهدلیل ساختار پلیمری، این نوع استفاده نمیشود.)

- عدم شکلپذیری (بهدلیل ساختمان مولکولی خاصی که لولههای پلیپروپیلنی دارند، نیرویی که جهت تغییر شکل به آنها وارد می شود، در لوله بهصورت تنش، ذخیره شده و با افزایش ناگهانی فشار، احتمال ترکیدگی وجود دارد.)

- امکان تخریب شدن پلیمر در معرض نور مستقیم، حتی در صورت تولید استاندارد

- ضریب انبساط طولی زیاد

- امکان عبور نور و مشکلات بهداشتی

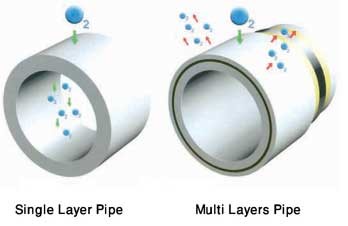

- نفوذ اکسیژن (برخلاف فلزات که دارای ساختمانی فشرده و غیر قابل نفوذ در مقابل گازها هستند، مواد پلیمری مانند پلیاتیلن، پلیپروپیلن، پلیبوتیلن و PEX تک لایه، مقاومت سدی خوبی در برابر اکسیژن ندارند.)

این معایب منجر به عدم استفاده از لولههای پلیپروپیلنی در کاربرد تأسیسات گرمایشی ساختمانها گردیده است و لذا نسل جدید لولههای پلیمری بهصورت تلفیق با آلومینیوم به بازار عرضه گردید.

3- لولههای 5 لایه

با توجه به هزینههای بسیار زیاد ساختمانهای امروزی، برنامهریزی برای افزایش طول عمر ساختمانها امری ضروری بهنظر میرسد. یکی از مهمترین عوامل افزایش طول عمر ساختمان، سیستم تأسیسات و لولهکشی آن است. همزمان با پیشرفتهای اخیر و کاربرد تکنولوژیهای جدید در صنعت ساختمان، لولههای بهکاررفته در ساختمان نیز دچار تغییر شگرف شده است. این تحولها منجر به تولید لولههای تلفیقی پنج لایه PERT-AL-PERT و PEX-AL-PEX با طول عمر بیش از ۵۰ سال شده است.

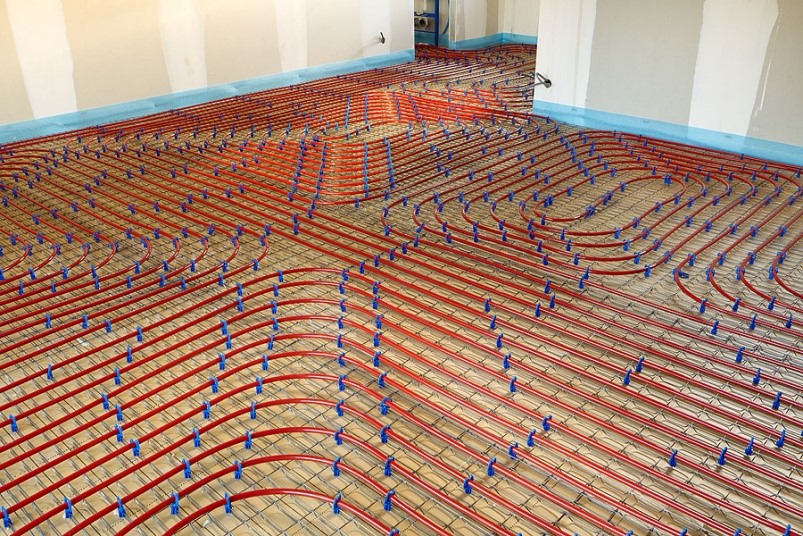

شکل 5. نمونهای از کاربرد گرمایش از کف

شکل 5. نمونهای از کاربرد گرمایش از کف

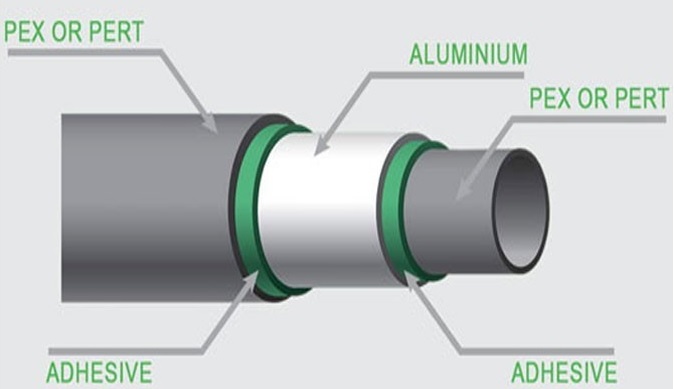

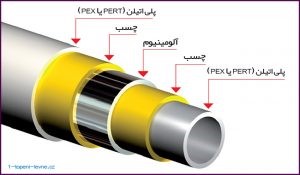

لولههای پنج لایه تلفیقی از فلز و پلیمر است که علاوه بر برخورداری از مزایای فلز و پلیمر، فاقد معایب آنها است. لولههای پنج لایه از نوع لولههای تلفیقی هستند که از ترکیب دو لایه پلیاتیلن بهنام PERT یا PEX و یک لایه فلز و دو لایه چسب مخصوص تشکیل گردیده است.

شکل 6. لایههای تشکیلدهنده لوله 5 لایه

شکل 6. لایههای تشکیلدهنده لوله 5 لایه

در این لولهها، لایههای داخل و خارج از مواد اولیه PEX یا PERT تشکیل شده است که در مقابل حرارتهای بالا مقاوم است. لایه وسط از جنس فلز آلومینیوم مخصوص است که بهروش Over Lap و در تمامی طول لوله توسط دستگاه جوش اولتراسونیک جوشکاری شده است. در نتیجه علاوه بر جلوگیری از عبور نور و اکسیژن به داخل لوله، مانع اکسیده شدن قطعات فلزی تأسیسات میگردد. بهمنظور تلفیق لایههای پلیمری داخل و خارج با فلز آلومینیوم، از دو لایه چسب مخصوص استفاده شده که باعث یکپارچگی و استحکام لولههای تولیدی گردیده است.

لایههای تشکیل دهنده

شکل 7. اجزای تشکیلدهنده لولههای 5 لایه

شکل 7. اجزای تشکیلدهنده لولههای 5 لایه

1- لایه آلومینیومی (لایه میانی)

لولههای پلیمری مانند پلیاتیلن، پلیپروپیلن و پلیبوتیلن شبکهایشده، مزایایی نسبت به لولههای فلزی دارند اما دارای محدودیتهای ذیل هستند:

1) ضریب انبساط طولی زیاد: بهطور کلی ضریب انبساط طولی مواد پلیمری 5-8 برابر بیشتر از ضریب مذکور برای انواع فلزات است. وقتی که آب گرم داخل لولههای پلیمری جریان یابد، طول لولهها افزایش یافته و در صورت بسته بودن سیستم لوله کشی، تنشهای حرارتی ایجاد شده و طول عمر لوله را کاهش خواهد داد.

2) نفوذ اکسیژن: نفوذ اکسیژن به داخل لوله، بهخصوص در سیستمهای حرارتی از قبیل رادیاتور، تخریب اجزای فلزی را بشدت افزایش میدهد.

استفاده از لایه آلومینیوم در لولههای 5 لایه باعث حل دو مشکل فوق شده است. لایه آلومینیومی نیز بهعنوان لایه میانی در سراسر طول لوله، با استفاده از تکنولوژی پیشرفته جوش ultrasonic، از یک سو مانع از نفوذ اکسیژن گردیده و از طرف دیگر با حفظ حالت لوله در زمان خمش، نیاز به مصرف اتصالات گوناگون را در حجم زیاد را کاهش میدهد.

2- لایه پلیمری (خارجی و داخلی)

انتخاب ماده تشکیلدهنده لایههای خارجی و داخلی لوله پنج لایه به نوع کاربردشان بستگی دارد. بسته به کاربرد، این لایهها را میتوان از جنس پلیپروپیلن گونه PP-R، پلیاتیلن، پلیاتیلن شبکهایشده (PEX) یا پلیاتیلن مقاوم نسبی در برابر گرما (PE-RT) انتخاب نمود. پلیاتیلن مشبک یا PEX که نخستین پلیمری است که در تولید لوله پنچ لایه مورد استفاده قرار گرفت، در واقع پلیاتیلنی است که ساختار مولکولی طولی آن، با استفاده از روشهای شیمیایی یا توسط تشعشع، به ساختار شبکهای تبدیل شده و در نتیجه پلیمر توانایی تحمل حرارت و فشار بیشتری را داشته باشد.

- در این لولهها مایعات و سیالات بهدلیل عبور از درون لایه PERT یا PEX، نه تنها کلیه خواص و ویژگیهای خود را حفظ مینماید، بلکه بهدلیل ساختار صیقلی و صاف مواد لایه داخلی، هیچگونه رسوب و خوردگی داخل لوله بر جای نخواهد ماند.

- لایه PERT یا PEX بیرونی نیز، هرگونه فشار خورندگی و ضربات احتمالی را بههنگام نصب و بعد از آن، در طول زمان، تحمل و دفع مینماید.

3- لایه چسب

همانطور که قبلاً اشاره شد، بین لایه آلومینیومی و لایههای داخلی و خارجی پلیمر، از دو لایه چسب استفاده شده است. قابل توجه است که چسبندگی پلیمر به آلومینیوم بسیار ضعیف بوده و استفاده از چسب الزامی است. چسب مورد استفاده بایستی دارای خواص زیر باشد:

- استحکام چسبندگی بالا به سطح آلومینیوم و پلیمر

- مقاومت حرارتی بالا بهصورتی که تا دمای 110 درجه ساتیگراد، در زمان طولانی مقاوم باشد.

- قابلیت فرآیند در خط تولید لوله

مزایای لوله پنج لایه

- در تحمل حرارتی بالا، حتی بهطور مداوم، هیچ مشکلی ندارد.

- بهدلیل جوش آلومینیومی طولی که در ساختار این نوع از لولهها وجود دارد، میتواند بالاترین میزان فشار را تحمل کند.

- دارای ضریب اطمینان کم و تقریباً معادل لولههای مسی است.

- در مقابل نفوذ اکسیژن دارای مقاومت بسیار بالا در حد100 درصد مقاوم است.

- ضریب انتقال حرارت آن در حد ایدهآل است.

- ضریب اطمینان اتصالات این نوع از لولهها بسیار بالا بوده و با ویژگیهای لوله هماهنگی لازم را دارد.

- بهراحتی خم شده، شکل میگیرد و حالت فنری ندارد.

- بهدلیل سبکی، حمل و نقل آن راحت و ارزان است.

- در نصب توکار، مطمئن و در لوله کشی روکار، زیبا است.

شکل 8. مقایسه لوله پنج لایه و تک لایه از لحاظ نفوذ اکسیژن

شکل 8. مقایسه لوله پنج لایه و تک لایه از لحاظ نفوذ اکسیژن

کاربرد لولههای پنج لایه

- کلیه سیستمهای بهداشتی آب سرد و گرم

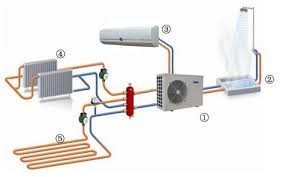

- سیستم تهویه مطبوع

- سیستمهای گرمایشی و حتی سیستم گرمایشی کف

- صنایع پزشکی مانند انتقال گازهای پزشکی و سیستمهای دیالیز

شکل 9. شمای کلی از کاربرد لولههای پنج لایه در ساختمان

شکل 9. شمای کلی از کاربرد لولههای پنج لایه در ساختمان

در مقاله معرفی لولههای آبرسانی، بهشکل تخصصی به وجه تمایز لولههای PEX و PERT پرداخته میشود.

گردآورنده: فاطمه نوشی