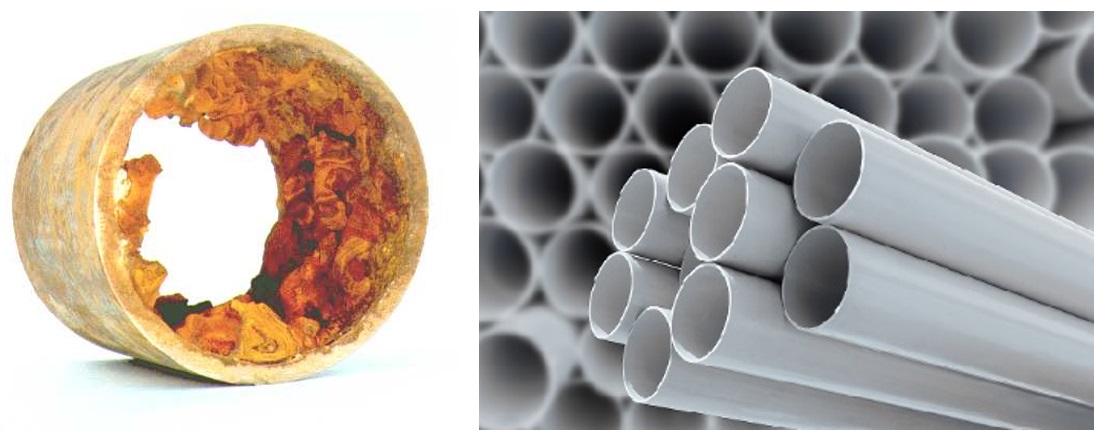

لولههای پلیوینیل کلراید (PVC) در مقایسه با لولههای فلزی، در ساخت و سازهای جدید در سیستمهای توزیع آب و فاضلاب عمومی، مورد توجه بسیار زیادی قرار گرفتهاند. از ویژگیهای جذاب این لولهها در مقایسه با لولههای فلزی، هزینه کمتر، سهولت نصب، استحکام ساختاری عالی، وزن سبک، کاهش بسیار زیاد سروصدا و پارازیت (کاهش چهار برابری در مقایسه با لولههای مسی) و مقاومت به خوردگی بسیار زیاد آنها است.

شکل 1. لوله PVC در مقابل لوله مسی اکسیدشده

شکل 1. لوله PVC در مقابل لوله مسی اکسیدشده

اما پدیده تخریب، یکی از معضلات مهم در استفاده از لولههای پلاستیکی بهخصوص لولههای PVC است. این پدیده علاوه بر تسریع شکنندگی لولهها، میتواند بهعنوان مثال با نشت آب یا فاضلاب، خسارات بسیار زیادی در زندگی روزمره مردم وارد کند. در لولههای PVC دلایل مختلفی در بحث تخریب وجود دارد که مهمترین آنها حملههای شیمیایی، نصب نامناسب و تولید هستند. در ادامه هر کدام از این عوامل را بررسی میکنیم.

1) حملههای شیمیایی

PVC بهطور نسبی مقاومت شیمیایی خوبی دارد؛ با این حال میتواند مانند بسیاری از پلاستیکها مورد حمله ترکیبات شیمیایی خارجی قرار گیرد. این مواد شیمیایی همچون کتونها، آروماتی ها، هیدروکربنهای کلرید، استرها، بنزنها و دیکلرو متان میتوانند به پلیمر PVC حمله کنند. شکل 2 نشان میدهد که لوله پی وی سی در تماس با حلال شیمیایی دچار آسیب شده است.

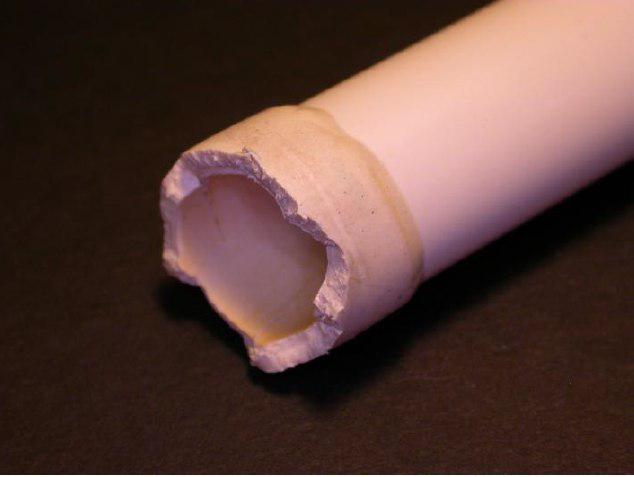

شکل 2. یک لوله که در تماس با ماده شیمیایی متورم و تخریب شده است.

شکل 2. یک لوله که در تماس با ماده شیمیایی متورم و تخریب شده است.

2) نصب

در صورت نصب نامناسب، لوله میتواند بهدلایل مختلفی همچون انتخاب جنس لوله، چسب زدن، تکنیک اتصالات، مهار و آب و هوای نامناسب، دچار شکستگی شود.

3) طراحی و تولید

بهمنظور تأثیر طراحی و تولید قطعات پی وی سی در تخریب این محصولات پرمصرف، در ابتدا لازم است تعریف مشخصی از پدیده ژل شدن یا پخت صورت پذیرد. در طول فرآیند تولید قطعهای از PVC، وقتی مواد گرم میشوند، در ابتدا کوچکترین دانهها یا کریستالها (grains) ذوب میشوند. در طول فرآیند ذوب شدن، این دانههای مذاب، به هم پیوسته و با هم تشکیل حالت نیمه ژل – ژل میدهند که تحت عنوان پخت یا ژل شدن شناخته میشود. بالا بودن میزان ژل شدن یا پخت در طی فرآیند تولید قطعات پی وی سی، نشاندهنده یکنواختی و پیوستگی ترکیب بوده و باعث بالا رفتن خواص فیزیکی، مکانیکی و شیمیایی قطعه میشود.

لولههای پلاستیکی PVC بهوسیله فرآیند اکستروژن و اتصالات بهوسیله قالبگیری تزریقی تولید میشوند. همانند اکثر روشهای تولید پلاستیک، شرایط فرآیندی کیفیت محصولات را رقم میزند. درطول فرآیند تولید PVC، درجه حرارت سیلندر و قالب اهمیت بسیار خاصی دارد. در کنار سایر پارامترهای تولید همچون سرعت خوراکدهی و دور مارپیچ، درجه حرارت بهینه در طول فرآیند تولید، تأثیر بسیار زیادی بر میزان ژل شدن PVC میگذارد، بهگونهای که در صورت کاهش دمای فرآیند از حد بهینه، میزان اختلاط و در نتیجه میزان ذوب شدن و ژل شدن کاهش مییابد و چنانچه دمای فرآیند از حد بهینه افزایش یابد، تخریب PVC اتفاق میافتد. در هر دوی این شرایط، افت خواص بهینه لوله تولیدی و نهایتاً تخریب پلیمر اتفاق خواهد افتاد.

شکل 3. یک ترک قبل از نصب لوله

شکل 3. یک ترک قبل از نصب لوله

نمونهای از تخریب لوله پی وی سی در شکل 3 مشاهده میشود. این چنین تخریبی نتیجه مستقیم روشهای تولید است. همانطور که در ادامه بررسی خواهیم کرد، میزان ناکافی ژل شدن احتمالاً یکی از دلایل ایجاد این نقص است. از آنجا که میزان پخت شدن یا همان میزان ژل شدن PVC در طول فرآیند تولید، اهمیت بسیار مهمی در تضمین یک مقاومت شیمیایی و مکانیکی لولههای تولیدی دارد، در این مقاله به بررسی تکنیکهای رایج در تعیین میزان پخت لولههای پی وی سی پرداخته میشود.

تکنیکهای غوطهوری در محلول شیمیایی جهت تعیین درصد ژل شدن

همانگونه که در بخش مقدمه اشاره شد، دستیابی به میزان ژل شدن یا پخت مناسب پی وی سی طی فرآیند تولید، ضمن محافظت در برابر حملات شیمیایی ناشی از حضور حلالهای شیمیایی، میتواند تضمینی بر خواص مکانیکی محصول تولیدی باشد. در حال حاضر دو تکنیک مورد استفاده برای تعیین میزان پخت در حلال استون، براساس استاندارد ASTM D2152 و غوطهوری در حلال دیکلرو متان مطابق استاندارد ISO 9852 است. در هر دو روش پس از قرارگیری لوله یا محصول PVC در حلالهای ذکرشده، حمله مواد شیمیایی صورت گرفته و نتایج بهشکل مردود یا مقبول خواهد بود. نتیجه رد شدن نمونه موقعی اتفاق میافتد که مواد شیمیایی موجود، توانایی حمله به PVC را داشته باشند و نتیجه حاصل از این حمله، برداشته شدن لایهای پلیمر از سطح قطعه (شکل 2) میشود.

نکات قابل توجه در دو تکنیک غوطهوری در زیر آمده است:

1- نمونه بریدهشده از لوله یا اتصالات، نباید تحت تنش بالای اره برش یابد، چون ممکن است با افزایش اصطکاک ناشی از برش اره، دمای نمونه بالا رفته و تعیین میزان پخت یا همان ژلشدگی با خطا همراه گردد.

2- استون و دیکلرو متان مورد استفاده باید با کیفیت بالا همراه با حداقل مقدار رطوبت باشد.

3- پس از آمادهسازی، نمونهها باید بهمدت بیست دقیقه در استون غوطهور باشند. این مدت زمان برای روش دیکلرو متان سی دقیقه است.

4- مقدار غیر قابل قبول تخریب در اثر غوطهوری، بیشتر از 10% در بیش از یکی از سطوح داخلی، خارجی یا در جهت ضخامت نمونه برشیافته است.

اگر چه آزمایشهای غوطهوری استون و دیکلرو متان، اطلاعاتی در مورد میزان پخت و ژل شدن مناسب محصول PVC به ما میدهد، اما اطلاعاتی دقیق در مورد تاریخچه فرآیندی PVC به ما نمی دهد و صرفاً به مقبول یا مردود بودن میزان پخت اشاره مینماید.

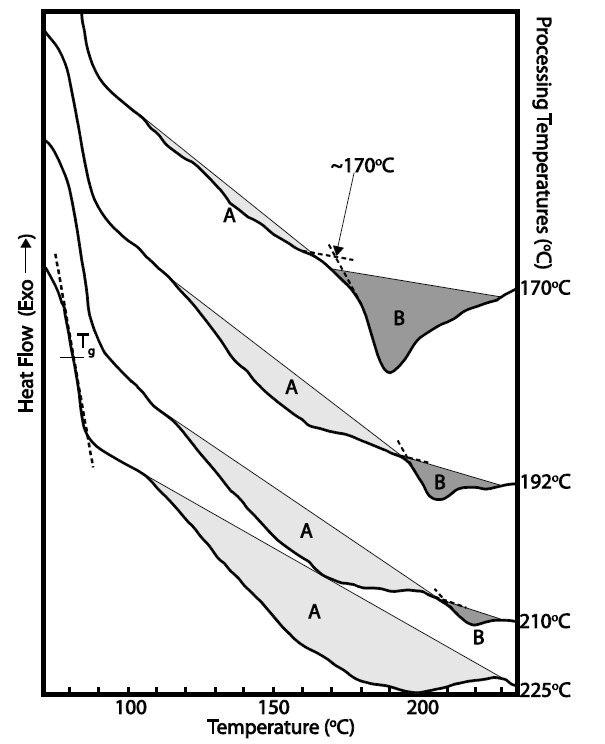

همانگونه که اشاره شد، میزان ژل شدن به دمای فرآیند بستگی دارد که هر چه درجه حرارت بالا رود، میزان ژل شدن نیز بیشتر می شود. اطلاعات مربوط به این اتفاق، بهوسیله دستگاه DSC تخمین زده میشود. گیلبرت و ویدا، تحت دماهای کنترلشده، کامپاند PVC را فرآیند کردهاند. آنالیز حرارتی بر روی نمونهها با استفاده از دستگاه DSC انجام میگیرد؛ بدین صورت که نمونهها از دمای اتاق تا 240 درجه سلسیوس با سرعت ۲۰ درجه سلسیوس بر دقیقه گرم شدند.

شکل 4. نتایج چند آزمون DSC از PVC در دماهای مختلف

شکل 4. نتایج چند آزمون DSC از PVC در دماهای مختلف

اولین انتقال نشاندادهشده بین ۸۰ تا ۸۵ درجه سلسیوس، نشاندهنده دمای انتقال شیشهای است. منطقه A نشاندهنده ذوب شدن کریستالهای نیمه ژل – ژل است که خود نشاندهنده ژل شدن ذرات پی وی سی است و منطقه B نشاندهنده ذوب شدن کریستالهایی است که در طول فرآیند PVC ذوب شده اما ژل نشدند. نقطه اتصال بین ناحیه A و B نقطهای است که دمای فرآیندی PVC را نشان میدهد. برای تعیین میزان ژل شدن یا پخت پی وی سی کافی است که سطح ناحیه A بر مجموع سطح ناحیه B تقسیم گردد.

همانطور که در بالا آمد، میزان ژل شدن به دمای فرآیند (شکل 4) وابسته است. در شکل 4 مشخص است که با افزایش دمای فرآیند که هم در محور عمومی و هم از نقطه اتصال ناحیه A و B قابل تشخیص است، میزان ژل شدن یا پخت کامپاند PVC افزایش یافته است. نتایج مطالعات تجربی نشان میدهد که خواص مکانیکی مانند استحکام ضربهای، استحکام کششی و درصد کرنش PVC، به میزان ژل شدن بستگی دارد. تعیین میزان ژل شدن و ارتباط آن با خواص مکانیکی نهایی میتواند یک ابزار قدرتمند برای ارزیابی کیفیت PVC و تحلیل شکست آن باشد و هر چه میزان ژل بودن کمتر باشد، تخریب و ترکخوردگی لوله بیشتر است.

بهمنظور تحلیل بیشتر تأثیر دمای فرآیند بر میزان ژل شدن پی وی سی و تستهای غوطهوری حلال دیکلرو متان و آزمون DSC، مثالهای زیر ارائه میشود:

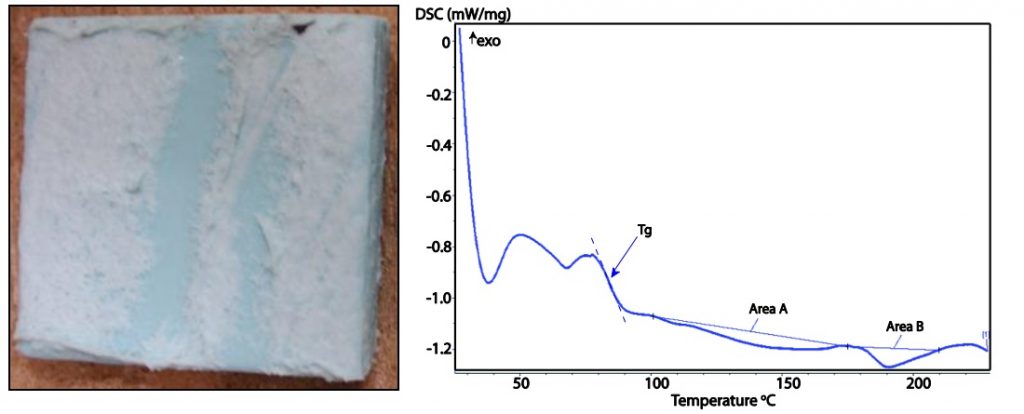

1- نمونه مربوط به شکل شماره 2 که در آن سطح لوله در تماس با حلال خورده شده است:

پس از قرارگیری در حلال دیکلرو متان تخریب شده است. آزمون DSC نشان میدهد که دمای نقطه انتقال شیشهای آن در حدود 84.7 درجه سانتیگراد، دمای فرآیندی حدود 177 درجه سانتیگراد و میزان ژلشدگی حدود 56% بوده است.

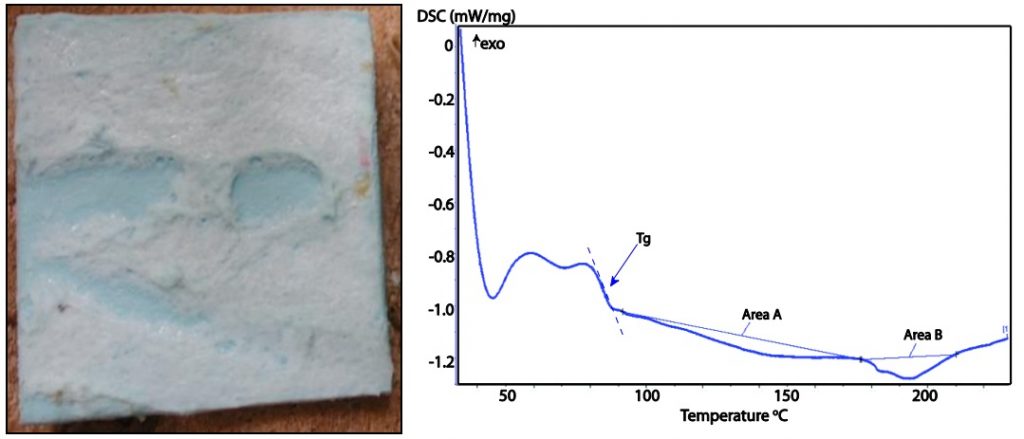

2- نمونه مربوط به شکل شماره 3 که در آن سطح داخلی لوله دچار ترک بوده است:

پس از قرارگیری در حلال دیکلرو متان تخریب شده است. آزمون DSC نشان میدهد که دمای نقطه انتقال شیشهای آن در حدود 84.7 درجه سانتیگراد، دمای فرآیندی حدود 177 درجه سانتیگراد و میزان ژلشدگی حدود 54% بوده است.

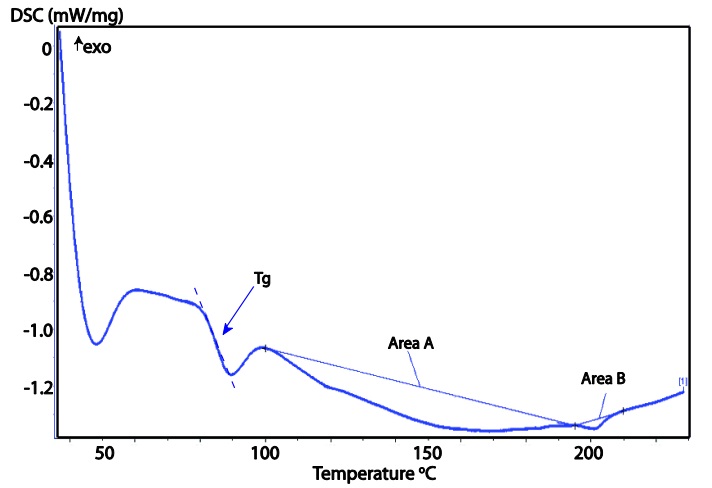

3- نمونه با شرایط فرآیندی کامل:

آزمون DSC نشان میدهد که دمای نقطه انتقال شیشهای آن در حدود 84.9 درجه سانتیگراد، دمای فرآیندی حدود 195 درجه سانتیگراد و میزان ژلشدگی حدود 97% بوده است که در تست دیکلرو متان، هیچگونه تخریبی از خود نشان نداده است.

برای آشنایی بیشتر با افزودنیهای نانو، جهت بهبود خواص ضربهپذیری لولههای پی وی سی، به محصولات نانو افزودنیهای مخصوص لوله و اتصالات UPVC مراجعه فرمایید.

منبع

Using differential scanning calorimetry to determine the quality of a pvc part