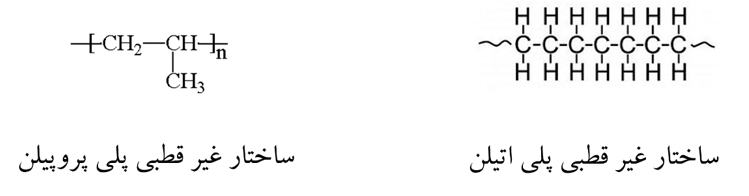

پلیمرها بهدلیل داشتن مزایای بسیار و نیز تولید انبوه و صرفه اقتصادی مناسب، جایگاه ویژهای در صنعت جهان را به خود اختصاص دادهاند. امروزه پلیمرهای بر پایه الفین، از پرمصرفترین پلیمرها هستند که در راس آنها پلیاتیلن (PE) و پلیپروپیلن (PP) قرار دارند. برخی از پلیالفینها مانند پلیپروپیلن، گاهی بهعنوان فاز ماتریس در کامپوزیتهای ترموپلاستیک (گرما نرم) تقویتشده با الیاف، مورد استفاده قرار میگیرند. ساختار بسیاری از پلیمرهای الفینی دارای خصلت غیرآبدوستی (غیرقطبی) است و در نتیجه خواص چسبندگی آنها نیز در برخی از کاربردها چندان مناسب نیست.

شکل 1. ساختار شیمیایی دو پلیمر الفینی پرمصرف

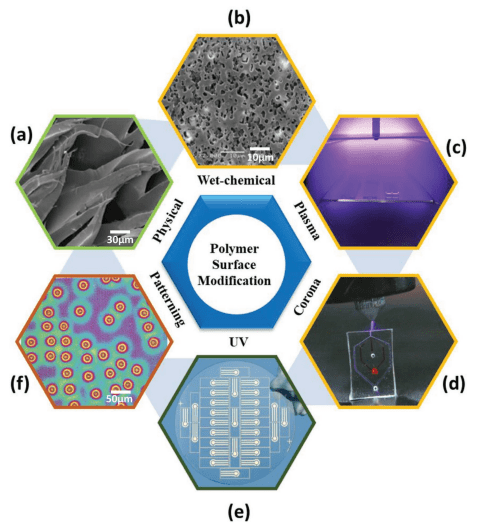

لذا بهمنظور افزایش خاصیت چسبندگی این دسته از پلیمرها از روشهای متنوعی برای ایجاد یک بستر مناسب استفاده میکنند. روشهای اصلاح سطح پلیمرها بهطور کلی به دو دسته اصلی قابل تقسیم است که عبارتند از: روشهای ایجاد بستر پیوندی (Graft) و روشهای اکسیداسیون؛ که هر یک از روشهای مذکور دارای چندین زیر گروه دیگر هستند. در اغلب این روشها سعی بر آن است تا با اصلاح سطح پلیمر مورد نظر، خاصیت چسبندگی را افزایش دهند [12].

شکل 2. انواع روشهای اصلاح سطح پلیمرها

شکل 2. انواع روشهای اصلاح سطح پلیمرها

ایجاد بستر پیوندی (Graft)

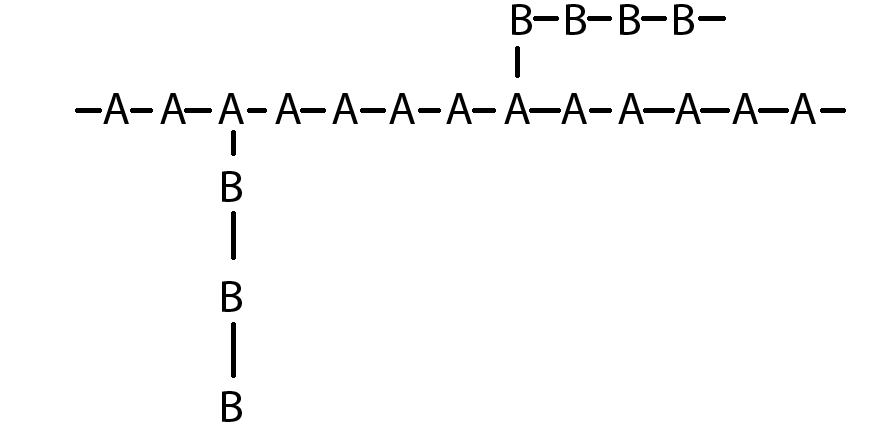

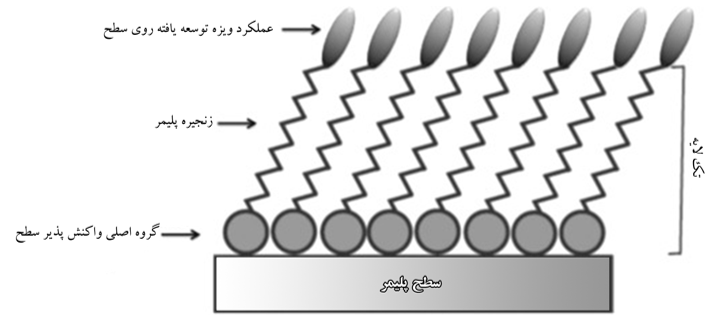

عمده روشهای اصلاح سطح پلیمرهای الفینی بهمنظور ایجاد گروههای قطبی بر روی سطح پلیمر صورت میگیرد که این امر با افزودن ذرات کوچک، الیگومرها و حتی سایر پلیمرها (بهصورت کوپلیمر) بر روی سطح پلیمر انجام میشود. کلیت این روش، شامل ایجاد بستر پیوندی بهمنظور اصلاح سطح پلیمر الفینی از طریق کوپلیمریزاسیون است؛ بهطوری که زنجیره اصلی پلیمر، الفینی است و زنجیره اصلاحکننده بهصورت زنجیرهایی از الیگومر عموماً قطبی به زنجیره اصلی آن پلیمر متصل است [7].

شکل 3. چینش مولکولی در کوپلیمریزاسیون پیوندی بهمنظور اصلاح سطح پلیمر مورد نظر

شکل 3. چینش مولکولی در کوپلیمریزاسیون پیوندی بهمنظور اصلاح سطح پلیمر مورد نظر شکل 4. مکانیزم ایجاد سازگاری در نمونههای اصلاحشده [2]

شکل 4. مکانیزم ایجاد سازگاری در نمونههای اصلاحشده [2]

از روشهای متداول اکسیداسیون با هدف اصلاح سطح میتوان به اعمال فرآیند کرونا، اعمال فرآیند پلاسما (که خود شامل دو دسته پلاسما وابسته به جو و فشار و پلاسمای شعلهور است)، فرآیند لایهنشانی یونی، لایهنشانی مولکولی لانگمویر بلاجت و افزودنیهای تغییر سطحدهنده اشاره نمود [1,12,13].

فرآیند کرونا

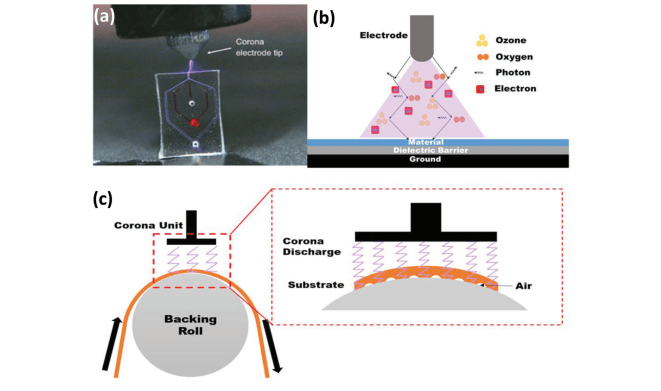

فرآیند کرونا یک روش بهمنظور اصلاح سطح با استفاده از فرآیند تخلیه الکتریکی با دمای پایین، بهمنظور افزایش انرژی سطح است. موادی که برای اصلاح سطح تحت این فرآیند قرار میگیرند، اغلب پلیمرها و الیاف طبیعی هستند. دلیل اصلی این که از فرآیند کرونا در اصلاح سطح پلیمرهای طبیعی استفاده میکنند، دمای کاربری پایینتر نسبت به سایر روشهاست، زیرا که در دمای بالا، امکان شکست و یا تجزیه ساختار پلیمر طبیعی مورد نظر وجود دارد. در این روش از پلاسمای ایجادشده یک بستر پلیمری بسیار نازک که از مجموع الکترودهای با ولتاژ بالا تشکیل میشود، استفاده میشود.

شکل 5. طرحی از واکنش شکاف پیوندی در زنجیره پلیمری یک سطح از یک نمونه پلیالفینی [4]

شکل 5. طرحی از واکنش شکاف پیوندی در زنجیره پلیمری یک سطح از یک نمونه پلیالفینی [4]

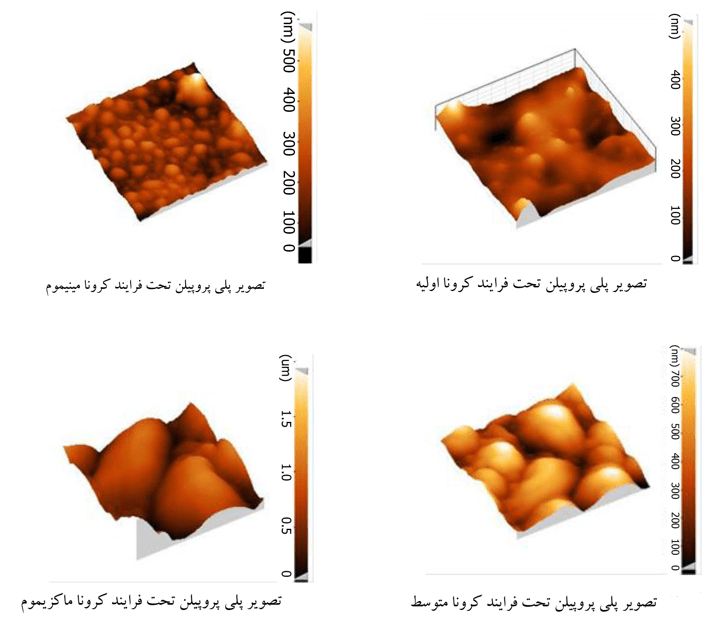

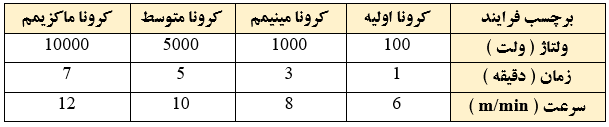

در این روش عواملی مانند نسبت هوا به گاز (میزان حرارت خروجی)، فاصله نمونه و زمان ماند نمونه در محل اعمال اکسیداسیون بهشدت موثر هستند. نتایج حاصل از تصویربرداری میکروسکوپی نیروی اتمی (AFM) در خصوص اعمال فرآیندهای متفاوت کرونا بر روی فیلم پلیپروپیلن بهشرح زیر است:

شکل 6. تصاویر پلیپروپیلن تحت فرآیندهای مختلف کرونا [5]

شکل 6. تصاویر پلیپروپیلن تحت فرآیندهای مختلف کرونا [5]

شکل 7. شمای کلی سطح یک پلیمر بعد از اعمال فرآیند کرونا [5]

شکل 7. شمای کلی سطح یک پلیمر بعد از اعمال فرآیند کرونا [5]

شکل 8. مکانیسمی از روش اصلاح سطحی بهکمک کرونا [10]

شکل 8. مکانیسمی از روش اصلاح سطحی بهکمک کرونا [10]

برای قیاس نتایج کرونای اعمالشده بر فیلمهای پلیپروپیلن، سه پارامتر متوسط زبری، انحراف از معیار و بافت سطح مورد استفاده قرار میگیرند که مقادیر این سه پارامتر نشان میدهد که با اعمال فرآیند کرونا بر روی پلیمر پلیپروپیلن، بهعلت افزایش میزان زبری سطح، میزان میل به چسبندگی سطح نیز افزایش پیدا میکند [11,2].

فرآیند پلاسمای وابسته به فشار

پلاسما مجموعهای از اتمها و مولکولها و رادیکالهای فوق برانگیخته است. بر اثر ایجاد یک میدان الکتریکی بسیار قوی بین دو الکترود و بهتبع آن، یونش گازی مطلوب، بستر مناسبی برای تشکیل پلاسما صورت میگیرد. بنابراین سطح انرژی پلاسما در مقایسه با سایر حالتهای ماده بسیار بالاست. در این روش انرژی سطحی ایجادشده بسیار بیشتر از فرآیند کرونا است؛ بهطوری که عموماً دمای کاربری بسیار بالاتری را نسبت به فرآیند کرونا ایجاد میکند. بهدلیل اینکه پلاسماها از نظر ترمودینامیکی ناپایدار هستند؛ سطوح پلیالفینی که با پلاسما پردازش شدهاند، فاقد همگنی سطح و سازگاری و استحکام هستند. به همین دلیل این روش از نظر صنعتی دارای کاربرد زیادی نیست [13,12].

فرآیند پلاسمای شعلهور

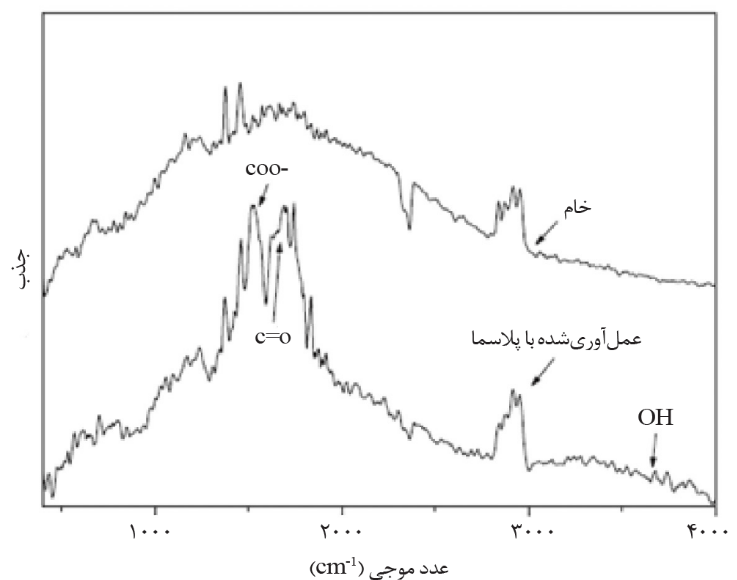

این روش نسبت به روش پلاسمای وابسته به فشار، یک روش کنترلشده و اقتصادی برای افزایش انرژی سطح در پلیمرها (بهخصوص پلیالفینها) است. در این روش، یونیزاسیون پلاسما با درجه حرارت بالا و از اکسیژن گازی صورت میگیرد و در حین ذوب مولکولهای سطح، گروههای عاملی قطبی به آن افزوده میگردد. این روش در صنعت کالای پزشکی در دستگاههایی مانند سوندهای بالون بسیار پرکاربرد است. نتیجه تست FTIR بر روی یک نمونه پلیپروپیلن خام و یک نمونه پلیپروپیلن با اعمال پلاسما بهشرح زیر است.

شکل 9. طیف FTIR نمونه پلیپروپیلن خام و نمونه اعمالشده با پلاسما [9]

شکل 9. طیف FTIR نمونه پلیپروپیلن خام و نمونه اعمالشده با پلاسما [9]

بهطور کلی استفاده از روش پلاسما علاوه بر هزینههای بالای فرآیندی، همگنی و یکدستی در سطح نیز ایجاد نمیکند. با اعمال تغییرات در نوع گاز، میتوان خواص نهایی سطح محصول مورد نظر را کنترل کرد. همچنین میتوان مونومرهای متنوعی روی الیاف پلیپروپیلن پیوند زد [8,13].

فرآیند لایهنشانی یونی

این روش دارای اساس کلی مانند روش پلاسما است و با ایجاد انرژی در بازه 1 تا 10 میلیون الکترون ولت، جریان یونی را به سطح مورد نظر پلیالفینی انتقال میدهد. سختی، روانسازی، مقاومت به شکست و مقاومت به خوردگی از جمله تغییراتی است که با فرآیند لایهنشانی یونی رخ میدهد. آمادهسازی انتخابی سطح ماده بدون ایجاد تغییرات در توده پلیمری، از مهمترین مزایای این فرآیند است. بهعلت اینکه این روش دارای اساس یکسان با روش پلاسماست؛ روش تقریباً گرانقیمتی بهحساب میآید [9].

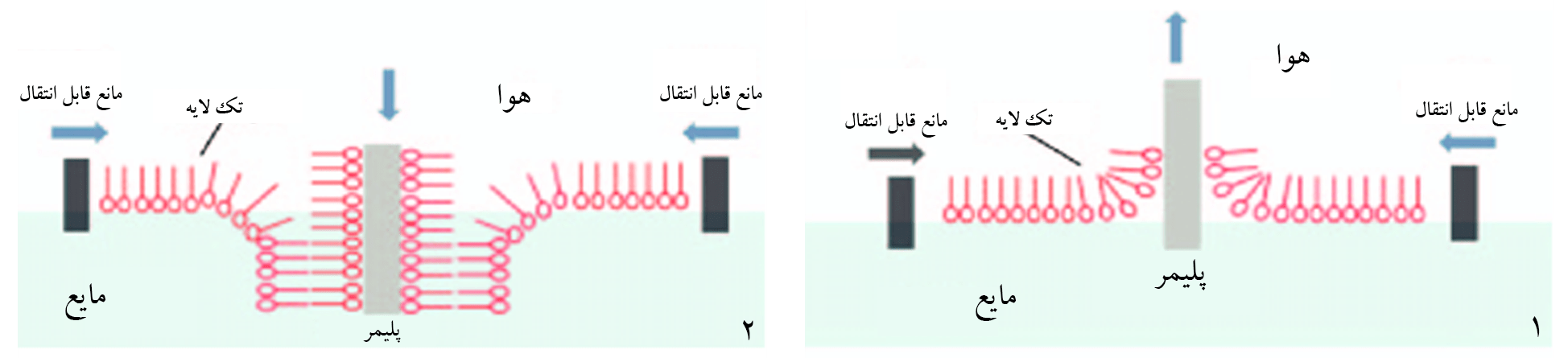

لایهنشانی مولکولی لانگمویر بلاجت

این روش از متداولترین روشهای اصلاح سطحی پلیالفینهاست. در این روش یک لایه نازک آلی دارای یک سر با خاصیت قطبی و یک سر با خاصیت غیرقطبی بر روی سطح پلیمر قرار میگیرد. کنترل ضخامت لایه، امکان ایجاد لایههای از جنس متفاوت و توزیع همگن لایه در ناحیه وسیع، از عمده مزایای روش لایهنشانی لانگمویر بلاجت بهحساب میآید [10].

شکل 10. مکانیزم کلی فرآیند لایهنشانی لانگمویر بلاجت

شکل 10. مکانیزم کلی فرآیند لایهنشانی لانگمویر بلاجت

فرآیند تکلایههای خودساخته

این روش مانند روش لایهنشانی لانگمویر بلاجت است، با این تفاوت که ساختار نهایی از طریق فعل و انفعالات محلی میان خود اجزا و بهصورت خودبهخود در قالب بلورین دو بعدی صورت میگیرد. این روش به دو شیوه مانا و پویا قابل تقسیم است. روش پویا زمانی رخ میدهد که لایهنشانی با آزادسازی انرژی در قالب اتلاف همراه باشد، ولی در روش مانا با نزدیک شدن به تعادل، انرژی آزاد آن کاهش مییابد [10].

اضافه کردن افزودنیهای تغییر سطحدهنده

گاهی با افزودن برخی از مواد افزودنی به پلیالفینها میتوان سطح پلیمری آنها را مطابق با ویژگیهای نهایی مورد نظر تغییر داد. این افزودنیها در حین واکنش تشکیل پلیالفینها با توجه به شرایط واکنش (میزان درجه حرارت و فشار اعمالشده در طی فرآیند)، مانند رابطه مقدار آب موجود در طی تشکیل فومهای پلییورتان و متخلخل شدن فوم مذکور، سبب تشکیل سطحی بهینه جهت استفاده در کامپوزیتها میشوند.

نویسندگان: سرلک، مشک ریز

منابع

11. تأثیر عملیات کرونا بر سطح فیلم پلیپروپیلن اصلاحشده با پوشش نانوکامپوزیت نقره/دی اکسید تیتانیوم در غلظتهای مختلف، علی عرشی، پیمان ولیپور شیرین نور بخش و معصومه فیروزی آزاد اسلامی.

12. عملآوری با پلاسما و کاربرد آن در اصلاح خواص سطحی الیاف پلیپروپیلن، امین الدین حاجی آزاداسلامی بیرجند، احمد موسوی شوشتری صنعتی امیرکبیر.

13. اصلاح سطح پلیمرها با پلاسما، مسعود نعمتالهی و میترا توکلی، پردیس فنی و مهندسی شیمی و پلیمر، عباس بهجت، پردیس علوم فیزیک اتمی مولکولی.