در دهه 90 میلادی ایده ترموپلاستیکهای تقویت شده با الیاف شیشه برای تولید قطعات سبک و مستحکم، پایداری ابعادی بهتر، عایق الکتریسیته و توجه به محافظت از محیطزیست مطرح گردید ولی پس از سپریشدن یک دهه از تقاضا، محققان رو به استفاده از ترموپلاستیکهای تقویت شده با الیاف شیشه به عنوان موادی ایدهآل آوردند. این آمیزهها به علت مزایای بیشمار و عالی مانند وزن کم، صرفه اقتصادی و قابلیت بازیافت بسیار مورد توجه قرار گرفتند.

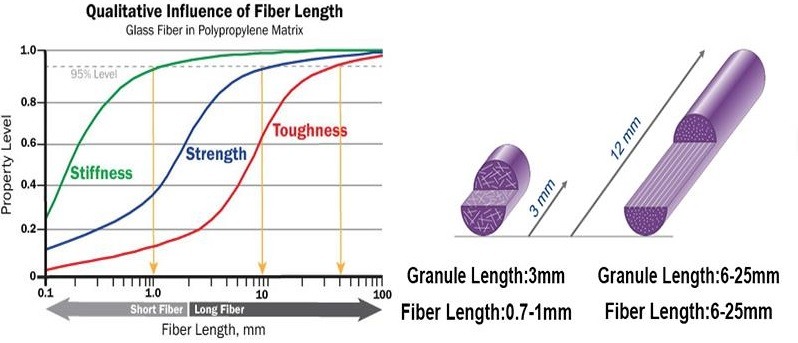

در مقالههای پیشین، با آمیزههای پلیپروپیلن-الیاف شیشه آشنا شدیم. در ادامه دانستیم که خواص مکانیکی و حرارتی این آمیزهها به عوامل گوناگونی بستگی دارند که از جمله مهمترین این عوامل طول نهایی الیاف شیشه در قطعه نهایی بود. ازینرو، پژوهشهایی جهت دستیابی به طولهای بلندتر در قطعه نهایی انجام گرفتهاند. در هنگام استفاده از این آمیزههای پلیپرویپلن-الیاف شیشه، برای تولید قطعاتی تهیه شده با روش تزریق، گریدهای متفاوتی شامل الیاف شیشه با طول مختلف در بازار در دسترس میباشند. حال این پرسش مطرح میشود که با انتخاب کدام گرید از این آمیزهها میتوان به بیشینه خواصی مکانیکی در قطعه مورد نظر دست یافت؟

در پاسخ میبایست گفت که برای تمام قطعات گرید یکسانی پیشنهاد نمیشود، زیرا شرایط شکلدهی قطعه و کاربرد نهایی آن قطعه نقش بسیار مهمی در انتخاب طول الیاف شیشه دارند. منظور از شرایط شکل دهی، روش مورد استفاده برای تولید قطعه میباشد، که میتواند تزریق پلاستیک، شکلدهی حرارتی، قالبگیری فشاری و غیره باشد. در هرکدام از این روشها شرایط فرآورش و شکلدهی قطعه متفاوت بوده و مذاب پلیمری رفتار متفاوتی از خود نشان خواهد داد. به عنوان مثال، در روش تزریق، هندسه ماردون، سرعت تزریق، ابعاد و طراحی قالب، سرعت سرمایش قالب و ضخامت قطعه، خواص نهایی قطعه را به شدت تغییر میدهند. در هنگام استفاده از روش تزریق، الیاف شیشه در اثر برخوردها با ماردون شکسته شده و در نهایت به طولهای کوچکتری میرسند که این پدیده با توجه به شرایط فرآیندی ذکر شده، متغیر میباشد.

منظور از کاربری قطعه نیز شرایطی است که قرار است قطعه در آن شرایط مورد استفاده قرار بگیرد. با توجه به خواص مکانیکی مورد نیاز در آن شرایط، لازم است که برخی خواص مکانیکی بیشینه بوده و برخی دیگر که اولویت ما نیستند، در حدی بهینه باشند. به عنوان مثال در برخی موارد نیاز است که قطعه استحکام ضربه بالایی داشته باشد در حالی که استحکام کششی چندان نقش حیاتی ندارد. در مورد آمیزه الیاف شیشه-پلیپروپیلن همانطور که در بخشهای پیشین گفته شد، استحکام ضربه به علت چسبندگی ضعیف بین الیاف شیشه و پلیپروپیلن پایین است. به همین دلیل از موادی به عنوان سازگارکنندهها استفاده میشود. در هنگام استفاده از سازگار کنندهها با توجه به ماهیت آن و درصد وزنی استفاده شده، استحکام ضربه افزایش پیدا کرده، در حالیکه، استحکام کششی قطعه کاهش پیدا میکند. بنابراین، این مسئولیت طراح قطعه است که شرایط فرآوری و تولید قطعه را مهندسی کند تا بتواند به خواص بهینه مکانیکی دست بیابد.

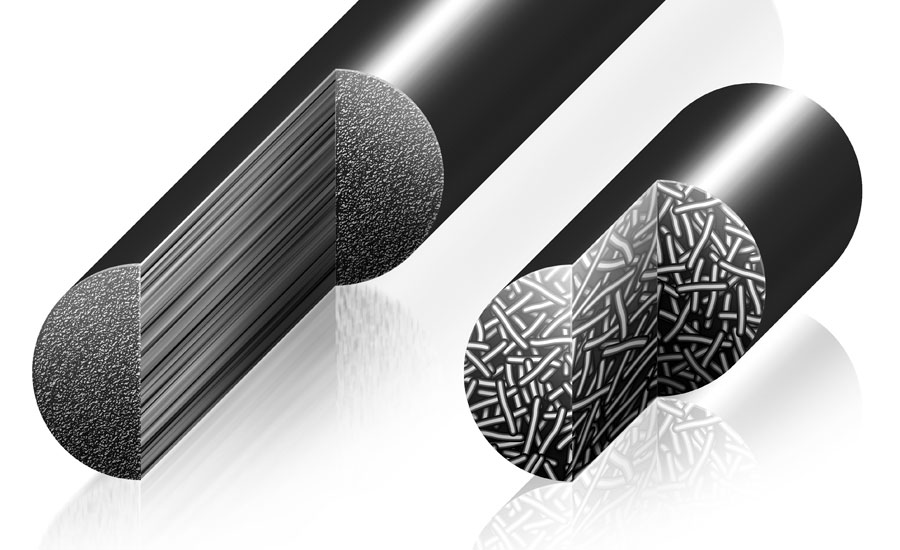

در این مقاله تلاش بر آن است که نمونههای آمیزههای پلیپروپیلن-الیاف شیشه و همچنین استفاده از سازگارکنندههای گوناگون، طول نهایی الیاف شیشه در قطعه، مورفولوژی و پخش الیاف شیشه را ارزیابی کرده و به رابطه بین عوامل یاد شده و خواص مکانیکی آمیزه پلیمری، پرداخته شود. استفاده از سازگارکنندههای متفاوت اثرات مختلفی بر طول نهایی الیاف شیشه خواهد داشت که در ادامه این مقاله بررسی خواهد شد. در شکل 1 تفاوت پراکندپی و چینش الیاف شیشه در بستری پلیمری با اندازه متفاوت مشاهده میشود [1].

در مقاله قبلی، نقش پخش و توزیع الیاف شیشه در آمیزه پلیمری بررسی شد و دانستیم آرایشیافتگی الیاف شیشه در قطعه نهایی بسیار مهم است. در این مقاله نقش سازگارکنندههای مختلف بر این پارامترهای مرور شده، بررسی خواهد شد. بهدستآوردن خواص مکانیکی بالا برای آمیزههای پلیپروپیلن و الیاف شیشه بدون استفاده از سازگارکنندهها، امری دشوار است زیرا چسبندگی ضعیف بین الیاف شیشه و پلیمر (مقاله بخش 5) مانع از دستیابی به آن میشود. در شکل 2، تأثیر اندازه طول الیاف شیشه بر چقرمگی و استحکام آمیزه پلیپروپیلن-الیاف شیشه مقایسه شده است. همانطور که مشاهده میشود، با افزایش طول الیاف شیشه در پلیمر، استحکام و چقرمگی آمیزه افزایش یافته و همچنین آرایش الیاف شیشه در بستر پلیمری منظمتر است.

در یک پژوهش در ابتدا گریدهای آمیزههای پلیپروپیلن و الیاف شیشه با طول الیاف شیشه 3 و 10 میلیمتر تهیه شد. سپس با استفاده از دستگاه تزریق پلاستیک، قطعههایی به شکل شمش با ابعاد استاندارد تهیه گردید. نمونههای گوناگونی حاوی درصدهای وزنی 0 تا 40 از آمیزههای الیاف شیشه و سازگارکنندههای گوناگون با درصدهای وزنی 0 تا 9 درصد به همراه پلی پروپیلن خالص، تولید شدند. در مرحله بعد، خواص مکانیکی اصلی شامل: طول میانگین الیاف، آرایش یافتگی الیاف و مورفولوژی الیاف با سه سازگار کننده مختلف پلیاولفین الاستومر، پلیاولفین الاستومر گرافت شده با مالئیک انیدرید (POE-g-MAH) و پلی پروپیلن گرافت شده با مالئیک انیدرید (PP-g-MAH)، بررسی شدند. نتایج نشان داد که افزودن PP-g-MAH و POE-g-MAH باعث تقویت چسبندگی بین الیاف شیشه و ماتریس پلیپروپیلن و همچنین، توزیع و پخش الیاف شیشه در ماتریس را بهبود بخشید. در آزمون SEM مشاهده گردید که هر یک از این سازگار کننده اثر متفاوتی بر چسبندگی با پلیپروپیلن دارند که به ترتیب زیر است: PP-g-MAH> POE-g-MAH>POE

تعیین طول متوسط الیاف شیشه

روشهای متعددی برای تعیین توزیع طول الیاف شیشه وجود دارد ولی تمام آنها نیاز به جداسازی موفق الیاف از آمیزهها دارند. در یک مطالعه، توزیع طول الیاف شیشه از طریق سوزاندن قالب نمونه در دمای 600 درجه سانتیگراد در یک کوره به مدت 6 ساعت صورت گرفت. سپس الیاف خارج شده بر سطح شیشه با استفاده از آب پخش شدند و طول حداقل 500 لیف با استفاده از یک دوربین دیجیتال اندازهگیری شد.

طول متوسط الیاف

در مطالعهای دیگر، قالبهای تستPP/GF با دو اندازه متفاوت الیاف شیشه 3 میلیمتر و 10 میلیمتر از آمیزههای PP/GF تهیه شدند. آمیزههای ساخته شده از آنها با پلیپروپیلن خالص برای بررسی طول نهایی الیاف شیشه و اثر استفاده از سازگارکنندههای مختلف مورد مطالعه قرارگرفتند.

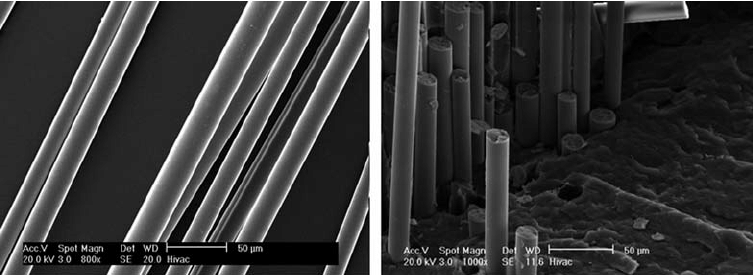

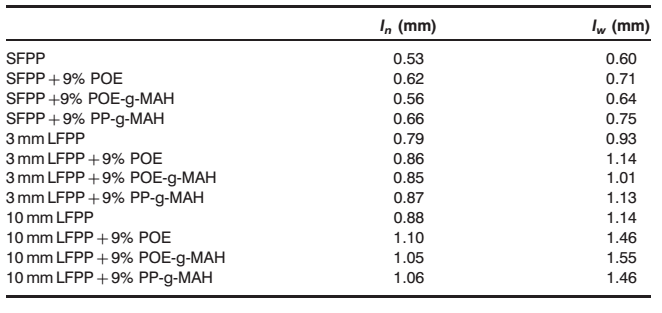

شکل 3، تصویری از الیاف شیشه پس از سوزاندن آمیزه پلیپروپیلن-الیاف شیشه مشاهده میشود. متوسط عددی و وزنی طول الیاف برای تمام آمیزهها در جدول 1 گردآوری شدهاند. همانطور که مشاهده میشود، طول الیاف برای الیاف بلندتر ورودی با طول 10 میلیمتر، به مقدار نهایی 14/1 میلیمتر و طول خوراک ورودی با طول 3 میلیمتر به مقدار نهایی 93/0 میلیمتر کاهش یافتهاند. الیاف شیشه به شدت به وسیله تنش برشی قوی ناشی از مارپیچ دستگاه تزریق با تعداد زیادی از پینها شکسته شده است. با این وجود، افزودن سازگارکنندهها میتواند طول نهایی الیاف شیشه را افزایش دهد. بنابر نتایج جدول 1، اندازه الیاف خوراک ورودی و وجود سازگارکننده نقش کلیدی در تعیین اندازه طول نهایی الیاف بعد از تزریق را دارند.

جدول 1/ طول متوسط الیاف با سازگارکنندههای متفاوت (متوسط وزنی طول الیاف/میلی متر (Iw) و متوسط عددی طول الیاف/میلی متر (In)) [3].

همانطور که در نتایج گردآوری شده در جدول 1 مشاهده میکنیم، در در تمام موارد با استفاده از سازگارکنندههای پلیپروپیلن گرافت شده با مالئیک انیدرید، طول نهایی الیاف شیشه در قطعه نهایی بیشترین افزایش را داشته است. در مقاله شماره 3 ، با نقش طول الیاف شیشه در افزایش خواص مکانیکی قطعه نهایی، آشنا شدیم.

مورفولوژی

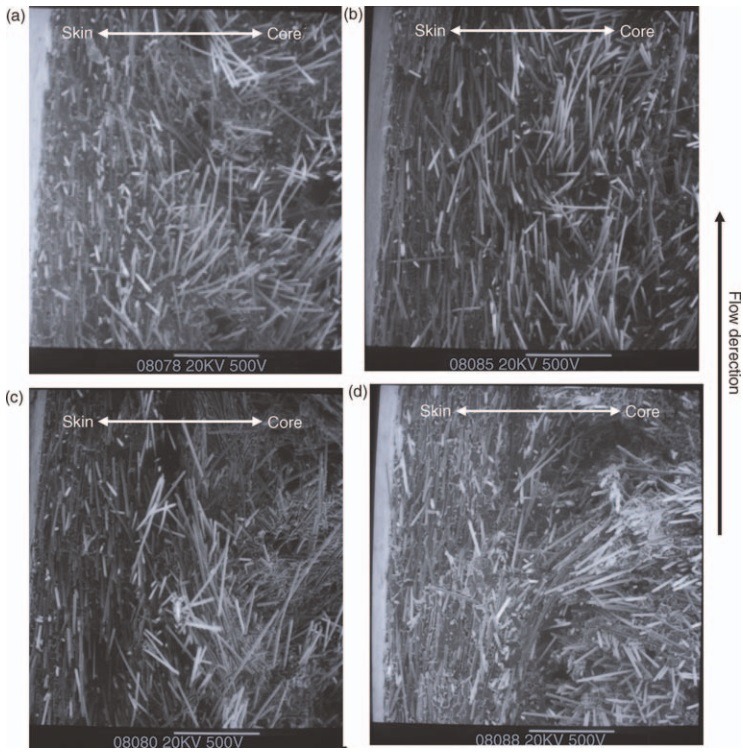

شکل 4 سطح نمونه آمیزههای پلیپروپیلن-الیاف شیشه را با 30 درصد وزنی الیاف شیشه با استفاده از آزمون SEM نشان میدهد: تصویر (a) برای الیاف بلند 10 میلیمتر بدون سازگارکننده، (b)، (c) و (d) برای نمونه 10 میلیمتری الیاف شیشه به همراه به ترتیب با 9 درصد وزنی از POE و POE-g-MAH و PP-g-MAH. همانطور که مشاهده میشود، آرایشیافتگی و پخش الیاف شیشه در پوسته (سطح بیرونی) عالی بوده که به علت تنش برشی قوی و سرمایش سریع پوسته میباشد. ولی در هسته، سرمایش آهسته و انباشتگی توده زنجیرههای پلیمری منجر به آرایشیافتگی دشوارتر الیاف شیشه در هسته میگردد. بنابراین، الیاف شیشه به صورت تصادفی آرایش مییابند و توزیع نامناسب الیاف در هسته رخ میدهد. نکته بسیار مهم در زمان تهیه آمیزههای پلیپروپیلن-الیاف شیشه، درصد وزنی استفاده از سازگارکنندهها میباشد. همانطور که در مقاله بخش 5 بیان گردید، استفاده از سازگارکنندهها به علت بهبود چسبندگی الیاف شیشه و زنجیرهای پلیمری در هنگام قالبگیری تزریقی به آرایشیافتگی الیاف به صورت لایه به لایه از سمت سطح خارجی به هسته قالب،کمک شایانی میکنند. در این مطالعه از 9 درصد وزنی (درصدی تا حدودی بالا) سازگارکنندهها استفاده گردیده است، به همین دلیل بر طبق شکل (2) با افزودن POE-g-MAH یا PP-g-MAH توزیع و آرایش الیاف شیشه در هسته کاهش مییابد.

شکل 4/ آرایش یافتگی و پخش الیاف شیشه در پلی پروپیلن: (a) الیاف شیشه بدون سازگارکننده و (b) الیاف شیشه با 9 درصد وزنی POE و (c) الیاف شیشه با 9 درصد وزنی POE-g-MAH و (d) الیاف شیشه با 9 درصد وزنی PP-g-MAH [3].

سازگاری

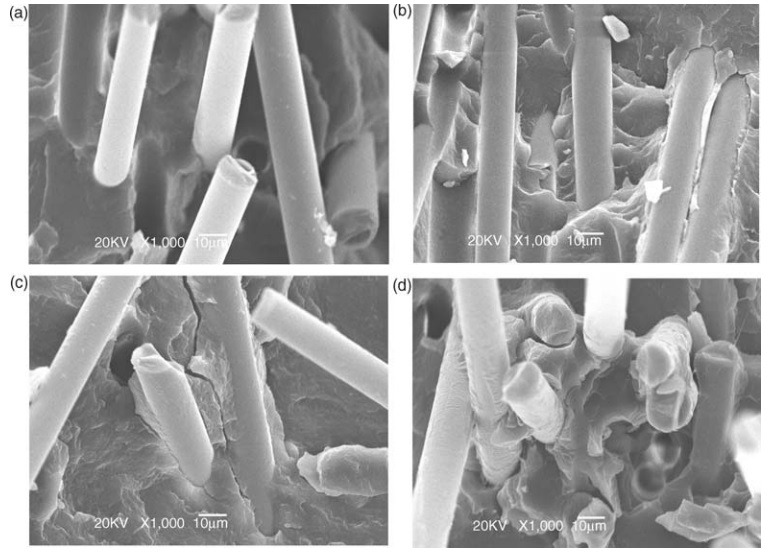

شکل 5 تصاویر SEM الیاف شیشه کوتاه در بستر پلیپروپیلن در حضور سازگارکنندههای متفاوت را نشان میدهد. از تصویر (a) و (b) مشاهده میشود که سطح الیاف شیشه خیلی مسطح و یکنواخت است و الیاف مستقیم بیرون کشیده شدهاند. این مشاهده در واقع بیانکننده چسبندگی ضعیف بین الیاف و ماتریس پلیمری بدون استفاده از سازگارکنندهها را نشان میدهد. از طرفی در شکل (b) شامل POE به تنهایی نمیتواند چسبندگی مورد نیاز را فراهم آورد و همانطور که نمایان است به راحتی از بستر پلی پروپیلن رها شده است. این در حالی است که در تصاویر (c) و (d) مشاهده میشود که در هنگام استفاده از سازگارکنندههای مالئیک انیدرید POE-g-MAH و PP-g-MAH سطح الیاف شیشه بیرون کشیده شده دارای مقادیری از پلی پروپیلن بر جای مانده، است. این مشاهده نمایانگر افزایش چسبندگی بین الیافشیشه و پلیپروپیلن میباشد که علت آن واکنش و برهمکنش (ماهیت قطبی-قطبی) بین مالئیک انیدرید و هیدروکسیل سطح الیاف شیشه میباشد. در بین POE-g-MAH و PP-g-MAH اینطور به نظر میرسد که سازگارکننده پلیپروپیلن به علت سازگاری بالاتری که با پایه ماتریس پلیمری یعنی پلیپروپیلن دارد، چسبندگی بیشتری را ایجاد کرده و به همین دلیل در سطح بیرون کشیده شده الیاف شیشه مقدار بیشتری از بستر پلیمری وجود دارد. اهمیت این آزمون و مشاهدات آن است که ما با کمک این آزمون مشاهده میکنیم که سازگارکننده PP-g-MAH با فراهم آوردن چسبندگی بهتر و قویتر بین الیاف شیشه و بستر پلیپروپیلن باعث انتقال کارآمدتر نیروی وارده به قطعه پلیمری از طرف ماتریس پلیمری به الیاف شیشه دارای خواص مکانیکی بالاتر میگردد و از این مسیر خواص مکانیکی نهایی قطعه را افزایش میدهد. سازوکار این انتقال نیرو در مقاله 5 این مجموعه مطالعات بیان شد.

اثر انواع مختلف سازگارکننده بر چسبندگی بین الیاف شیشه و پلی پروپیلن: (الف) الیاف شیشه و پلی پروپیلن و (ب) الیاف شیشه و پلی پروپیلن با 6 درصد وزنی POE و (ج) الیاف شیشه و پلی پروپیلن با 6 درصد وزنی POE-g-MAH و (د) الیاف شیشه و پلی پروپیلن با 6 درصد وزنی

گردآورنده: رسول ریزان/ جمال الدین شاکری

منابع

2) RUHUL A. KHAN, MUBARAK A. KHAN, HAYDAR U. ZAMAN, Comparative Studies of Mechanical and Interfacial Properties Between Jute and E-glass Fiber-reinforced Polypropylene Composites. Journal of REINFORCED PLASTICS AND COMPOSITES, Vol. 29, No. 7/2010

3) Xian Chen, Bobing He and Xiang Fu, Effects of compatibilizers on mechanical properties of long glass fiber reinforced. Journal of Reinforced Plastics and Composites published online 2 June 2009.

4) https://ariapolymer.ir/%d9%85%d8%ad%d8%b5%d9%88%d9%84%d8%a7%d8%aa/%d8%b3%d8%a7%d8%b2%da%af%d8%a7%d8%b1-%da%a9%d9%86%d9%86%d8%af%d9%87/%d8%a8%d9%87%d8%a8%d9%88%d8%af-%d8%af%d9%87%d9%86%d8%af%d9%87-%d8%b6%d8%b1%d8%a8%d9%87-pa-pc/

5) https://ariapolymer.ir/%d9%85%d8%ad%d8%b5%d9%88%d9%84%d8%a7%d8%aa/%d8%b3%d8%a7%d8%b2%da%af%d8%a7%d8%b1-%da%a9%d9%86%d9%86%d8%af%d9%87/%d9%be%d9%84%db%8c-%d9%be%d8%b1%d9%88%d9%be%db%8c%d9%84%d9%86-%d9%85%d8%a7%d9%84%d8%a6%db%8c%da%a9%d9%87/