امروزه چسبهای بین لایهای پلیمری مانند چسب پلیاتیلنی عاملدارشده با مالئیک انیدرید، بهطور گسترده برای اتصال پلیاولفینها به پلیمرهای قطبی مانند پلیآمید، اپوکسی، پلیوینیل الکل و … یا اتصال به فلزات بهکار میروند. چسبهای فوق بهعنوان لایه میانی در پوشش سه لایه لولههای نفت و گاز، فیلمهای چند لایه، لولههای چند لایه، اتصالات لوله، مخازن سوخت و … بهکار میرود. در این مقاله کاربرد چسب بین لایهای در پوششهای سه لایه بررسی شده است.

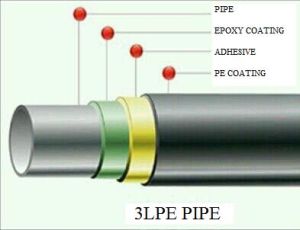

خوردگی و پوسیده شدن لولههای انتقال سوخت، یکی از مشکلات رایج موجود در صنایع نفت و گاز است و تعمیر یا تعویض این لولهها باعث ایجاد هزینههای زیادی میشود. از این رو تحقیق بر روی تولید پوششهایی که بتواند مقاومت به خوردگی لولهها را افزایش دهد، همواره مورد توجه بوده است. پوشش پلیاتیلن سه لایه یکی از پرمصرفترین این پوششهاست که از سه لایه زیر تشکیل شده است:

1- لایه زیرین که پرایمر اپوکسی است.

2- لایه میانی که چسب پلیاتیلن مالئیکه است.

3- لایه خارجی که پلیاتیلن سنگین (ِHDPE) است.

سه لایه فوق در شکل 1 نشان داده شده است.

شکل 1. اجزای پوشش سه لایه ضد خوردگی لوله

شکل 1. اجزای پوشش سه لایه ضد خوردگی لوله

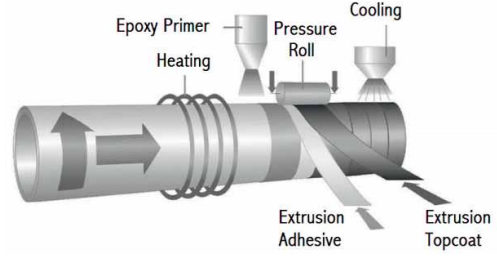

نحوه اعمال سه لایه فوق بهوسیله اکسترودر در شکل 2 نشان داده شده است.

شکل 2. اعمال پوشش با اکسترودر

شکل 2. اعمال پوشش با اکسترودر

مراحل اعمال پوشش

شامل موارد زیر است:

1- آمادهسازی سطح لوله فولادی با سنگزنی (سند بلاست)

2- شستن سطح لوله فولادی با کرومات یا اسید فسفریک

3- پاشش پودر اپوکسی بر روی سطح فولادی

4- اعمال لایه پلیاتیلن خارجی بهشکل نواری توسط اکسترودر

مزایا و معایب پوشش پلیاتیلنی

در جدول زیر بهطور خلاصه بیان شده است.

جدول 1. مزایا و معایب پوشش پلیاتیلنی

| مزایا | معایب |

| ایجاد یک لایه پیوسته و یکنواخت | باقي ماندن تنشهای ناشی از مرحله اعمال پوشش و آزاد شدن تدريجی آنها |

| عایق الکتریسیته | عدم انتقال تنشهای ناشی از انبساط و انتقاض لوله |

| نفوذ ناپذیر نسبت به آب | جدایش زود هنگام پوشش از لوله |

| محافظت در برابر اکسید شدن و نور UV | |

| جلوگیری از صدمات فیزیکی به لوله در حین حمل و نقل و سرویسدهی |

چنانچه پوشش دچار عارضه و يا نقصي مانند بهوجود آمدن منفذ يا جدا شدن موضعی پوشش از سطح شود، بهطوری كه دسترسی عوامل خورنده نظير آب و اكسيژن بهسطح فراهم گردد، ديگر پوشش قادر به حفاظت از خط لوله نخواهد بود و لوله دچار خوردگی میشود (شکل 2).

شکل 3. نمونه لوله خوردهشده

شکل 3. نمونه لوله خوردهشده

بهمنظور دستیابی به بهترین حفاظت خوردگی از لوله فولادی، پوشش مذکور باید چسبندگی مناسبی به لوله داشته باشد تا بتواند تنشهایی را که از بیرون یا از داخل لوله (مانند انبساط و انقباض ناشی از تغییر دما) ایجاد میشود، بخوبی به لایه خارجی پلیاتیلن انتقال دهد و از ایجاد تنش در سطح مشترک لوله و لایه اپوکسی و بهدنبال آن جدایش پوشش سه لایه از لوله جلوگیری نماید. اما طبق گزارشاتی كه در داخل و خارج كشور انتشار يافته، مشخص شده كه اين پوشش اغلب طی مدتزمان نسبتاً كوتاهي (كمتر از پنج سال) پس از نصب و قرار گرفتن در سرويس از سطح لوله جدا ميشود و بدين خاطر نگرانيهايی در خصوص وقوع زود هنگام پديده خوردگی فلز لوله بهوجود آورده است.

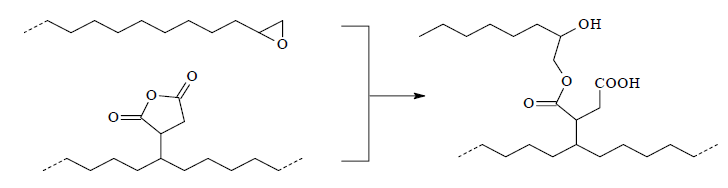

یكی از مشكلات شناختهشده پوششهای پلي اولفينی، چسبندگی كم پوشش به سطح فلز است. لذا براي بهبود چسبندگی و محافظت از خوردگی، معمولاً از يک لايه رزين اپوكسی در زير پوشش پلياولفينی استفاده مينمايند. گر چه چسبندگی اپوكسی به سطح فلز خوب است، ليكن چسبندگی آن به پلیاولفين بسيار ضعيف است. عموماً برای رفع اين مشكل، از يك لايه چسب بر پايه پلیاتيلن مالئيکه بين لايه اپوكسی و پلیاتیلن بيرونی استفاده میشود تا چسبندگی پوشش پلیاتیلن سنگین به لوله فولادی و پوشش اپوکسی با سازگار شدن از جهت قطبیت بهوجود آید. چسب فوق باید از یک سو با روکش پلیمری (غیر قطبی) و از سوی دیگر با لایه زیرین اپوکسی (قطبی) سازگار باشد. بنابراین در اجزای این چسب از سازگارکننده استفاده میشود. سازگارکننده فوق، پلیاتیلن پیوندزدهشده با مالئیک انیدرید است.

عملکرد سازگارکننده پلیاتیلن در چسب بین لایهای از این جهت حائز اهمیت است که این ترکیب از سر مالئیک انیدرید خود، بهدلیل واکنش شیمیایی بین گروه مالئیک انیدرید و اپوکسی به لایه زیرین (اپوکسی) متصل میشود و سر پلیاتیلن خود به لایه مشکی خارجی (پلیاتیلن) اتصال مییابد که در شکل 4 نشان داده شده است.

شکل 4. واکنش شیمیایی بین سازگارکننده و لایه اپوکسی

شکل 4. واکنش شیمیایی بین سازگارکننده و لایه اپوکسی

شرکت آریا پلیمر تولیدکننده چسب بین لایهای برای این پوششهاست. جهت آشنایی بیشتر با ما تماس بگیرید.