قالبگیری تزریقی فرآیندی رایج برای تولید انواع قطعات پلاستیکی است. این روش دارای مزایایی مانند دقت بالا، افزایش تولید و صرفهجویی در زمان است. در بازار رقابتی امروز، کیفیت فوقالعاده و کاهش در زمان تولید، از روشهای مورد نیاز برای موفقیت است. در قالبگیری تزریقی، سرد کردن قطعه به زمان زیادی نیاز دارد. اکثر قالبسازان هربار که قالب جدیدی را میسازند، از روش سنتی آزمون و خطا برای رسیدن به زمان سردسازی بهینه استفاده میکنند. کاهش بیش از حد زمان سردسازی موجب تأثیر نامطلوبی بر کیفیت قطعه میشود. قطعهای که بهصورت اشتباه سرد شده باشد، ایرادهایی مانند تورم، تغییر شکلهای ناخواسته و اعوجاج قطعه و … خواهد داشت.

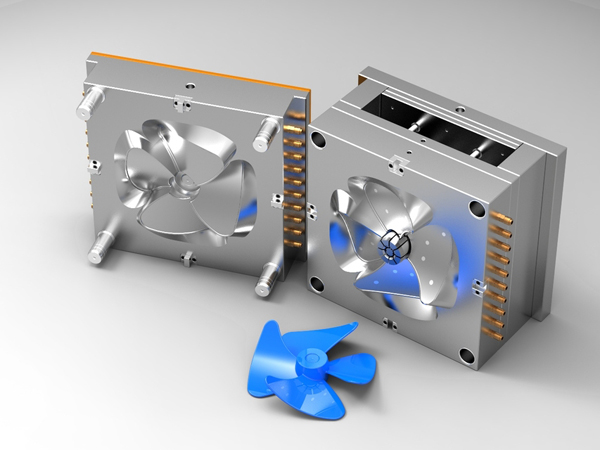

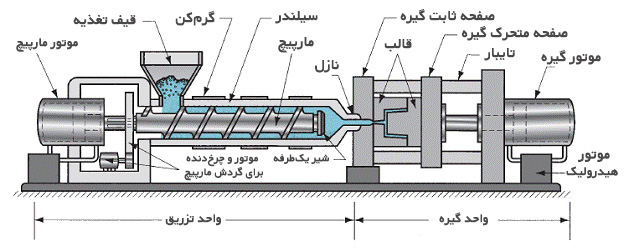

تولید قالبهای تزریق پلاستیک با هزینه نسبتاً بالایی همراه بوده است. این قالبها اغلب در تولید انبوه مورد استفاده قرار میگرفتند. قالبها اکثراً از فولاد سخت، آلومینیوم و آلیاژها ساخته میشوند. انتخاب جنس قالب در وهله اول مسئلهای مهم است که از نظر اقتصادی، تولید قالبهای فولادی با هزینه بیشتری نسبت به قالبهای دیگر همراه است؛ اما طول عمر زیاد آنها که موجب تولید بیشتر محصول میشود، از نظر هزینه و شرایط اقتصادی باعث تعادل میشود. از طرف دیگر، قالبهای فولادی از پیش سختشده زودتر دچار فرسودگی میشوند و عموماً از آنها در حجم پایین تولید و یا تولید قطعات بزرگ استفاده میگردد. امروزه قالبهای آلومینیومی از نظر هزینه تولید، به مراتب قیمت پایینتری نسبت به قالبهای فولادی دارند .در شکل یک محل قرار گرفتن قالب در دستگاه تزریق نشان داده شده است.

شکل 1. محل قرار گرفتن قالب در دستگاه تزریق

شکل 1. محل قرار گرفتن قالب در دستگاه تزریق

طرحهای جدید بر اساس شناخت و فهم دقیق از محصول و قالب و عیبیابی طرحهای قدیم و بهکار بردن دانش روز و خلاقیتهای فردی در جهت افزایش و رفع نواقص آنها شکل میگیرد. طراحی قالب فرآیندی است که سیر تکاملی خود را از طراحی مکانیزمهای ساده تا پیچیده در این بستر طی کرده است. طراحان قالب همگام با پیشرفتهای روزافزون صنعتی و فنآوری هاینوین در رشته ساخت و تولید، تأثیر زیادی بر فرآیند محصولات گذاشتهاند.

شکل 2. نمونهای از یک قالب

شکل 2. نمونهای از یک قالب

با انجام بررسیهای طراحی در مراحل ابتدایی فرآیند طراحی، بیشتر مشکلات در ارتباط با قالبها قابل پیشگیری است.

قالبهای پلاستيك از نظر كلی به دو نوع تقسيم میشوند:

1- قالبهای با راهگاه سرد

2- قالبهای با راهگاه گرم

و از نظر ساختمانی نیز بر دو نوع هستند:

1- قالبهای دو صفحهای

2- قالبهای سه صفحهای

همچنین قالبها متشکل از دو نیمه اصلی هستند، نیمه تزریق و نیمه پَران. هر دو نیمه قالب درون دستگاه تزریق پلاستیک جاسازی شده، ولی تنها نیمه انتهایی قالب قادر به حرکت است. در نتیجه دو نیمه قالب میتوانند از یکدیگر فاصله گرفته و یا به یکدیگر متصل شوند.

در این مقاله تعدادی از مشکلات قالب و مشخصاتی که قالب باید داشته باشد، مورد بررسی قرار گرفته است.

- مقاومت در برابر حرارت

با ظهور ماشین آلات قالبسازی با سرعت بالا، تولید محصولات پلاستیکی سریعتر شده است. درجه حرارت قالب بهطور کلی بین 160 تا 350 درجه سانتیگراد است، اما بخشی از قالب خیلی زود به دمای سطح 400 درجه سانتیگراد میرسد. هنگامی که درجه حرارت قالب بالاتر می رود، سختی و مقاومت قالب کاهش مییابد و منجر به شکست اولیه و خم شدن و یا تغییر شکل پلاستیک میشود. برای اطمینان از دقت قالبها و تغییر شکل کمتر، وسایل فولادی مورد استفاده باید مقاومت حرارتی بالایی داشته باشند. همچنین بهمنظور جلوگیری از کاهش دمای قالب، قالب باید هدایت حرارتی خوب و ضریب انبساط حرارتی کم داشته باشد.

- شرایط عملیاتی مناسب

شرایط کاری قالب در اغلب موارد بسیار ضعیف است و در بعضی موارد بار زیادی را تحمل میکنند و منجر به شکست و چقرمگی (Brittle) میشوند. بنابراین برای جلوگیری از شکست قطعات بهصورت ناگهانی، قالبها باید دارای استحکام و سختی بالا باشند.

- مقاومت در برابر سایش

با گسترش استفاده از محصولات پلاستیکی، پلاستیکها اغلب نیاز به یک ماده معدنی مانند فیبرهای شیشهای تقویتشده دارند. زمانی که مواد افزودنی اضافه میشود، جریان پلاستیک بشدت کاهش مییابد و منجر به پوشیده شدن قالب میشود. بنابراین برای جلوگیری از ساییدگی، قالب با مقاومت در برابر سایش مناسب مورد نیاز است.

- مقاومت در برابر خوردگی

افزودن مواد مقاوم در برابر شعله مانند پلیوینیل کلرید به رزینهای ABS، ممکن است در طول فرآیند قالبدهی، گازهای خورنده ایجاد کند. در نتیجه قالب باید دارای مقاومت در برابر خوردگی خوب باشد.

- عملکرد برش دهی خوب

در محصولات پلاستیکی در مقیاس بزرگ و شکلهای پیچیده و دقیق، قالب باید عملکرد برش خوبی در طول برش داشته باشد. برای جلوگیری از تغییر شکل قالب و افزایش دقت، تولیدکنندگان باید استرس باقیمانده در قالب را به کمترین میزان تغییر شکل رسانده و کنترل کنند.

- سطح صیقلی و صاف، سطح آینهای جلا دادهشده و زبری سطح کم، بهمنظور اطمینان از ظاهر قالب پلاستیکی و تسهیل ریختن قالب مورد نیاز است.

- دقت ابعاد

بهمنظور جلوگیری از نشت و برگشت مواد به داخل، نازل قالب ساختهشده باید بالا باشد. بنابراین جنس قالب پلاستیکی باید دارای مقاومت، سختی، مقاومت به سایش، هدایت حرارتی مناسب و مقاومت در برابر خوردگی باشد. همچنین ثبات ابعادی، هدایت حرارتی خوب و ضریب انبساطی خطی کم از دیگر ویژگیهای فیزیکی مهم است. قالب پلاستیکی باید با توجه به نیازمندیهای خاص قطعات قالب، کیفیت و قیمت انتخاب شود.

از مشکلات دیگر در قالبها، نشت آب خنککننده قالب است که بهدلایل بسیاری عمدتاً در مناطق زیر اتفاق میافتد.

- نشت آب خنککننده قالب، بیشتر در اتصالات و لوله رخ می دهد. در صورت نشت آب، باید از نوار برای اتصالات استفاده شود و سپس آن را سفت کرد.

- بر اثر شرایط قالبگیری دراز مدت، حلقه ضد آب در داخل قالب آسیب میبیند. حلقه لاستیک ضد آب بهراحتی سخت و کرک شده و باعث نشت میشود. بعضی مواقع نصب ضعیف حلقه ضد آب در محل نصب، موجب آسیب رسیدن میشود. بهطور کلی بهمنظور جلوگیری از این مشکل، نیاز به بررسی مرتب محل حلقه و عملکرد آببند است.

- دیواره دیافراگم آب سرد آسیب دیده است. اغلب در هنگام استفاده از قالبهای جدید که ضخامت دیواره کافی است، اما دیواره بهعلت خطاهای ماشینکاری سوراخ شده است.

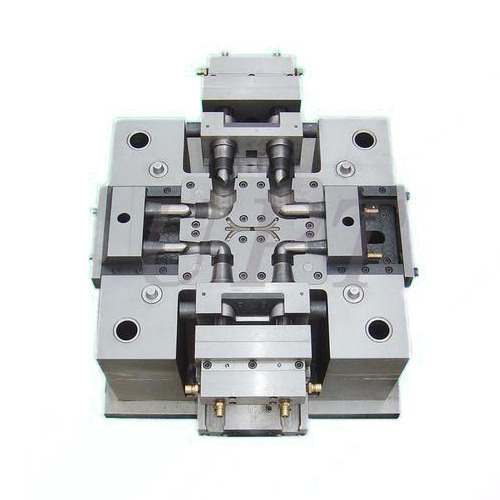

- نگهداری سوراخ آب خنککننده. سوراخ آب بهآسانی رسوب میکند و مانع انتقال حرارت میشود. برای سوراخهای آب خطی، میتوانید نوار فولادی را با قطر کوچکتر از 0.5 میلیمتر نسبت به سوراخ آب، با ضربهکوبی برای حذف رسوب و زنگزدگی وارد کنیم. برای لوله آب خنککننده که در قالب قرار دارد، باید قالب بهگونهای باشد که بتوان از هم جدا نمود و با تمیز کردن مانع رسوب شد. پس از آزمون نشت باید تعمیر و نگهداری انجام شود. با استفاده از پمپ دستی برای پرکردن سوراخ با آب، فشار 2 مگاپاسکال بهمدت 5 دقیقه، با مشاهده فشار آب کاهش مییابد. میتوانید از لاستیک، چوب پنبه و دیگر مواد الاستیک استفاده کنید تا مکان نشت را با روش اتصال مکانیکی متصل کنید، اما سعی کنید از سیلیکون با درجه حرارت معمولی بهعنوان آببند استفاده کنید. در شکل زیر محلهای عبور آب نشان داده شده است.

شکل 3. راهگاههای ورودی و خروجی آب اطراف قالب

شکل 3. راهگاههای ورودی و خروجی آب اطراف قالب

حل کردن مشکل حباب در محصولات و قالبها نیز اهمیت بهسزایی در بهبود کیفیت محصولات دارد. ایجاد حبابها (حفرهها) پدیدهای است که در آن حبابهای هوا در داخل محصول قالب قرار گرفتهاند. در مورد محصولات قالببندی شفاف مانند لنزها یا منشورها، حبابها بهصورت عیوب ظاهری یا بهصورت انعکاسهای نوری دیده میشوند. این حبابها در قطعات مکانیکی باعث کاهش استحکام و نهایتاً شکست در محصول میشوند.

دلایل تولید حبابها به دو دسته تقسیم میشوند. یک نوع حبابهایی هستند که در حین ذوب شدن مخلوط ایجاد میشود. نوع دیگری در اثر خلاء خالی و زمانی که محصول، قالب شرینکیج دارد، تولید میشود. هنگامی که فشار کافی موجود نباشد، در قسمتهایی که ضخامت دیوار محصولات قالبدار ضخیم است، این پدیده بهطور همزمان با تولید نشانههای فرو رفتگی ناشی از شرینکیج اتفاق میافتد. برای این نوع نقصها میتوان علتهای زیر را در نظر گرفت.

قالبها:

1- در قالبها هیچ دریچهای وجود ندارد و یا به اندازه کافی وجود ندارد.

2- slag سرد نیست و یا خیلی کوچک است.

شرایط قالبگیری:

- سرعت چرخش پیچ بسیار بالا است.

- دمای سیلندر بسیار بالاست.

- سرعت تزریق بسیار بالاست.