بررسی مقایسهای تاثیر سازگارکنندههای مختلف در کامپاندهای با خاصیت تاخیردهنده شعله

کامپاندهای پلیمری حاوی ترکیبات تاخیرانداز شعله، آمیزه هایی هستند که به عنوان جایگزینی برای کابل های PVC، در پوشش های کابل با ولتاژ پایین مورد استفاده قرار می گیرند[1]. مهم ترین ویژگی مثبت این آمیزه ها آن است که در کنار خاصیت به تاخیر انداختن شعله، در هنگام مشتعل شدن، دود و مشتقاوت گازی سمی کمتری را وارد جو می کنند[2]. از آن جایی که افزودنی های مورد استفاده در این قبیل کابل ها عمدتا ترکیباتی معدنی و قطبی نظیر منیزیم هیدروکسید و آلومینیم تری هیدرات و یا منیزیم دی هیدرات و… می باشند زمانی که با فاز پلیمری نظیر پلی اولفین ها ترکیب می شوند به دلیل عدم سازگاری کافی با ماتریس مورد نظر، کامپاند مذکور دچار پدیده جدایش فازی شده و با افزایش شدید ویسکوزیته مذاب و در ادامه آمپر کشیدن دستگاه عملا تولید چنین کامپاندهایی را با چالش های اساسی روبرو می سازد. تمامی این عوامل در کنار یکدیگر باعث تولید نمونه ای با خواص کیفی و فرایندی ضعیفی خواهد شد[3]. در این قبیل کامپاندها استفاده از سازگارکننده هایی با بازده عملکردی بالا و مناسب به منظور ایجاد برهم کنش کافی در مرز مشترک ماده پلیمری غیر قطبی و ماده معدنی قطبی ضروری است تا با تقویت سطح مشترک فیلر و ماتریس پلیمری از طریق ایجاد مکانیسم های شیمیایی مناسب بهبود خواص رئولوژیکی و فرایندی حاصل شوند.[4]. شکل (1) برخی از کاربردهای ترکیبات تاخیردهنده شعله در آمیزه های پلیمری را نشان می دهد.

شکل (1)- نمونه کابل های دارای خاصیت تاخیر دهنده شعله.

شکل (1)- نمونه کابل های دارای خاصیت تاخیر دهنده شعله.

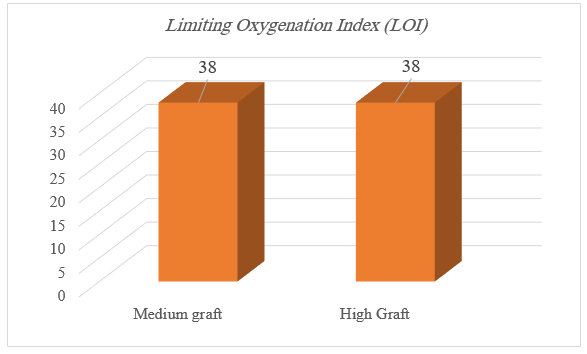

همانطور که در مقاله پیشین به بررسی تاثیر سازگارکننده پلی اتیلن مالئیکه در کامپاند تاخیر انداز شعله پرداخته شد؛ استفاده از سازگارکننده های مناسب و در میزان مشخصی می تواند تاثیر بسزایی در بهبود خواص آمیزه های حاوی ترکیبات معدنی نظیر HFFR داشته باشد. در مقاله حاضر نیز هدف اصلی، بررسی مقایسه ای دو نوع سازگارکننده از نوع سازگارکننده های مالئیک انیدریدی در سطوح گرفتینگ متفاوتی می باشد. برای این منظور خواص آمیزه پلیمری با پایه ( EVA/LLDPE/ATH) در حضور 60% وزنی از عامل تاخیر دهنده شعله (HFFR) در حضور سازگارکننده های مالئیکه با پایه پلی اتیلن سبک خطی و با میزان مالئیک متفاوت در سطح گرافتینگ متفاوت (گرفت متوسط در محدوده درصد گرفت 1-0.7 و درصد گرفت بالا در محدوده 1.3-1) مورد بررسی قرار می گیرد.یکی از پارامترهای کلیدی در تولید آمیزه های پلیمری با خاصیت تاخیر در میزان اشتعال پذیری، بررسی میزان شاخص اکسیژن حدی (LOI) بوده که هرچقدر این پارامتر بزرگ تر باشد نشان دهنده عملکرد بالاتر آمیزه در به تاخیر انداختن شعله می باشد. در نمودار شکل (2) این شاخص برای آمیزه مورد نظر و در حضور سازگارکننده با پایه LLDPE-g-MA در سطوح مختلف گرفتینگ مورد بررسی قرار گرفته است.

شکل (2)- مقایسه شاخص LOI آمیزه EVA/LLDPE/ATH در حضور دو نمونه سازگارکننده با میزان گرفت متفاوت [5].

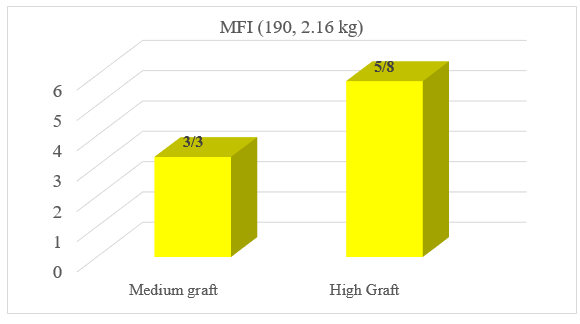

پارامتر دیگری که به منظور مقایسه خواص آمیزه ها مورد بررسی قرار می گیرد تست MFI بوده که در مورد دو نمونه، نتایج در شکل شماره (3) آورده شده است همان طور که از نتایج مشخص است استفاده از سازگارکننده با میزان گرفتینگ بالاتر منجر به تولید نمونه ای با میزان MFI بالاتر می شود.

شکل (3) – مقایسه تغییرات میزان MFI آمیزه EVA/LLDPE/ATH در حضور دو نمونه سازگارکننده با میزان گرفت متفاوت [5].

پارامتر مهم دیگری که بایستی در مورد آمیزه های پلیمری مورد بررسی قرار گیرد بررسی خواص مکانیکی آمیزه شامل ازدیاد طول در نقطه شکست و استحکام کششی می باشد در نمودارهای 4 و 5 میزان استحکام کششی و ازدیاد طول در نقطه شکست آمیزه ها در حضور سازگارکننده های مالئیکه در میزان گرفتینگ متفاوت آورده شده است.

شکل (4)- مقایسه تغییرات میزان استحکام کششی آمیزه EVA/LLDPE/ATH در حضور دو نمونه سازگارکننده با میزان گرفت متفاوت [5].

شکل (5)- مقایسه تغییرات میزان ازدیاد طول در نقطه شکست آمیزه EVA/LLDPE/ATH در حضور دو نمونه سازگارکننده با میزان گرفت متفاوت [5].

در غالب آمیزه های پلیمری هرچقدر درصد گرفتینگ گروه های عاملی واکنش دهنده موجود در سازگارکننده با پلیمرها بیشتر باشد توانایی این نوع سازگارکننده جهت برقراری برهم کنش کافی میان ذرات فیلر ( المان قطبی) با ماتریس پلیمری (المان غیر قطبی) بیش تر است. همانطوری که در نمودار های 4 و5 مشاهده می شود با افزایش سطح گرفتینگ از متوسط به زیاد خواص مکانیکی آمیزه ها نیز با افزایش قابل توجهی همراه است؛ البته طبق نمودارهای فوق واضح است که این بهبود در خواص مکانیکی آمیزه با افزایش همزمان میزان سطح MFI آن ها نیز همراه است. که این افزایش MFI ناشی از حضور گروه های عاملی نظیر مالئیک در آمیزه و نیز کاهش ویسکوزیته مذاب آمیزه ها می باشد.

از بررسی نتایج واضح است که استفاده از سازگارکننده با درصد گرفت بالاتر، منجر به افزایش استحکام کششی در سطح بالاتری شده و هم چنین میزان MFI آن افزایش بیشتری داشته است. بهبود خواص مکانیکی نظیر استحکام کششی نشانی از تقویت بهتر مرز مشترک افزودنی و ماتریس پلیمری می باشد که موجب کاهش تنش بین سطحی و افزایش چسبندگی بین فازی میان افزودنی تاخیر دهنده شعله و ماتریس پلیمری می گردد.

شرکت آریا پلیمر پیشگام محصول سازگارکننده مخصوص کامپاندهای ضد شعله خود را تحت عنوان کد Aria couple 1196 ارائه نموده است، لطفا جهت کسب اطلاعات بیشتر در خصوص این محصول و سایر محصولات مرتبط با همکاران واحد بازرگانی شرکت آریا پلیمر تماس حاصل فرمایید.

نویسنده: علی مُشک ریز

منابع: