Coefficient of friction

اندازهگیری ضریب اصطکاک در پلیمرها (Coefficient of friction) (بخش اول)

مقدمه

ترموپلاستیکها پرمصرفترین مواد در صنایع مختلف از جمله صنعت بستهبندی، خودروسازی، پزشکی و صنایع دیگر هستند.کاربردهای گسترده این مواد باعث شده تستهای مختلفی برای آنها طراحی شود تا خواص آنها مورد بررسی قرار گیرد، و در راستای بهبود این خواص تلاش شود. یکی از این خواص میزان اصطکاک در پلیمرها است. اصطکاک در پلیمرها و صنعت شکل دهی، برای پژوهشگران این رشته به عنوان یک گزینه منفی در نظر گرفته میشود. ازین رو محققین در تلاشاند تا میزان اصطکاک بین سطوح مختلف را اندازهگیری کنند و به دنبال آن بتوانند راهکارهایی را برای کاهش ضریب اصطکاک طراحی کنند. از اینرو در ادامه به توضیح ضریب اصطکاک در پلیمرها و روشهای مختلف اندازهگیری آن پرداخته خواهد شد.

ضریب اصطکاک

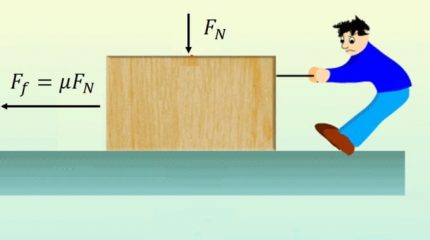

اصطکاک به مقاومت دو سطح در برابر لغزش روی یکدیگر گفته میشود. اصطکاک به دو دسته اصطکاک ایستایی و جنبشی تقسیمبندی میشود. اصطکاک ایستایی به نیروی لازم برای شروع حرکت بین دو سطح گفته میشود و اصطکاک جنبشی، مقاومت در برابر لغزش در هنگامی که سطوح در حرکت نسبی هستند [1].

دو جعبه را در نظر بگیرید که جرم یکسان و سطح تماس متفاوت دارند (شکل1). به طور جالبی مشاهده می شود که نیروی اصطکاک (Fs) برای هر دو جعبه یکسان است با وجود اینکه سطح تماس یک جعبه تقریبا دو برابر دیگری است. با توجه به این آزمایش می توان نتیجه گرفت که مقدار نیروی اصطکاک به نیروی عمودی اعمال شده(Fn) و جنس سطح (ضریب اصطکاک) بستگی دارد [1].

دلیل این نتیجه ظاهرا عجیب این است که سطوح به طور کامل در سطح تماس اندازهگیری شده با هم تماس ندارند. حتی صاف ترین سطوح نیز در مقیاسهای بسیار کوچک “زمخت” هستند و در محل تماس بین دو سطح مواد فقط روی تکههای کوچکی که “اسپریته یا ناهمواری” نام دارند لمس میشوند (شکل2) [1].

هنگامی که حرکت رخ می دهد، ناهمواریها (اسپریته) روی یکدیگر ساییده میشوند و یک مقاومت طبیعی در برابر حرکت بوجود میآید. این مقاومت در برابر حرکت نیروی اصطکاک است که توسط معادلات مربوطه اندازهگیری میشود [1]. ضریب اصطکاک روی خواص دینامیکی، مکانیکی و آیرودینامیکی مواد اثر می گذارد از اینرو حائز اهمیت است که مهندسان ضریب اصطکاک مواد مختلف در تماس با یکدیگر را بدانند، و بسته به کاربرد و خواص مورد انتظار از آنها، راهکارهایی را برای کاهش یا افزایش ضریب اصطکاک به کار ببرند [1].

اصطکاک در پلیمرها

به صورت کلی اندازهگیری اصطکاک در پلیمرها در کاربردهای واقعی بسیار دشوار است. به دلیل:

- طیف گستردهای از ترکیبات سطح

- طیف گستردهای از روان کننده

- رابطه غیرخطی بین فشار تماس(P)، سرعت لغزش(V) وضریب اصطکاک

- تاثیر افزایش دما در اثر گرمایش اصطکاکی بر ضریب اصطکاک

- تغییر خواص سطح در طول زمان در اثر جداسازی اجزا یا اکسیداسیون

برای پلاستیکها این موارد حتی می تواند پیچیدهتر هم باشند، نمودار زیر مقادیر ضریب اصطکاک برای انواع پلاستیکها در برابر فولاد خشک را نشان می دهد(شکل 3). همچنین، از این نمودار می توان دریافت که ضریب اصطکاک ایستایی بزرگتر از جنبشی است [1].

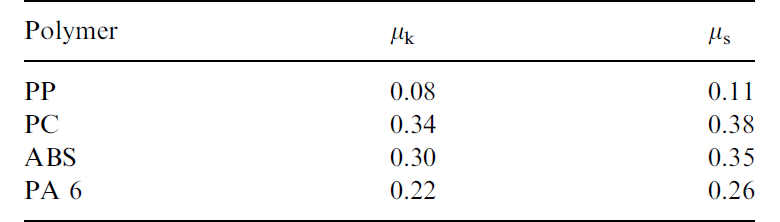

در جدول 1، ضرایب اصطکاک در پلیمرها برای چند پلیمر پرمصرف مشاهده می شود.

جدول 1. (ضریب اصطکاک جنبشی k), (ضریب اصطکاک ایستایی s) [2].

خواص اصطکاکی در شکلدهی ترموپلاستیکها

همانطور که گفته شد ضریب اصطکاک بین دو سطح به صورت نسبت نیروی مماس برای تولید لغزش تعریف میشود. این نوع اصطکاک در فرآیند تزریق، به دلیل ماهیت این فرآیند بیشتر مورد توجه قرار میگیرد، همانطور که اصطکاک جنبشی در فرآیند تولید به روش اکستروژن بادی بیشتر مورد توجه است. ضریب اصطکاک جنبشی میانگین نیروی اصطکاک لازم برای حرکت نسبی ماکروسکوپی بین دوسطح تعریف میشود؛ در فرایند کشش به دلیل زاویه کششی استفاده شده در قالب تزریق، این پارامتر کمتر مورد توجه قرار میگیرد [2].

پارامترهای موثر در ضریب اصطکاک (COF)

نتایج تست COF تحت شرایط مختلف، متفاوت خواهد بود. از جمله این شرایط می توان به موارد زیر اشاره کرد:

- دما

- سرعت تست

- مدت زمان انجام تست

- میزان نیروی اعمال شده

- زبری سطح

- عوامل کاهنده یا افزاینده اصطکاک (Slip Agent, Antiblock, …)

موارد بالا از مهمترین پارامترها هستند. از جمله پارامترهایی که در مرتبه دوم اهمیت دارند می توان به دمای ذوب و دمای قالب اشاره نمود.

با بررسیهای انجام شده مشاهده شده که ضریب اصطکاک ایستایی بین پلاستیک و سطح فلز در تماس با پلیمر به طور قابل توجهی به زبری سطح، دمای سطح تماس و بعضی از متغیرهای فرآیندی مثل زمان خنک سازی، دمای ذوب، سرعت غلتکهای جمع کننده (فرآیند تولید فیلم به روش اکستروژن بادی) و فشار نگهدارنده قالب (فرآیند تزریق) وابسته است. در ادامه نمودار اثر دما و زبری سطح روی ضریب اصطکاک بر پلیمرهای ABS, PC, HDPE, PMMA در شکل 4 مشاهده می شود [2و3].

از نمودارهای بالا می توان چند نتیجه کلی گرفت:

- در مورد اثر افزایش دما یک روند مستقیم کلی برای افزایش ضریب اصطکاک وجود دارد، این اثر در دماهای بالاتر کمتر مشاهده میشود.

- برای همه موارد، ضریب اصطکاک با زبری سطح افزایش می یابد. با این حال، هنگامی که زبری سطوح کاهش یابد (ارتفاع زبری زیر یک میلی متر) مقدار ضریب اصطکاک به دلیل اثر غالب نیروهای چسبندگی بین سطوح، افزایش خواهد یافت.

برای اصطکاک در پلیمرها، تمامی موارد بالا برای پلیمرهای آمورف و نیمه بلورین صادق میباشند.

در برخی منابع ضریب اصطکاک در پلیمرها، دما، سرعت تست و فشار پنج گروه پلیمری مورد بررسی قرار گرفتهاند.

- پلیآمید(نایلون)

- پلیتترافلوئورو اتیلن(PTFE)

- پلیاتیلن

- پلیاستر

- پلیاستال

در شکلهای 5 و 6 اثر کلی دما، سرعت تست و فشار بررسی شده اند. از hین نمودارها نتیجه میشود که در بین پلیمرها، پلیاتیلن کمترین ضریب اصطکاک را دارد و پلیاستال بیشترین ضریب اصطکاک را به خود اختصاص داده است [3].

در رابطه با مدت انجام تست، مشاهده است که برای UHMWPE ضریب اصطکاک در مدت زمان 30 دقیقه تا 1 ساعت به یک مقدار ثابت میرسد (شکل 7)؛ اما اگر تست در مدت زمان طولانیتری انجام شود، تغییرات کوچکی در مقدار ضریب اصطکاک مشاهده میشود (شکل 8). همچنین، با مقایسه نمودارها در شکل های 7 و 8 می توان دریافت که مقدار ضریب اصطکاک پس از 68 ساعت تقریبا دو برابر مقدار آن در مدت زمان 30 دقیقه است. دو برابر شدن ضریب اصطکاک به دلیل این است که پس از مدت زمان طولانی مولکول های دو سطح درگیری بیشتری پیدا میکنند و چسبندگی بین سطوح افزایش مییابد [3].

اثر لیزکننده (Slip Agent) بر روی ضریب اصطکاک

لیزکنندهها به دلیل ماهتیشان که یک سر قطبی و یک دنباله چرب یا روغنی دارند، پس از سرد شدن پلیمر به سطح پلیمر مهاجرت می کنند؛ در نتیجه باعث کاهش ضریب اصطکاک پلیمر میشوند (شکل 9).

با گذشت زمان تمام لیزکنندهها به سطح پلیمر مهاجرت کرده و ضریب اصطکاک به حداقل مقدار خود میرسد. لیزکنندهها با پر کردن فضای خالی بین اسپریتهها (همانطور که در شکل 10 نمایش داده شده است) باعث لغزش آسانتر سطوح روی یکدیگر میشوند [1].

در بخش دوم مقاله، آزمون های ضریب اصطکاک بررسی خواهند شد.

گردآورنده: حانیه ابولی نژاد/ جمال الدین شاکری

منابع:

http://www.zeusinc.com[1]

Friction properties of moulding thermoplastics /A.S. Pouzada_, E.C. Ferreira, A.J. Pontes [2]

FRICTION AND WEAR TESTS OF POLYMERS/KENNETH HOLMBERGa and [3] GORAN WICKSTRGM

https://en.wikipedia.org/wiki/Oleamide [4]

![نیروی اصطکاک (Fs)، نیروی عمودی اعمال شده (Fn)، نیروی افقی اعمال شده(F)[1].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-290.png)

![نمایی میکروسکوپی از اسپریتهها [1].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-291.png)

![شکل 3. محدوده ضریب اصطکاک برای چند نمونه از پلیمرها [1].](https://ariapolymer.ir/wp-content/uploads/2022/08/ششششششششششش.jpg)

![نمودار وابستگی ضریب اصطکاک به دما و زیری سطح برای PC,PMMA,HDPE,ABS [2و3].](https://ariapolymer.ir/wp-content/uploads/2022/08/4.png)

![تاثیر سرعت تست و فشار بر ضریب اصطکاک پنج گروه پلیمرها [3].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-270.png)

![اثر دما بر ضریب اصطکاک پنج گروه پلیمر [3].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-272.png)

![ضریب اصطکاک UHMWPE در مدت زمان کوتاه [3].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-273.png)

![ضریب اصطکاک UHMWPE در طولانی مدت [3].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-273..png)

![ساختار شیمیایی اولآمید به عنوان عامل لیزکننده [4].](https://ariapolymer.ir/wp-content/uploads/2022/08/9.png)

![مکانیسم عمل لیزکنندهها، با پر کردن فضای خالی بین اسپریتهها [1].](https://ariapolymer.ir/wp-content/uploads/2022/08/Screenshot-292.png)