کنترل کیفیت لوله های پلیمری – بخش اول مواد اولیه

امروزه با توجه به تاثیر مستقیم تاسیسات ساختمانی و لوله های پلیمری با زندگی عامه مردم، در تولید این محصولات استانداردها و قوانین دقیقی توسط سازمان های مسئول وضع می گردد. از اینرو باتوجه به نیاز کشور به کالاهای با کیفیت بالا و مناسب، سازمان استاندارد و تحقیقات صنعتی ایران اقدام به تدوین، ترجمه و نشر استاندارد هایی جهت تست و آزمایش فرآورده های تولیدی وخدماتی نموده است، برخی ازکالاها مشمول استاندارد اجباری می باشد و از آن جمله لوله های upvc ,PE,GRP,PP مورد استفاده در آبرسانی، فاضلاب شهری، فاضلاب ساختمانی، گازرسانی و آبیاری می باشد. همزمان با بروز سازی استانداردهای فوق، تست های مورد اشاره در این استانداردها بهبود یافته و محصول تولیدی نیز باید از کیفیت بالاتری برخوردار شود تا بتواند کلیه آزمون ها را با موفقیت سپری کند، با توجه به اینکه پروسه آب رسانی و گازرسانی از اهمیت بالایی برخوردار می باشد، لذا استاندارد 9117 ، 14427 و IGS –M-PL-014-(1)3 شامل تست های بیشتر و سخت گیرانه تری می باشد و این استاندارد با استانداردهای جهانی مطابقت دارد.

کنترل کیفیت:

کنترل کیفیت عبارت است از اطمینان از تهیه و تولید کالا و خدمات، بر طبق استانداردهای تعیین شده و بازرسی به عنوان یکی از اجزاء جدایی ناپذیر کنترل کیفیت به منظور شناخت عیوب و تهیه اطلاعات مورد نیاز برای سیستم کنترل کیفی در همه ی واحدهای صنعتی انجام می گیرد. کنترل کیفی در سه مرحله زیر انجام می شود:

1. کنترل کیفیت مواد اولیه

2. کنترل حین تولید

3. کنترل نهایی

واحد آزمایشگاه و کنترل کیفی لوله با به کارگیری تجهیزات و ابزارهای آزمایشگاهی، در همه مراحل تولید آزمون های کیفی و بازرسی را مطابق با استاندارد های موجود بر روی مواد اولیه و محصولات تولیدی خود انجام می دهد.

از آنجا که کیفیت مواد اولیه مصرفی تاثیر مهمی بر روی محصولات تولیدی دارد، به همین دلیل نهایت دقت در تامین مواد اولیه از سوی مسئولین مربوطه صورت می گیرد. در صورت تامین مواد از شرکت های خارجی پس از دریافت data sheet مربوطه ، اقدام به خرید صورت می گیرد. لازم به ذکر است استفاده از مواد در هر حالت ( تامین داخل یا خارج از کشور ) پس از انجام تست های آزمایشگاهی مرتبط تایید صورت می گیرد.

آزمون هایی که روی مواد اولیه لوله ها صورت می گیرد :

دانسیته، ،شاخص سرعت جریان مذاب ( MFR )،مقاومت لوله در برابر تخریب حرارتی (OIT، مقاومت در برابر رشد ترک ناشی از ترکیب تنش و عوامل محیطی (ESCR)، درصد دوده، ویسکوزیته، ژل تایم، عدد اسیدی، درصد مواد جامد، واکنش پذیری، دمای خمش حرارتی (HDT ) ، درصد رطوبت ، پرتی مواد ( LOI ) ، بارکول، کشش، درصد کربنات کلسیم، جذب رزین، دانه بندی،

آزمون مواد اولیه لوله های PP, PE:

1-دانسیته:

پلی اتیلن و پلی پروپیلن جزو پلیمر های نیمه بلوری می باشند که هرچه میزان بلورینگ پلیمر بیشتر باشد دانسیته بیشتر خواهد شد و بلعکس هرچه میزان بلورینگ پلیمر کمتر دانسیته کمتر می شود.

2-MFR

هرچقدر جرم مولکولی بیشتر باشد MFR یا شاخص جریان مذاب کمتری خواهیم داشت از ویژگی های مهم پلیمر ها می باشد که رابطه مستقیم بانحوه شکل دهی خواهد داشت .هرچه این شاخص بیشتر باشد مذاب پلیمری روانتر و در دمای پایین تر فرآیند می گردد .

3-OIT

نشان دهنده مقاومت پلیمر در برابر تخریب حرارتی خواهد بود.

4-ESCR

ایجاد ترک های زود هنگام در اثر تنش های محیطی یکی از معضلات لوله های پلیمری مخصوصا پلی اتیلن می باشد این آزمون جهت تعیین مقاومت در گرانول های پلی اتیلن می باشد.

5-خواص کششی:

یکی از ویژگی های مواد اولیه پلاستیک خواص کششی است که تعیین کننده میزان تحمل فشار هیدرو استاتیک در لوله است.

از جمله خواص کششی مهم مدول و استحکام کششی می باشد با افزایش بلورینگ مدول و یا سختی پلیمر بیشتر می شود.

6-HDT

بیشتر دمایی که ماده اولیه پلیمری می تواند به عنوان ماده ای سخت به مورد استفاده قرار گیرد. دمای خمش گرمایی به دمایی گفته می شود که در آن قطعه پلیمری تحت تنش خارجی با افزایش دمای 2 درجه سانتی گراد بر دقیقه به میزان 0.25 میلیمتر خم شود. این دما به منظور استفاده قطعات پلیمری و طراحی قطعات پلیمری مهم می باشد.

1- لوله های پلی اتیلن

مواد اولیه مصرفی، آمیزه پلی اتیلن گرید لوله است که به دو صورت Black ( خود رنگ ) و Natural ( بی رنگ ) مورد استفاده قرار می گیرد.

مشخصات فنی مواد اولیه

– آمیزه

مخلوط همگن ساخته شده از پلی اتیلن و افزودنی های مورد نیاز طبق استانداردمربوطه می باشد که مواد پلی اتیلنی به دو نوع تقسیم بندی می شود

مواد PE80 : حداقل استحکام لازم 8MP در دمای 20 درجه سانتیگراد و پس از 50 سال

مواد PE100 : حداقل استحکام لازم 10MP در دمای 20 درجه سانتیگراد و پس از 50 سال

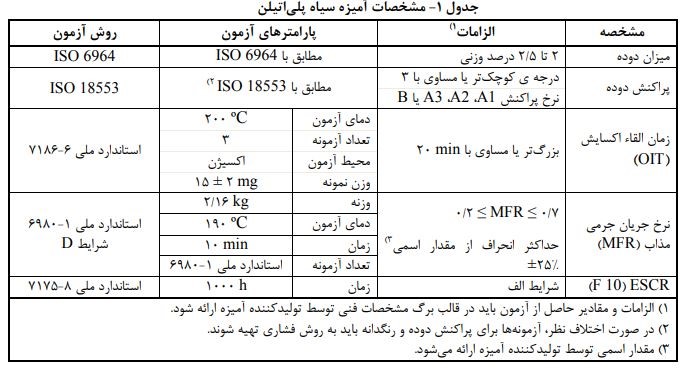

– مستربچ Master batch

عمدتا در لوله های پلی اتیلنی از مستربچ بصورت مشکی استفاده می شود و در زمان استفاده از مستربچ پلی اتیلن مورد استفاده بایستی بی رنگ باشد و باید با مواد پایه سازگار باشد و دوده استفاده شده در این مستربچ بایستی از دوده ویژه پلاستیک به منظور محافظت در برابر پرتو فرابنفش بوده و اندازه ذرات اولیه بین 10-25 nm باشد. در مورد مستربچ زرد و آبی نیز باید سازگاری های ذکر شده وجود داشته باشد آنتی اکسیدان ( ضد اکسنده ) به منظور مقاومت در برابر اشعه UV را دارا مستربچ باشد.

1-1 لوله های پلی اتیلن تک جداره:

لوله پلی اتیلن تک جداره

در تولید لوله های پلی اتیلن تک جداره آبرسانی که مطابق استاندارد ISIRI 14427 و لوله های پلی اتیلن گاز رسانیمزابق استاندارد IGS – M-PL-014-(1)3 مورد کنترل کیفیت قرار می گیرند، که در لوله های گاز رسانی فقط مجاز به استفاده از PE100 خودرنگ بوده و مستربچ زرد با پایه پلی اتیلن سنگین استفاده می شود.

در لوله های پلی اتیلن تک جداره آب رسانی بنا به توافق فی ما بین خریدار و تولید کننده هم از مواد PE80 و هم از مواد PE100 استفاده می شودکه در صورت استفاده از مواد بی رنگ ازمستربچ با پایه پلی اتیلن سنگین استفاده می شود. بسته به نوع قرار داد در صورت تمایل از مستربچ آبی برای نشانه گزاری استفاده می شود .

1-2- لوله های پلی اتیلنی کاروگیت

لوله کاروگیت

در تولید لوله های پلی اتیلن دو جداره فاضلابی کاروگیت که مطابق استاندارد ISIRI9116(1,2,3) مورد کنترل کیفیت انجام می شود، از مواد پلی اتیلن PE80 استفاده می شود که یک لایه آن مشکی و حالت حلقوی دارد و لایه داخلی آن زرد یا نارنجی رنگ است و دارای سطح صاف است.

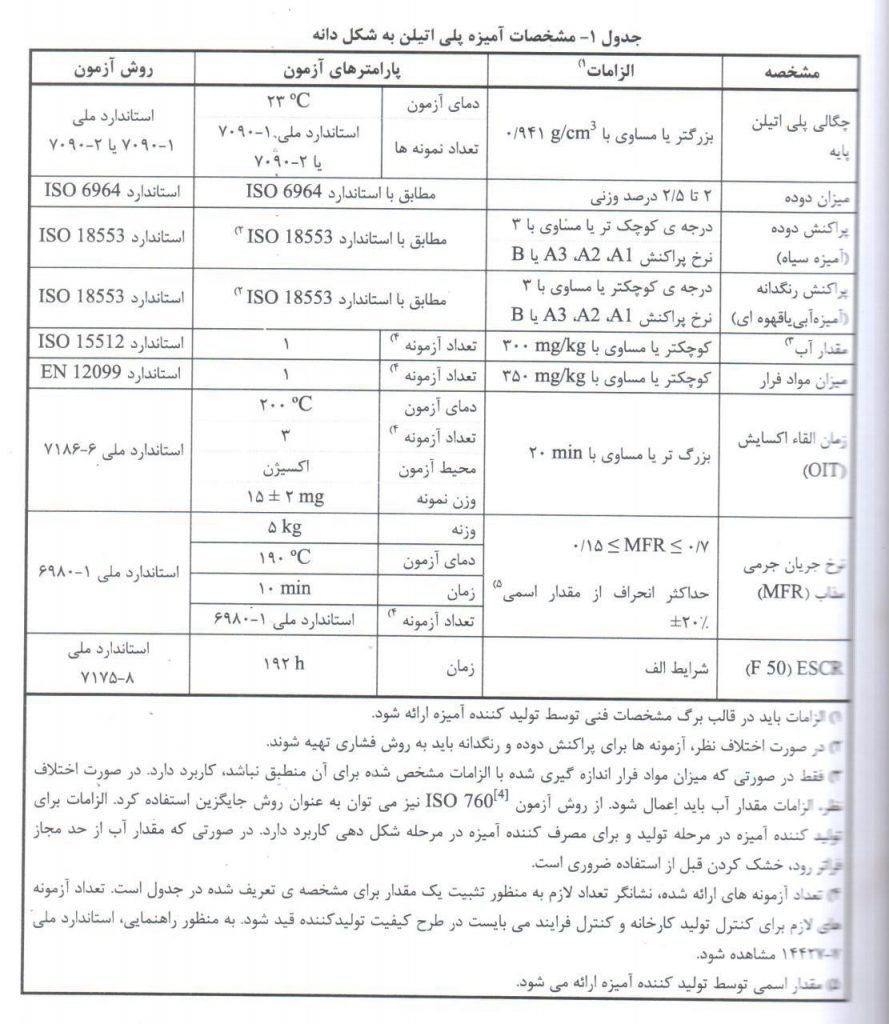

مشخصات مواد پلی اتیلن مورد استفاده در لوله های تک جداره

مهم : قابل ذکر است با توجه به اینکه در هنگام تولید لوله های گاز رسانی از مواد PE100 خود رنگ ( مشکی ) استفاده می شود کلیه آزمون ها مطابق جدول فوق است با این تفاوت که OIT در دمای 210 درجه سانتیگراد گرفته شده و در حالت سختگیرانه با ید حداقل 30 دقیقه طول بکشد و نیز MFI در مواد گاز PE 100 حدود 0.2 تا 0.3 است که کلا MFIمواد PE100این عدد می باشد .

مهم 2 : در صورت استفاده از مواد بی رنگ در تولید لوله های آب رسانی چون ما از مستربچ استفاده می کنیم باید از مستربچ درصد دوده و پخش

و پرا کنش قبل از تولید گرفته شود.

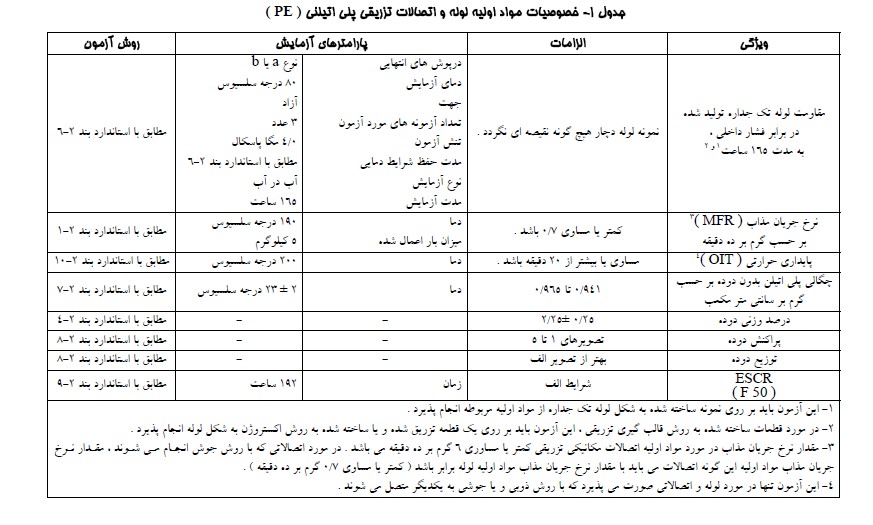

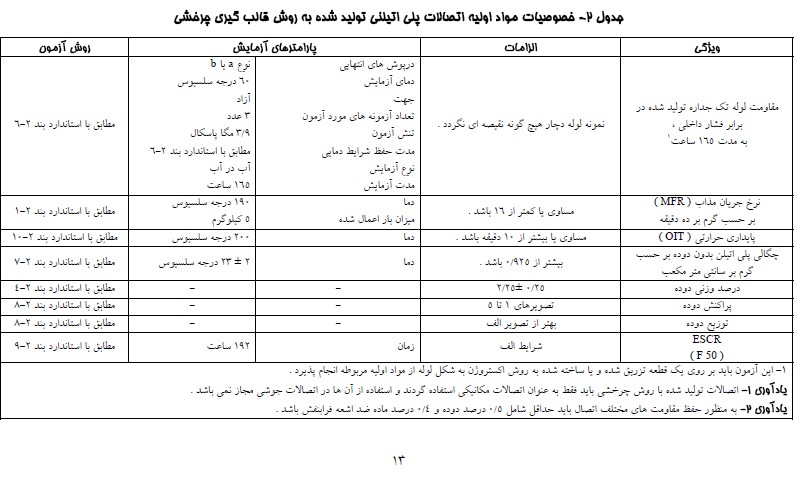

مشخصات مواد اولیه مورد استفاده در لوله های کاروگیت

اتصالات کاروگیت

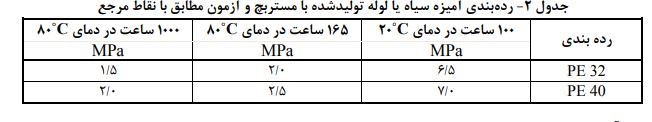

1-3- مواد اولیه لوله قطره ای

در تولید این مواد از استاندارد مواد INSO 7607 از PE 40 ,PE 32 برای تولید لوله های قطره ای آبیاری مورد استفاده قرار می گیرد که بصورت کامپاند متشکل از LLD , LD , HDPE و مستربچ می باشد و بصورت مشکی توسط شرکت های داخلی تولید می شود و البته قابل ذکر است در برخی کارخانه ها با استفاده از LLD,LD, HD ، آنتی اکسیدان و مستربچ تولید را انجام می دهند.

مشخصات کامپاند مشکی مخصوص لوله های آبیاری

2- لوله های GRP

مواد اوليه اصلي براي توليد لوله و اتصالات GRP رزینی به شرح ذيل مي باشد :

– رزين

– الياف تقویت کننده

-مواد اوليه كمكي

نمونه ای از لوله GRP تولید شده جهت کاربرد فاضلابی

رزين

لوله ها را مطابق استاندارد های ISIRI 10729، ISIRI 10730، 11432 ISIRI ISIRI 11433، AWWA M45، AWWA C950 می توان با استفاده از انواع رزين های زير توليد کرد

• پلي استر ايزوفتاليك

• وینيل استر

• پلي استر بي اسفنول

• رزين هاي مخصوص (براي درجه حرارت بالا ، ضد اشتعال ، ضد سايش و… )

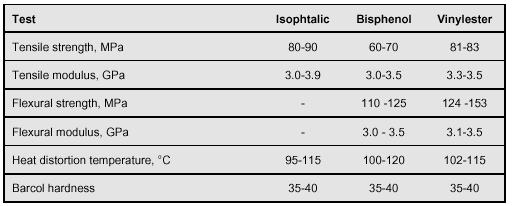

اصلی ترین خواص رزین های ذکر شده به شرح زیر می باشد :

• پخت در دماي اتاق

• سمي بودن درهنگام حمل و پخت

• مقاومت شيميائي بالا

• چسبندگي خوب به الياف شيشه

رزين پلي استر ايزوفتاليك مقاوم در برابرخوردگی حاصل از آب و سيالات با اسيديته كم تا حداكثر دما در حدود 60 درجه سانتيگراد کاربرد دارد .

رزين پلي استر بي اسفنول با مقاومت شيميائي مناسب و پایدار در مقابل اسيدها و بازهاي قوي در دماهاي بالا را از خود نشان مي دهد .

رزين ونيل استر داراي مقاومت مناسب شيميائي نسبت به اسيدها و بازهاي قوي است . اين رزين براي كاربردهائي كه در آنجا مقاومت شيميائي و استحكام مکانیکی با هم مورد نیاز مي باشد پیشنهاد مي گردد.

لوله هایی كه در آنها مقاومت حرارتي بسیار بالا و خواص ويژه مانند ضداشتعال بودن ، هدايت پذيري و نیز در مقابل سايش مقاومت داشته باشد مورد توجه می باشد ، رزين هاي ونيل استر با فرمول بندي مخصوص به این ویژگی ها استفاده خواهد شد .

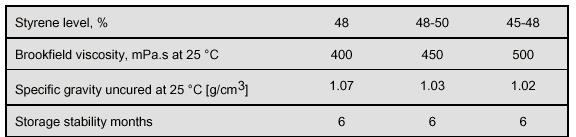

برخي از خواص رزين هاي مايع به شرح زير مي باشد :

![]()

رزين پخت شده خواص زير را در دماي اتاق از خود نشان می دهند:

خواص رزين در هر مخزن با توجه به روش بازرسي و كنترل كيفيت بررسی می گردد.

الياف تقویت کننده

انواع الياف شيشه در توليد فايبر گلاس

• الياف شيشه نوع C مقاوم به مواد شيميائي درجه هيدروليكي 3 استاندارد DIN 12111 از اکسید های سیلیسیم ، سدیم ، پتاسیم ، کلسیم و بور بهره برده است.

• الياف شيشه نوع E که با خواص مكانيكي و الكتريكي مناسب با توجه به استاندارد ISO2078 با ماهیتی از اکسیدهای سیلیسیم ، آلومینیوم و کلسیم یا اکسیدهای سیلیسیم ، آلومینیوم و بور است.

• الياف شيشه نوع ECR دارای ماهیتی متشکل از اکسیدهای سیلیسیم ، آلومینیوم و کلسیم ( بدون اکسید بور )

انواع مسلح کننده ها مربوط به الياف شيشه ای

• پوشش سطحي C شامل الياف شيشه ای است كه به صورت نامنظم پاشيده شده و توسط رزين پلي استر در قالب يك ورقه بهم چسبيده که بعنوان مسلح كننده براي اولين لايه از لايه های لوله فایبر گلاس مورد استفاده قرار مي گيرد .

• الياف شيشه ای نوع E رشته هاي خرد شده بصورت غير بافته

• الياف شيشه E روئينگ پيوسته برای آغشته شدن سريع ، مناسب براي انجام عمليات توليدي ، حمل و نقل و چسبندگي مناسب باپلي استر و نيل استر ساخته شده و براي فرآيندهاي توليد لوله به روش پيچشي مورد استفاده قرار مي گيرند.

• الياف شيشه E روئينگ بافته شده که روئينگ پيوسته دارد در يك تاروپود بافته شده و سازگار با رزينهاي پلي استر بوده در روشهاي قالبي دستي ساخته شده است .

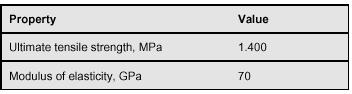

مهمترين خواص مكانيكي الياف شيشه جهت استفاده برای مسلح كننده

سطح الياف شيشه بوسیله مواد مخصوص پوشانده مي شود تا از آسيب رسيدن به الياف شيشه جلوگیری شودو با رزین سازگار تر گردد.این مواد از جنس آلي سيليكوني هستند .

مواد اوليه كمكي

این موادهمگی مواد افزودني فني هستند كه براي فرآيند توليد رزينها بكار مي روند من جمله بهبوددهنده ها ، سرعت دهنده ها ، كاتاليستها ، بازدارنده ها ، افزودني هاي مربوط به دانسيته و ويسكوزيته ، متراكم كننده ها ، پركننده ها و مواد رنگي .

پر کننده های دانه ریز

می بایستی مطابق استاندارد ASTM C33 : 2003 ازماسه سیلیسی باشد همچنین حداکثر اندازه ذرات پر کننده نباید بیش از 20 درصد ضخامت کل دیواره لوله را تشکیل دهد .

نمونه ای از اتصالات کامپوزیتی GRP

3- لوله پلی وینیل کلراید (u-pvc )

• ISIRI 9117: لولههای پی وی سی (U-PVC) – مورد مصرف در آبرسانی

• ISIRI 9118: لولههای پی وی سی (U-PVC) – مورد مصرف در تخلیه فاضلاب زیرزمینی بدون فشار

• ISIRI 9119: لولههای پی وی سی (U-PVC) – مورد مصرف در تخلیه فاضلاب ساختمان – ویژگی ها

• استاندارد ملی شماره 7668 : لوله، اتصالات پلی وینیل کلرید سخت چگالی- ویژگی ها

• استاندارد ملی شماره 7669 : لوله های زهكشی از جنس پلی وینیل كلرید سخت ـ ویژگی ها و روش های آزمون

• استاندارد ملی شماره 7669 : لوله های زهكشی از جنس پلی وینیل كلرید سخت ـ ویژگی ها و روش های آزمون

• BSI 3505: لوله های پی وی سی برای استفاده در تأسیسات آب سرد

• BSI 3506: لوله های پی وی سی برای استفاده در تأسیسات صنعتی

• BSI 5481: مشخصات لوله ها و متعلقات پی وی سی برای لوله های فاضلابی ثقلی

• ASTM D-2241: مشخصات لوله ها و متعلقات پی وی سی

• ASTM D-2467: مشخصات کوپلینگ و متعلقات لوله های پی وی سی

• ASTM D-1784: مشخصات مصالح لوله های پی وی سی

• استانداردشماره 13361-1: پلاستیک ها – سیستم لوله گذاری برای كاربردهای آبرسانی فاضلاب و زهكشی تحت فشار مدفون درخاك و بالای سطح زمین – پلی وینیل کلرید سخت- (PVC-U)

استاندارد شماره 13361-2: پلاستیک¬ ها، سیستم های لوله گذاری برای کاربردهای آبرسانی و فاضلاب زهکشی تحت فشار مدفون در خاک و بالای سطح زمین- پلی¬ وینیل ¬کلرید سخت (PVC-U)-قسمت 2: لوله ها

• استاندارد شماره 13361-3: پلاستیک ها – سیستم لوله گذاری برای كاربردهای آبرسانی و فاضلاب و زهكشی تحت فشار مدفون درخاك و بالای سطح زمین – پلی وینیل کلرید سخت- (PVC-U) قسمت3 – اتصالات

• استاندارد شماره 13361-4: پلاستیک ها – سیستم لوله گذاری برای كاربردهای آبرسانی و فاضلاب و زهكشی تحت فشار مدفون درخاك و بالای سطح زمین – پلی وینیل کلرید سخت- (PVC-U) قسمت 4 – شیرآلات

1. U-PVC Powder: پودر upvc مهمترین کاربرد را دارد ولی در برخی موارد گرانول پی وی سی نیز استفاده می شود ، (U مخفف unplasticized نشانگر گرید سخت pvc می باشد)

در ایران در پتروشیمی بندر امام خمینی و آبادان اروند و غدیرعمده ترین تولید کنندگان پودر upvc هستند.

2. FILLER: مهمترین پرکننده مورد استفاده در تولید محصول ،کربنات کلسیم CaCo3 می باشد که مقدار کم آن موجب استحکام لوله می شود ، اما مقدار زیاد آن هر چند قیمت تمام شده محصول را پائین می آورد ولی موجب افت کیفیت شدید محصول می شود. Filler coated با مش بالا جهت تولید محصول بهترین گزینه است

3. LUBRICANT : روانکنندهها دسته بزرگی از مواد شیمیایی که مقاومت و اصطکاک بین قسمتهای مختلف را کاهش داده و به دو دسته ی عمده :روان کننده های داخلی و خارجی تقسیم می شوند . مهمترین روان کننده های داخلی در تولید لوله u-pvc الکل های چرب ، اسید های استر چرب ، استارات کلسیم و مهمترین روان کننده های خارجی در تولید این نوع لوله پلی اتیلن واکس وپارافین وکس (Pwax)می باشند.

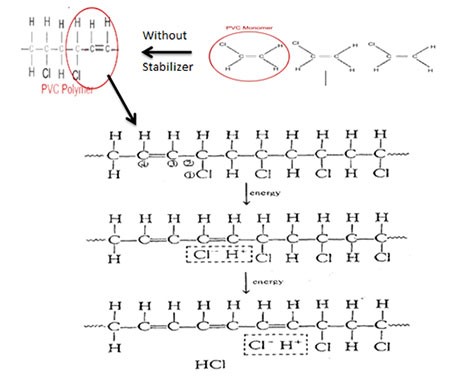

4. STABILIZER : پایدار کننده های حرارتی مهمترین نقش را در صنعت تولید لوله دارند . دمای تخریب و فرآیند PVC بسیار به یکدیگر نزدیک است. مونومر pvc دارای یون کلر Cl می باشد در صورت افزایش بیش از حد دما در زمان پلیمریزاسیون یون کلر به صورت فعال خارج شده وموجب ایجاد پیوند های دوگانه در پلیمر می شود اگر تعداد این پیوند ها از 7الی 10 عدد بگذرد رنگ لوله تولیدی ، قهوه ای و در صورت افزایش از 10 عدد رنگ لوله سیاه خواهد شد . Stabilizerها که اکثرا در ایران بر پایه سرب هستند ، از تشکیل یون فعال کلر جلو گیری می کنند . البته مقداربیش از حد آن کیفیت پخت را کاهش خواهد داد .

تشریح واکنش پایدار کننده های حرارتی

5. PROCESSING AID : کمک فرایند ها متشکل از کوپلیمر متیل متاکریلات و آلکیل آکریلات می باشند که موجب کاهش ضایعات ، یکنواختی ابعاد ، براقیت سطوح ، یکنواختی و استحکام مذاب و… می شوند.

6. IMPACT MODIFIER : اصلاح کننده های ضربه ، برای کمک به استحکام محصول در برابر ضربه استفاده می شود انواع متفاوتی دارد ولی پر کاربرد ترین آنها پلی اتیلن کلرینه شده CPE می باشد که حاوی 30-40 درصد کلر میباشد مزایای گسترده ای دارد :مقاومت شیمیایی بالا،خواص ضربه بالا در دماهای پایین ،سازگاری مناسب با محدوده وسیعی از افزودنیهای دیگر ،مقاومت بالا در برابر عوامل جوی و…

7. PIGMENT : رنگدانه های معدنی و آلی که جهت دادن رنگ مناسب به لوله استفاده می شود برای نمونه ماده معدنی تیتانیوم دی اکسید توانایی سفید کردن رنگ لوله را دارد و علاوه بر آن خاصیت میکروب زدایی نیز دارد.

از لوله های UPVC درآبرسانی ، تخلیه فاضلابی زیر زمینی بدون فشار و تخلیه فاضلاب ساختمانی استفاده می شود .

چیدمان مواد PVC

لوله PVC فاضلابی

اتصالات PVC

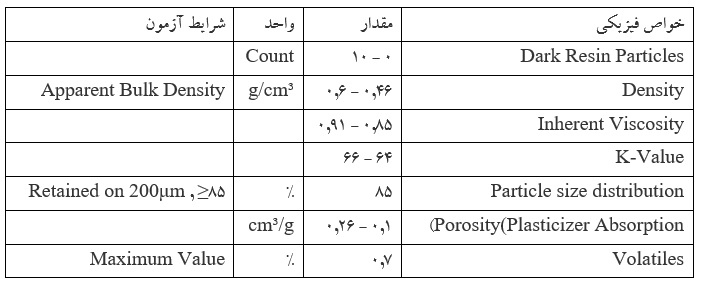

دیتاشیت موادPVC گرید S-65

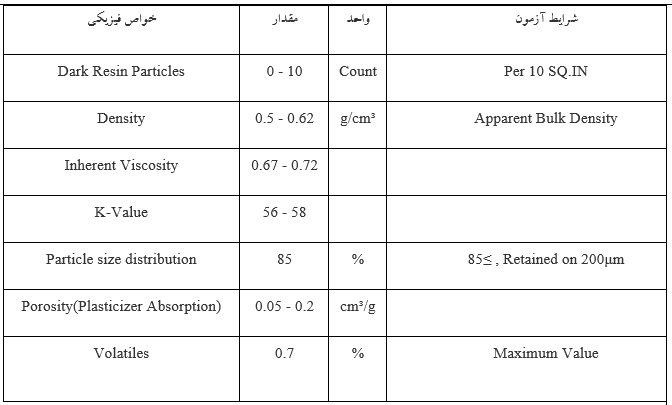

دیتا شیت مواد PVC گرید-57 S

4- لوله های پلی پروپیلن

PP یک ترموپلاست است که از پلیمریزاسیون پروپیلن بدست می آید و قابل بازیافت است. در تولید انواع این لوله ها از استانداردهای مختلف زیر استفاده می شود:

استاندارد شماره1 – 6314 : پلاستيك ها- سيستم لوله كشي آب سرد ،گرم و داغ پلي پروپيلن – قسمت اول – اصول كلي

استاندارد شماره2 – 6314 :پلاستيك ها – سيستم لوله كشي آب سرد،گرم و داغ پلي پروپلين- قسمت دوم – لوله ها – ويژگي ها

استاندارد شماره3 – 6314 :پلاستيك ها- لوله كشي آب سرد،گرم و داغ پلي پروپيلن – قسمت سوم – اتصالات – ويژگي ها

استاندارد شماره5 – 6314:پلاستيك ها- سيستم لوله كشي آب سرد، گرم و داغ پلي پرپيلن- قسمت پنجم- همخواني مجموعه لوله و اتصال با شرايط كاربردي

استاندارد شماره7 – 6314 :پلاستيك ها- سيستم لوله كشي آب سرد، گرم و داغ پلي پرپيلن- قسمت هفتم – راهنما براي ارزيابي انطباق

استاندارد شماره 6842:پلي پروپيلن – آئين كار نگهداري و نصب لوله و اتصالات

استاندارد شماره 1- 6843 :مواد پلي پروپيلن – قالبگيري و روزنراني بخش اول – كد گذاري و ويژگيها

استاندارد شماره 2-6843:مواد پلي پروپيلن – قالبگيري و روزنراني بخش دوم- تهيه آزمونه وتعيين ويژگي ها

ویژگی ها

مقاومت در برابر کشش، چگالی کم، بی رنگی، سختی، مقاومت در برابر اسید، باز و حلال ها، از جمله ویژگی های پلیپروپیلنPP محسوب می شود. هزینه کم تولید آن در مقایسه با دیگر ترموپلاستیک ها جایگاه ویژه ای برای پلی پروپیلنPP در صنعت ایجاد کرده است.

PP-RC از لحاظ مقاومت در مقابل حرارت و فشار مواد شیمیایی به سه دسته تقسیم می شود.

PP-H (پلی پروپیلن هوموپلیمر)

PP-B (پلی پروپیلن بلاک کولیمر)

PP-R (پلی پروپیلن رندوم کوپلیمر)

ماده خام PP-Rاز لحاظ ویژگی های فیزیکی و شیمیایی از 2 ماده دیگر کارائی و کیفیت خیلی بیشتری و بهتری دارد. مهمترین ویژگی این PP، مقاومت بالای آن در برابر تاثیرات گرما و مواد شیمیایی است. به علت زنجیره رندومیک آن ساختار مونومر ماده PP-R لوله های ساخته شده از این مواد مانع از وجود هر نوع ماده بیولوژیکی در خود می شوند.

85

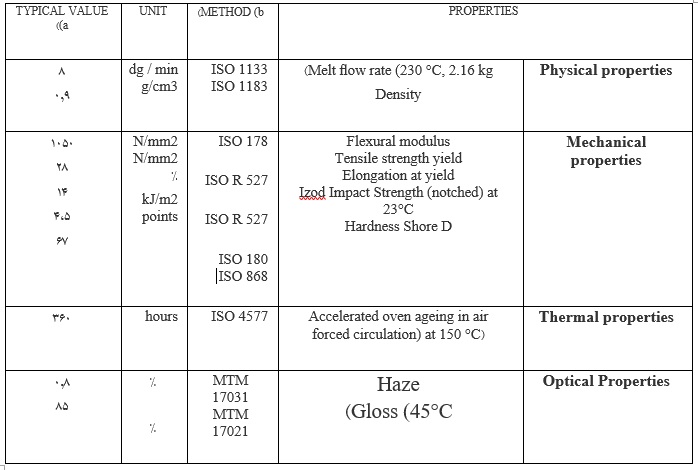

دیتا شیت مواد اولیه نوع PP-R گرید EP1 X 35 AF

نوشی