روشهای بهبود خواص کامپوزیتهای چوب پلاست (قسمت دوم)

در مقاله قبلی مکانیزمهای مختلف اصلاح سطحی بررسی شد. در این مقاله به روشهای مختلف اصلاح سطحی و نتایج آن بر خواص کامپوزیتهای چوب پلاستیک پرداخته میشود. در روشهای مختلف آمادهسازی سطح الیاف چوب، سعی میشود تا از طریق عاملدار کردن سطح و تغییر در مورفولوژی آن، چسبندگی افزایش یابد. روشهای آمادهسازی پلیمرها، بهویژه پلیاولفینها، به دو دسته آمادهسازی شیمیایی، شامل استفاده از اسید کرومیک، پتاسیم پرمنگنات و غیره؛ و آمادهسازی فیزیکی شامل پلاسما، کرونا و غیره تقسیم میشود. در ابتدا به معرفی روشهای فیزیکی میپردازیم.

الف) آمادهسازی فیزیکی

الف-1) روش کرونا

این روش یک روش مکانیکی است که بهصورت گسترده در صنایع مختلف، جهت بهبود چسبندگی فیلمها و لولههای پلیاولفینی، فیلمهای پیوسته، لولهها و شیلنگها بهکار میرود. مزایای این روش عبارتند از:

- ساده و مقرون بهصرفه بودن؛

- فرآیند بهصورت پیوسته.

و معایب این روش عبارتند از:

- بهدلیل مجاورت با محیط ممکن است آلودگیهای محیط وارد سطح شوند و عوامل محیطی مانند رطوبت و دما بر روش آمادهسازی تأثیر بگذارند؛

- آمادهسازی در این روش، یکنواختی روش پلاسما را ندارد؛

- تأثیر این روش از روش پلاسما کمتر است.

یک سیستم آمادهسازی کرونا شامل یک مولد ولتاژ بسیار بالا، تولیدکننده فرکانس بالا و یک الکترود و یک فلز متصل به زمین است. با اعمال ولتاژ، هوای بین الکترود کرونا یونیزه میشود و با تولید پلاسما، نوری آبی رنگ در دهانه الکترود مشاهده میشود. این فرآیند را میتوان بهصورت پیوسته در دهانه اکسترودر استفاده کرد. سرعت فیلم و ولتاژ الکترود، فاصله الکترود و رطوبت نسبی، مهمترین عواملی هستند که خصوصیات سطح آمادهسازیشده را کنترل میکنند. البته از دو روش اخیر میتوان برای اصلاح الیاف نیز استفاده نمود.

الف-2) روش پلاسما

پلاسما نوعی از فرآیند عملیات سطحی است که گاز یونیزهشده، سطح ماده را باردار میکند. این روش از حدود پنجاه سال پیش برای آمادهسازی سطح پلاستیکها استفاده میشده است. در این روش، گاز بهمیان دو کاتد فرستاده میشود و منبع انرژی (الکتریکی یا امواج پر انرژی) که به کاتدها متصل است، گاز را یونیزه و به یون، اتمها و رادیکالهای آزاد تبدیل میکند که این ذرات به سطح ماده برخورد میکند و سطح ماده را باردار میکنند. مهمترین اثرات پلاسما که ممکن است بهصورت همزمان اتفاق بیفتند، عبارتند از:

- تمیز کردن: ذرات برانگیخته توانایی جابهجایی آلودگی را دارند که با این روش این امکان از بین میرود.

- تخریب: پلاسما میتواند سطح پلیمر را تخریب کند. پلاسمای اکسیژن و هوا تخریب بیشتری نسبت به گازهای بیاثر دارند.

- شبکهای شدن: این اثر در پلیمرهای غیر اشباع رخ میدهد که باعث جلوگیری از رسیدن ذرات ریز به سطح میشود، اما قابلیت مقاومت حرارتی را کاهش میدهد.

- اکسید شدن: استفاده از انواع گازها باعث این اثر میشود. نتایج آزمون XPS و FTIR، وجود اکسید شدن توسط هر دو نوع گاز (خنثی و غیر خنثی) را نشان میدهد. بهدلیل وجود اکسیژن در نتایج تست FTIR، گاز خنثی را به وجود اکسیژن در محیط و محفظه ربط دادهاند.

از ویژگیهای این فرآیند، میتوان به موارد زیر اشاره نمود:

- زیستسازگار بودن

- عدم وجود ضایعات

- عدم استفاده از حلالها

- فرآیند خشک کردن بدون استفاده از مواد شیمیایی

- قابلیت فرآیند پودرهای حساس به دما

و نیز معایب روش پلاسما عبارتند از:

- تراکم پودرها در منطقه پلاسما

- عملیات ناهمگن ناشی از فعالیت زیاد گاز

در ادامه و در این قسمت از مقاله، به معرفی برخی دیگر از روشهای شیمیایی میپردازیم.

ب) آمادهسازی شیمیایی

ب-1) استفاده از اکسیدکننده

اکسیدکنندههای قوی از جمله اسید کرومیک و پتاسیم پرمنگنات، بارها بهعنوان اکسیدکننده سطح پلیاولفینها مورد استفاده قرار گرفتهاند. استفاده از برخی از این مواد از جمله اسید کرومیک، با وجود قدرت اکسیدکنندگی بالا و تأثیرات مطلوب، بهدلیل مسائل زیستمحیطی و سلامت انسان منسوخ گردیده است. اما پتاسیم پرمنگنات بهعنوان اکسیدکنندهای قوی که مشکلاتی از این قبیل را ایجاد نمیکند، مورد توجه است. استفاده از محلولهای پتاسیم پرمنگنات جهت اصلاح سطحی صفحات پلیمری برای افزایش چسبندگی سطحی آنها به روکشها، رنگ و چاپ، بارها مورد پژوهش و آزمایش محققان و دانشمندان قرار گرفته که نتایج مطلوبی را در بر داشته است. نتایج تحقیقات گوناگون نشان داده که استفاده از یک محیط اسیدی برای اکسید شدن سطح در حضور پتاسیم پرمنگنات، تأثیر اصلاح سطح با این اکسیدکننده را افزایش میدهد، که بر همین اساس، استفاده از اسید سولفوریک در این قبیل کارها برای تشدید اثرگذاری پتاسیم پرمنگنات قوت گرفت.

ب-2) آمادهسازی آلکلاینی

این روش یکی از بیشترین کاربردها را در بین آمادهسازیهای شیمیایی الیاف طبیعی برای استفاده از الیاف بهعنوان تقویتکننده در ترموپلاستیکها و ترموست داشته است. این اصلاح باعث خروج مقدار معینی لیگنین و واکس از سطح الیاف شده و با شکستن پیوندهای هیدروژنی در ساختار الیاف، باعث کاهش آبدوستی و افزایش زبری سطح و در نتیجه افزایش درگیریهای فیزیکی میشود.

ب-3) استایله کردن

استایله کردن، واکنش مقدماتی یک گروه عاملی (CH3COO-) با یک ماده ی آلی است. این روش معمولاً با آمادهسازی آلکاینی آغاز میشود که در ابتدا یک پیش آمادهسازی آلکاینی داریم و سپس عملیات آمادهسازی با استایله کردن الیاف طبیعی ادامه مییابد.

ب-4) استفاده از استیک انیدرید

در این روش گروههای هیدروکسیل دیواره الیاف را با گروههای استایل جایگزین میکنند. واکنش با ایجاد اسید استیک بهعنوان محصول جانبی همراه است که باید آن را از محیط واکنش خارج کرد. این اصلاح باعث بهبود خواص مکانیکی حاصل و همچنین آبگریزی الیاف و در نتیجه کامپوزیت میشود. واکنش انیدرید استیک با الیاف طبیعی بهشکل زیر است:

Fiber–OH + CH3– C(=O)–O–C(=O)–CH3

Fiber–O–COCH3 + CH3COOH

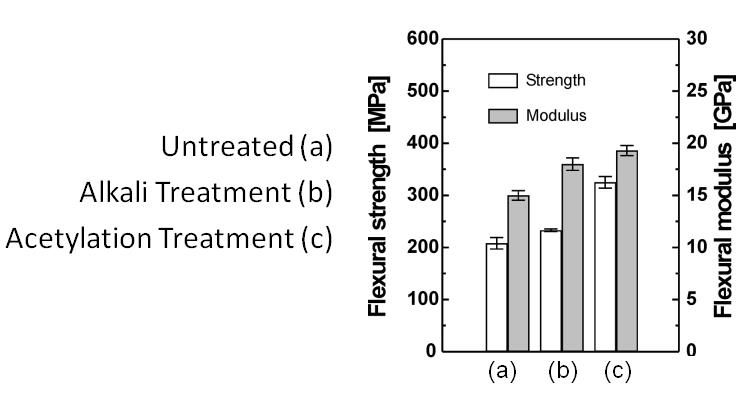

شکل 1. مقایسه اثر اصلاح آلکاینی و استایله کردن بر کامپوزیت سیسال-اپوکسی

شکل 1. مقایسه اثر اصلاح آلکاینی و استایله کردن بر کامپوزیت سیسال-اپوکسی

ب-5) مالئیک انیدرید

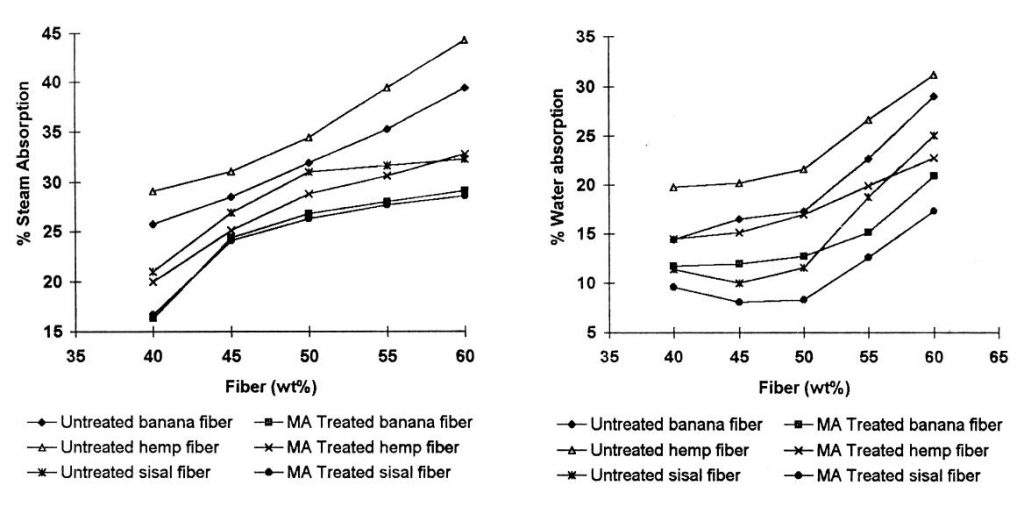

مالئیک انیدرید استفاده گستردهای در تقویت خواص کامپوزیتهای شامل فیلر و الیاف تقویتکننده دارد. تفاوت این روش با سایر روشهای شیمیایی این است که مالئیک انیدرید فقط برای اصلاح الیاف بهکار نمی رود، بلکه در ماتریس هم برای رسیدن به اتصال بین سطحی بهتر کاربرد دارد. بهطور مثال زنجیر پلیپروپیلن، به مالئیک انیدرید [HO–C(=O)–CH2–C–CH2–C(=O)–OH] اجازه میدهد تا به آن بچسبد و MAPP تولید شود. سپس اصلاح الیاف سلولزی با کوپلیمرهای MAPP انجام میگیرد و پیوندهای کووالانسی در سراسر سطح تشکیل میشود. در سال 2000، میشرا و همکارانش تأثیر آمادهسازی توسط مالئیک انیدرید را بر جذب آب الیاف موز، سیسال و کنف مورد بررسی قرار داده و ترتیب کاهش جذب رطوبت را بدین نحو اعلام کردند: کنف < موز < سیسال. بدین صورت، اصلاح توسط مالئیک انیدرید بیشترین تأثیر را بر روی الیاف سیسال میگذارد.

شکل 2. تأثیر اصلاح مالئیک انیدرید در کاهش جذب رطوبت بر الیاف سیسال (sisal)، موز (banana) و کنف (hemp)

شکل 2. تأثیر اصلاح مالئیک انیدرید در کاهش جذب رطوبت بر الیاف سیسال (sisal)، موز (banana) و کنف (hemp)

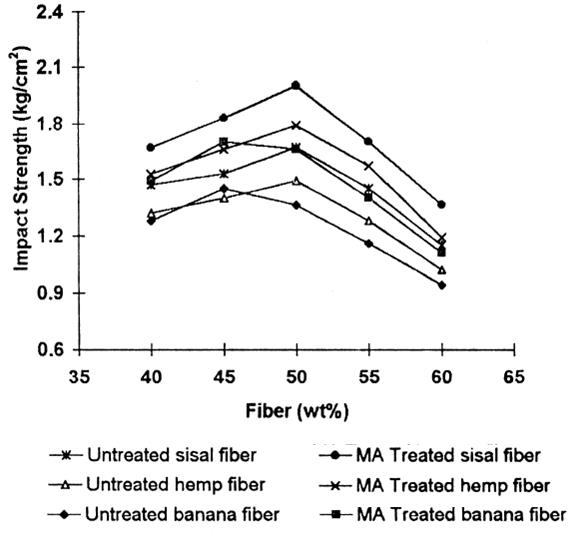

شکل 3. تأثیر مالئیک انیدرید بر مقاومت ضربه

شکل 3. تأثیر مالئیک انیدرید بر مقاومت ضربه

همانطور که در تصویر مشخص است، تأثیر مالئیک انیدرید بر الیاف سیسال نسبت به الیاف دیگر بیشتر بوده است و مقاومت ضربه در 50 درصد الیاف در بالاترین میزان قرار دارد و پس از این مقدار کاهش مییابد.

شرکت آریا پلیمر پیشگام موفق به تولید سازگارکنندههای مالئیک انیدرید برای استفاده در چوب پلاستهای پایه پلیپروپیلن، پلیاتیلن و پی وی سی شده است. در صورت نیاز به این محصولات سازگارکننده، با کارشناسان فروش تماس حاصل فرمایید.