(فرآیند تولید مستربچ)

مستربچ چیست و استفاده از آن چه مزایایی دارد؟ (قسمت دوم: روش تولید مستربچ)

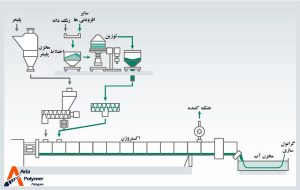

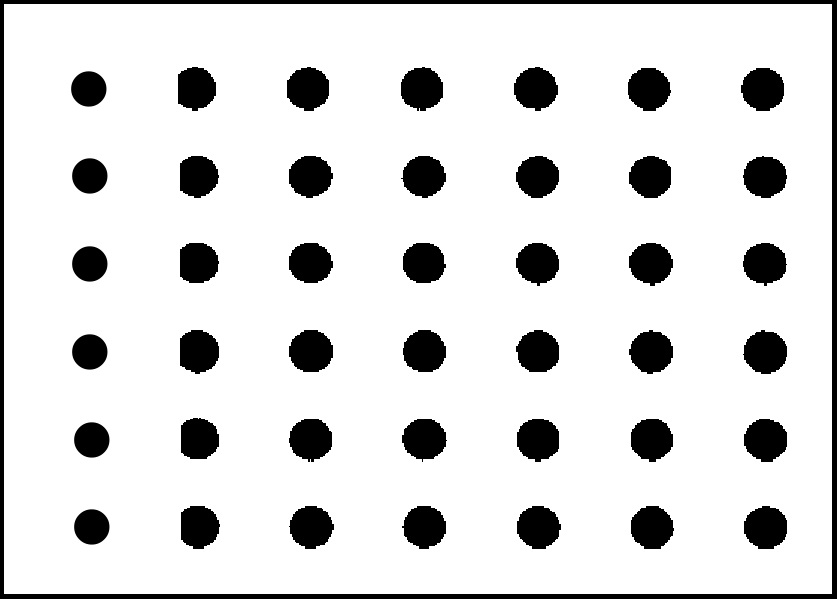

در قسمت اول، به معرفی مستربچ و مزایای استفاده از آن پرداختیم. در این قسمت، فرآیند تولید مستربچ و نکات کلیدی جهت بهبود آن بهتفصیل بررسی خواهد شد. فرآیند تولید مستربچ در شکل 1 مشاهده میشود که شامل چهار مرحله فرمولاسیون، خوراکدهی، اختلاط و الک نمودن است.

شکل 1. نمونهای از فرآیند تولید مستربچ

1- فرمولاسیون: اولین و مهمترین مرحله، فرمولبندی رنگ و میزان افزودنی است. در این مرحله توزین دقیق تمام اجزاء فرمولاسیون انجام میگیرد که در بعضی موارد لازم است كه این تركیبات با سرعت بالا تركیب شوند تا نتیجه بهتری ارائه دهند.

2- خوراکدهی: میزان تغذیه اجزا، متناسب با خروجی دستگاه تنظیم میگردد.

3- اختلاط: اختلاط مذاب در دمای مخزن تنظیم میشود تا مخلوط ذوب شود. دمای نامناسب باعث اختلال در برش گرانول و پخش پودر میگردد. اختلاط شامل ۴ مرحله زیر است:

- فرآیند خیسشوندگی پیگمنت، افزودنی و پرکننده

- اختلاط فیزیکی: اختلاط و پخش پیگمنت و افزودنی در پلیمر پایه

- توزیع: توزیع پیگمنت، افزودنی و پرکننده در مذاب پلیمری

- پراکندهسازی: پایدار کردن این مخلوط و جلوگیری از کلوخه شدن

– مهمترین مرحله تولید مستربچ، اختلاط است و متداولترین روش پخش مناسب افزودنی یا رنگ، از طریق تركیب اجزا بهصورت مذاب حاصل میشود. این مرحله تولید با بهرهگیری از دستگاههای زیر انجام میگردد:

- مخلوطكنهای داخلی همانند بنبوری: بهترین انتخاب برای تولید مقدار زیادی از این افزودنیها

- مخلوطكنهای داخلی مداوم

- اكسترودر دو مارپیچ

- ماشینهای تك مارپیچ مانند Buss Ko-Kneader

- مخلوطكنهای سرعت بالا بههمراه اكسترودر تك مارپیچ

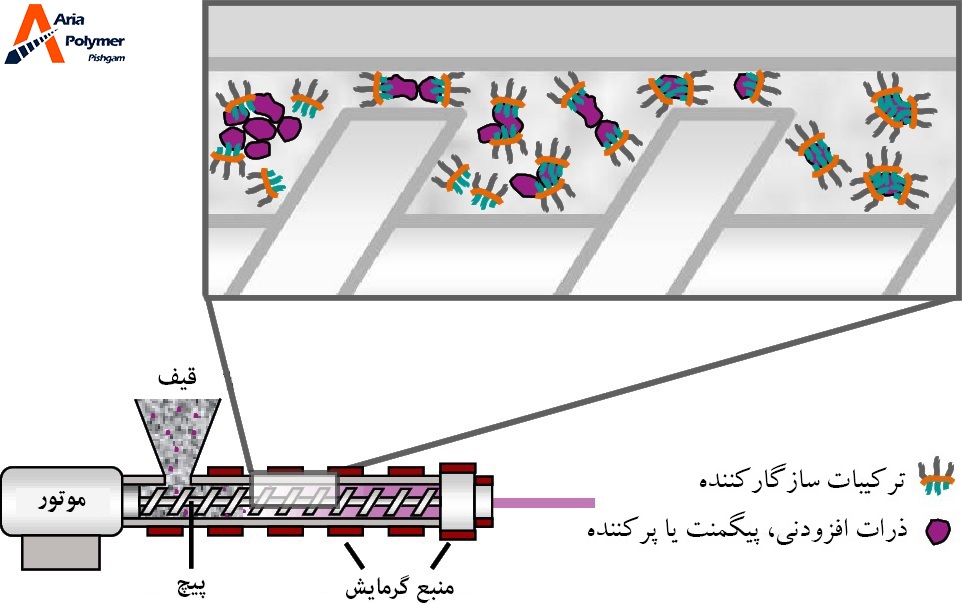

مهمترین دستگاه مورد استفاده در فرآیند اختلاط و تولید مستربچ که بهطور گسترده در صنعت ایران بهکار میرود، اکسترودر است. در این روش پلیمر و افزودنیها درون دستگاه اکسترودر ذوب و با هم ترکیب شده و سپس از انتهای اکستروژن خارج میشوند. در این روش خط تولید مستربچ بهطور مختصر عبارت است از سیستم تخلیه، سیستم خوراکدهی، اکسترودر، سیستم خنککننده، سیستم برش، انبارش و بستهبندی. در شکل 2، فرآیند تولید مستربچ بهروش اکستروژن مشاهده میشود.

|

|

شکل 2. فرآیند تولید مستربچ بهروش اکستروژن

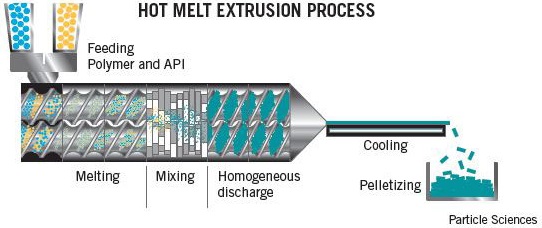

– اکسترودر دو پیچه همسوگرد: این فرآیند شامل وزن کردن، وارد کردن خوراک، انتقال، ذوب کردن، پخش کردن و همگن کردن، خارج کردن گازهای مزاحم، فیلتر کردن و گرانول کردن است. شکل 3، نواحی مختلف اکسترودر دو پیچه همسوگرد را نشان میدهد.

شکل 3. اکسترودر دو پیچه همسوگرد

شکل 3. اکسترودر دو پیچه همسوگرد

4- الک نمودن: مستربچ نهایی باید به اندازهای محكم و با سایز مناسب باشد كه مصرفکننده نهایی بتواند در مرحله تولید خود با مشکل خوراکدهی روبرو نگردد. بنابراین لازم است تا از الکهایی برای اطمینان از اندازه مناسب مستربچ دانهای (گرانول) و نبودن مستربچهای خارج از اندازه یا بسیار ریز استفاده شود.

اختلاط، کلید گم شدۀ تولید مستربچ

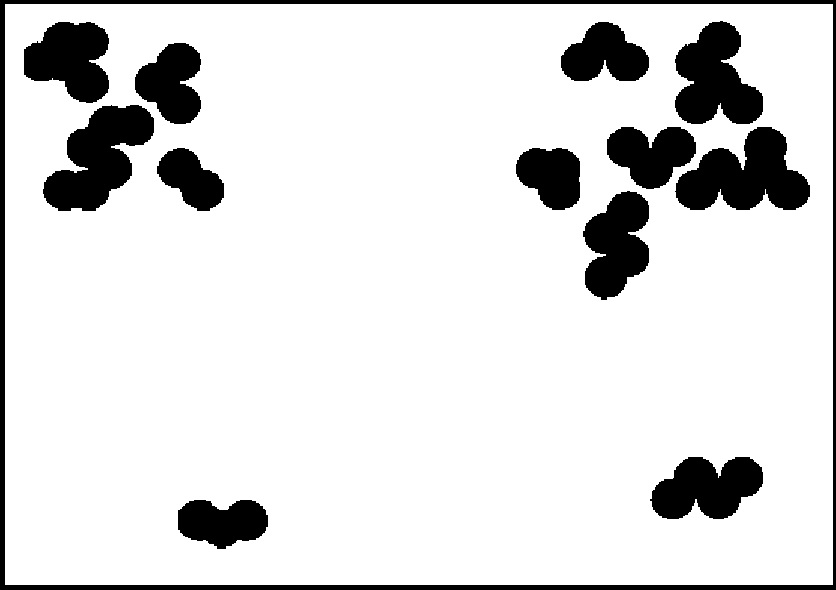

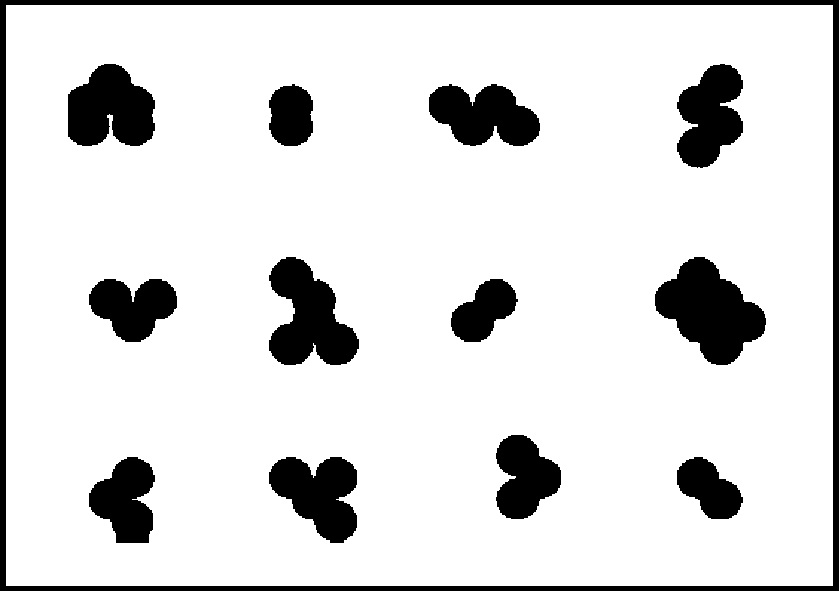

کلید بنیادی درک و بهینهسازی فرآیند اختلاط در تشخیص تمایز مکانیسمهای آن، شامل پراکندگی و توزیع است. مکانیسم پراکندگی شامل کاهش اندازه اجزاء چسبنده کوچک در یک سیستم چند فازی است. مکانیسم توزیع، فرآیند پخش ذرات کوچک در سراسر ماتریس بهمنظور دستیابی به پخش فضایی خوب است. در هر دستگاه اختلاط، این دو مکانیسم بهصورت همزمان یا مرحله به مرحله انجام میگردد. شکل 4 این دو مکانیسم را بهطور شماتیک نشان میدهد.

پراکندگی و توزیع بد پراکندگی و توزیع بد |

پراکندگی بد و توزیع خوب پراکندگی بد و توزیع خوب |

پراکندگی خوب و توزیع بد پراکندگی خوب و توزیع بد |

پراکندگی و توزیع خوب پراکندگی و توزیع خوب |

شکل 4. تصویر شماتیک مکانیسمهای اختلاط شامل پراکندگی و توزیع

پراکنش تحت تاثیر موازنه دو عامل نیروهای چسبندگی ایجاد کلوخه و نیروهای هیدرودینامیک تخریب است. همچنین بزرگی تنشهای اعمالی نقش تعیینکنندهای در توزیع اندازه قطرات دارد.

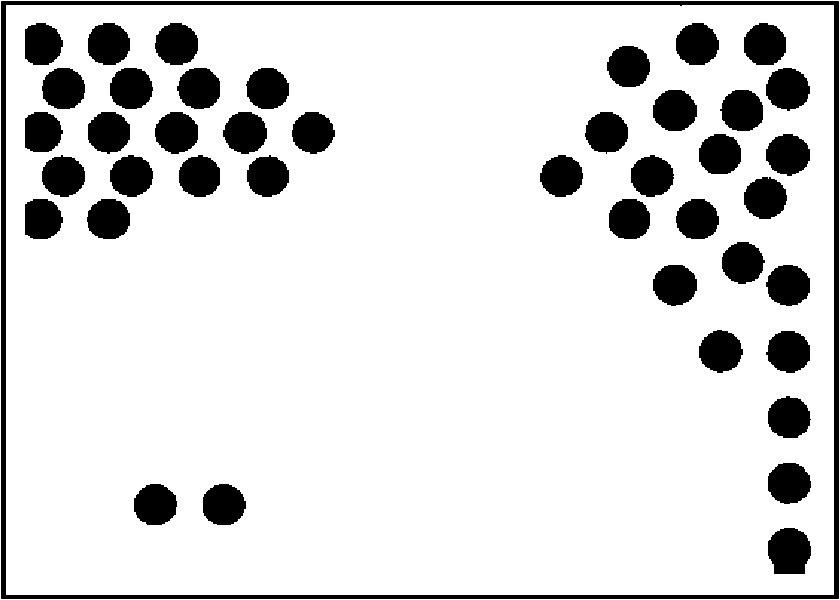

پراکندگی و توزیع پیگمنتها در مستربچهای پلیاتیلنی در شکل 5 مشاهده میشود.

پراکندگی و توزیع ضعیف پیگمنت و تشکیل اگلومرهها نیاز به بارگیری زیاد پیگمنت برای ایجاد رنگ دلخواه |

پراکندگی و توزیع کامل ذرات پیگمنت بارگیری کمتر پیگمنت برای ایجاد رنگ دلخواه وضوح عالی و کاهش تجمع ذرات |

شکل 5. پراکندگی و توزیع پیگمنتها در مستربچهای پلیاتیلنی

اختلاط مؤثر بهکمک ترکیبات سازگارکننده

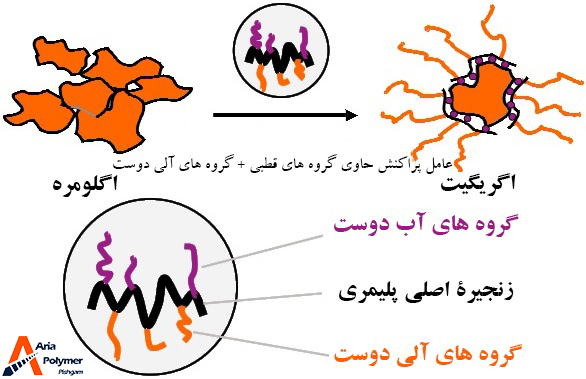

سازگارکنندهها با عنوان علمی ترکیبات آمفیفیلیک، دارای یک سر آبدوست و یک سر آلیدوست هستند و بهدلیل ماهیت شیمیایی خاصشان، باعث:

- افزایش پایداری حرارتی

- سازگارسازی پلیاولفینها و پلیمرهای مهندسی

- تشکیل لایه پایدار بر روی سطح افزودنی، پیگمنت یا پرکننده از طریق کنش متقابل با آنها و ایجاد اتصال آنها به ماتریس پلیمری میشوند.

روش عملکرد این سازگارکنندهها در شکل 6 نشان داده شده است.

شکل 6. روش عملکرد این سازگارکنندهها

شکل 6. روش عملکرد این سازگارکنندهها

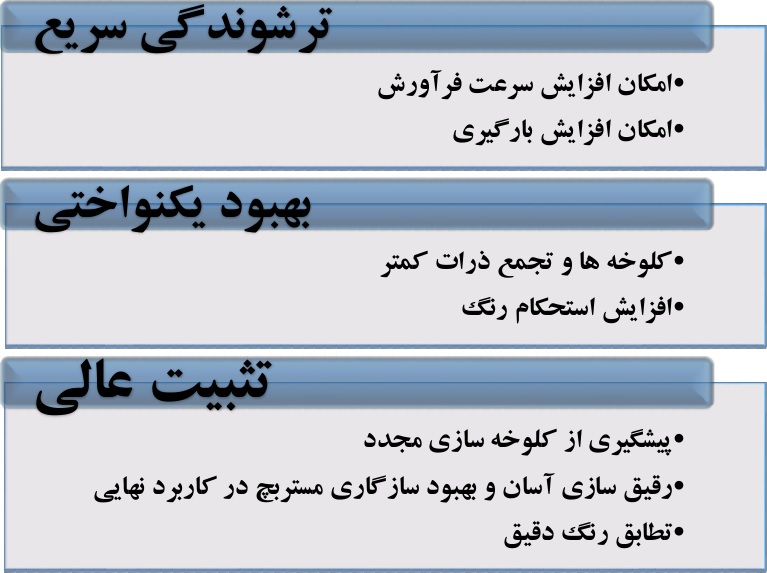

مزایای سازگارکنندهها در فرآیند تولید مستربچ

با افزودن سازگارکنندهها به مستربچ، فرآیندپذیری آنها از طریق بهبود ترشوندگی، یکنواختی و تثبیت، تسهیل میگردد که هریک شامل موارد زیر میشوند:

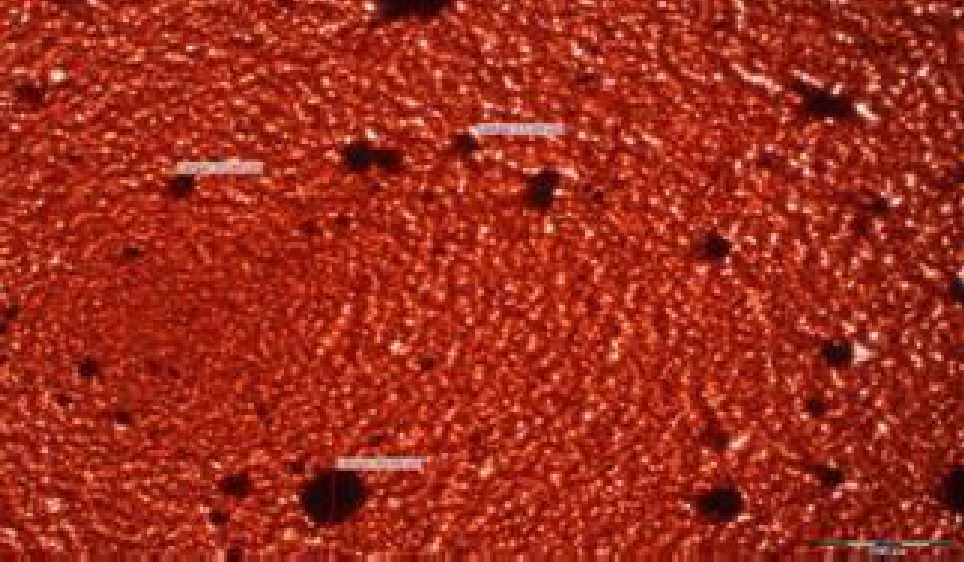

نحوه عملکرد ترکیبات سازگارکننده در اکسترودر، بهصورت شماتیک در شکل 7 نشان داده شده است.

شکل 7. نحوه عملکرد ترکیبات سازگارکننده در اکسترودر

شکل 7. نحوه عملکرد ترکیبات سازگارکننده در اکسترودر

13 Comments

سلام

بابت مقاله خوب سپاسگزارم، لطفا در مورد فرمولاسیون مستربچ های رنگی نیز مقاله ای بگذارید.

با تشکر

سلام،

ممنون از شما که علاوه بر خواندن مقالات، نظرتان را هم بیان می کنید و در بهبود مقالات کمک فراوانی به ما می کنید.

نظر شما در اختیار گروه تحقیق و توسعه قرار گرفت و در صورت امکان، اعمال خواهد شد.

با تشکر

سلام. ممنون بابت توضیحاتتون. تصویر سازی خوبی بود تا بتونیم مراحل تولید مستربچ را بهتر درک کنیم .

سلام، خواهش می کنم.

خوشحالیم از این بابت و ممنون که نظرتان را بیان کردید. ممنون می شویم اگر پیشنهادی هم داشتید، در اختیار ما قرار بدهید.

با تشکر

سلام ممنون از مقالات جالب خلاصو و مفیدتون .خواهشا در مورد مستربچ های پلی اتیلن بیشتر توضیح دهید

سلام، خواهش می کنم.

دریافت بازخورد هریک از مقالات، کمک زیادی در جهت بهبود مطالب برای ما به همراه دارد و از این بابت از شما ممنونم.

نظر شما هم در اختیار گروه تحقیق و توسعۀ شرکت آریا پلیمر پیشگام قرار گرفت و در صورت امکان، اعمال خواهد شد.

با تشکر

سلام

اطلاعاتی در مورد “استئارات روی” درصنعت پلیمر یا مستربچ میخواستم

شما میتونید کمکم کنید ؟

سلام

آقای سال مه، سوالتون خیلی کلی هست… لطفا بفرمایید در چه محصولی مد نظرتون هست و دقیقا مشکلتان چی هست که بتوانیم دقیق تر جواب بدهیم. اگر دوست داشته باشید، میتوانید به شرکت زنگ بزنید و با گروه R&D ارتباط بگیرید. خوشحال می شویم کمکی از دستمان بر بیاید.

نظرات شما مایۀ دلگرمی ماست.

سلام مطالب مختصر و مفید است و تصاویر عالی

با سلام .مقاله های جالبی بودن راجب مستربچ ها وانواع ان و سازوکار انها . ممنونم.فقط خواسم بدونم درصد دقیق مصارف مستربچ در صنعت پلاستیک باید به چه میزانی باشد ؟؟با تشکر

بستگی به نوع مستربچ و کاربرد محصول داره و یک درصد کلی نمیشه بیان کرد .

مثلا برای براق کننده زیر نیم درصد کفایت می کند و برای مستربچ یووی از 1 تا 9 درصد با توجه به شرایط توصیه می شود

با سلام و عرض خسته نباشید

یک سوال دارم از خدمتتون برای اینکه در تولید مستربچ میزان پوره و دانه بندی نامناسب و کج رو کاهش بدیم بهترین راه چیست؟

با سلام و احترام

میزان پوره و دانه بندی نامناسب و کج در تولید مستربچ به عوامل زیادی از جمله مناسب نبودن مش فیلر مورد استفاده بستگی داره و نمی توان راه دقیق و مشخصی ارائه داد

جهت مشاوره بهتر می توانید با واحد فنی ما تماس بگیرید

03133932151 داخلی 3